一种利用水浴冷却制备亚克力厚板的方法与流程

2021-02-02 11:02:17|

2021-02-02 11:02:17| 244|

244| 起点商标网

起点商标网

[0001]

本发明属于有机玻璃技术领域,具体涉及一种利用水浴冷却制备亚克力厚板的方法。

背景技术:

[0002]

亚克力,又叫pmma或有机玻璃,源于英文acrylic(丙烯酸塑料),俗名“特殊处理有机玻璃”,化学名称为聚甲基丙烯酸甲酯。亚克力的研究开发,距今已有了一百多年的历史。

[0003]

亚克力是一种开发较早的高分子热塑性材料,其加工成型较为方便,亚克力材料的成型方式主要有浇铸成型和挤压成型,亚克力材料成型后也可以通过再加热将其软化的方式制成需要的各种形状,亚克力具有较好的透明性以及透光率,其透光率可达92%,化学稳定性和耐候性较好,对自然环境适应性很强。但是在高要求的特殊使用环境中其韧性和透光性却略有不足,在一定程度上直接影响了亚克力制品的使用。

[0004]

一次成型获得的亚克力板材厚度一般为30mm~50mm,要想获得厚度超过50mm的亚克力板材,需要经过进一步加工。

技术实现要素:

[0005]

本发明所要解决的技术问题是:提供一种高透明高强度亚克力板材。

[0006]

为解决上述技术问题,采用的技术方案是:一种利用水浴冷却制备亚克力厚板的方法,其步骤包括:

[0007]

1)预聚制浆:将氰基甲酸甲酯、乙酸氯甲酯、二甲基丙烯酸二乙醇、偶氮二异丁睛、异辛酯、甲基烯酸甲酯单体加入反应釜中,加热保持温度为100~110℃,提升压力至1mpa,搅拌1~2h;将萤石粉、纳米碳酸钙、纳米石墨烯、纳米碳化硅、马来酸酐、三甲氧基硅烷、硬脂酸、纳米玻璃纤维、流平剂加入反应釜中,在 150~160℃、3~5mpa的压力,不断搅拌至少2h;

[0008]

2)脱气:反应结束后将其打入脱气罐,进行抽真空脱气;

[0009]

3)放料、注入:将冷却后液态的聚甲基丙烯酸甲酯注入到模具中;

[0010]

4)水浴聚合:将固定好的模具放入40

±

5℃的水池中进行固化,水浴聚合的时间3~4天,完全聚合后通过蒸汽再加温至100℃,使板材的表面硬化,保持至少12h;

[0011]

5)脱模:板材的表面硬化后,注入冷水降温至30

±

2℃,脱模,得到亚克力板材厚度为30mm~50mm;

[0012]

6)拼接:将薄板经切割、打磨,温度控制在25

±

2℃,利用液态的聚甲基丙烯酸甲酯将薄板粘结后利用夹具固定;

[0013]

7)烘房定型:将粘结好的板材,控制温度在100

±

5℃定型,得到大于100mm的厚板。

[0014]

步骤1)中,预聚制浆的原料,按质量百分含量计,包括以下组分:氰基甲酸甲酯0.5~0.8%、偶氮二异丁睛0.08~0.15%、乙酸氯甲酯1.5~3%、二甲基丙烯酸二乙醇1.5~2%、萤石粉2~3%、纳米碳酸钙1~2%、纳米石墨烯2~3%、纳米碳化硅10~12%、马来酸

酐 0.5~1%、异辛酯2~5%、三甲氧基硅烷0.8~1.5%、硬脂酸 0.6~1.5%、纳米玻璃纤维10-20%、流平剂3~5%、甲基烯酸甲酯单体至100%。

[0015]

进一步优选的,步骤1)中,预聚制浆的原料,按质量百分含量计,包括以下组分:氰基甲酸甲酯0.5~0.6%、偶氮二异丁睛 0.1~0.12%、乙酸氯甲酯1.5~2%、二甲基丙烯酸二乙醇1.8~2%、萤石粉2~2.5%、纳米碳酸钙1~1.5%、纳米石墨烯2~2.5%、纳米碳化硅11~12%、马来酸酐0.5~0.8%、异辛酯2~3%、三甲氧基硅烷 0.8~1.2%、硬脂酸0.8~1.2%、纳米玻璃纤维10~15%、流平剂 3~4%、甲基烯酸甲酯单体至100%。

[0016]

进一步优选的,步骤1)中,预聚制浆的原料,按质量百分含量计,包括以下组分:氰基甲酸甲酯0.5%、偶氮二异丁睛0.12%、乙酸氯甲酯1.5%、二甲基丙烯酸二乙醇1.8%、萤石粉2.5%、纳米碳酸钙1.5%、纳米石墨烯2%、纳米碳化硅11%、马来酸酐0.8%、异辛酯3%、三甲氧基硅烷1.2%、硬脂酸0.8%、纳米玻璃纤维 12%、流平剂3%、甲基烯酸甲酯单体至100%。

[0017]

进一步优选的,步骤1)中,预聚制浆的原料,按质量百分含量计,包括以下组分:氰基甲酸甲酯0.6%、偶氮二异丁睛0.1%、乙酸氯甲酯2%、二甲基丙烯酸二乙醇2%、萤石粉2%、纳米碳酸钙1%、纳米石墨烯2.5%、纳米碳化硅12%、马来酸酐0.5%、异辛酯2%、三甲氧基硅烷1%、硬脂酸1.2%、纳米玻璃纤维15%、流平剂4%、甲基烯酸甲酯单体至100%。

[0018]

有益效果:本申请公开配方获得的有机玻璃板,其透明性好,相对密度小于普通玻璃的一半,抗破碎能力超过普通玻璃的几倍,且具良好的电绝缘性和机械强度。本申请可以获得的亚克力厚板,厚度大于100mm,透光率达到92%以上。

具体实施方式

[0019]

下面结合实施例对本发明的方法予以进一步地说明,但并不因此而限制本发明。

[0020]

一种利用水浴冷却制备亚克力厚板的方法,其特征在于:其步骤包括:

[0021]

1)预聚制浆:将氰基甲酸甲酯、乙酸氯甲酯、二甲基丙烯酸二乙醇、偶氮二异丁睛、异辛酯、甲基烯酸甲酯单体加入反应釜中,加热保持温度为100~110℃,提升压力至1mpa,搅拌1~2h;将萤石粉、纳米碳酸钙、纳米石墨烯、纳米碳化硅、马来酸酐、三甲氧基硅烷、硬脂酸、纳米玻璃纤维、流平剂加入反应釜中,在150~160℃、3~5mpa的压力,不断搅拌至少2h;

[0022]

2)脱气:反应结束后将其打入脱气罐,进行抽真空脱气;

[0023]

3)放料、注入:将冷却后液态的聚甲基丙烯酸甲酯注入到模具中;

[0024]

4)水浴聚合:将固定好的模具放入40

±

5℃的水池中进行固化,水浴聚合的时间3~4天,完全聚合后通过蒸汽再加温至100℃,使板材的表面硬化,保持至少12h;

[0025]

5)脱模:板材的表面硬化后,注入冷水降温至30

±

2℃,脱模,得到亚克力板材厚度为30mm~50mm;

[0026]

6)拼接:将薄板经切割、打磨,温度控制在25

±

2℃,利用液态的聚甲基丙烯酸甲酯将薄板粘结后利用夹具固定;

[0027]

7)烘房定型:将粘结好的板材,控制温度在100

±

5℃定型,得到大于100mm的厚板。

[0028]

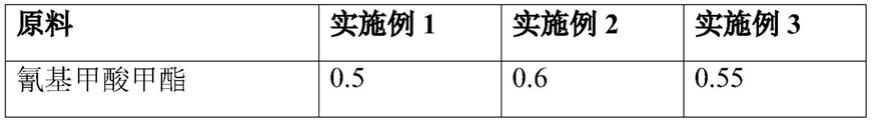

预聚制浆的原料,其配料比例,单位kg。

[0029][0030][0031]

透光率:透光率达到92%以上;

[0032]

亚克力密度:1.19kg/dm

3

,冲击强度:16kg/cm

3

(比玻璃强了近16 倍),应伸强度:≥61kg/cm

3

,热弯形温度:≥78℃;亚克力厚度:>100mm。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让