用于连续进出料的有机固体废弃物干式沼气发酵的设备的制作方法

2021-02-02 11:02:46|

2021-02-02 11:02:46| 365|

365| 起点商标网

起点商标网

[0001]

本实用新型属于环境保护领域,用于利用生物质产生沼气和有机肥原料的连续进出料有机固体废弃物干式沼气发酵系统的设备。

背景技术:

[0002]

目前国内外处理秸秆等有机固体废弃物的工艺方法都是湿发酵或序批式干发酵,这些处理方法都要对废弃物进行粉碎等预处理,粉碎秸秆除耗能、耗人工,还产生大量粉尘,不仅增加成本,还会产生二次污染。由于秸秆等有机固体废弃物比重轻,进入发酵装置后上浮形成硬壳,影响物料发酵,降低发酵效率。传统的工艺装置需要大量机械设备才能完成,设备资金投入大,能耗高,设备故障率高,影响沼气产气效率。单一序批干式发酵工艺方法产沼不平衡,效率低,不适合大规模处理有机固体废弃物。也没有适应的沼气发酵系统用的设备。

技术实现要素:

[0003]

本实用新型的目的是提供一种用于连续进出料的有机固体废弃物干式沼气发酵的设备,能够免预处理、连续进出料发酵产沼气和有机肥原料,液气固全部回收。

[0004]

一种连续进出料的有机固体废弃物干式沼气发酵的设备,包括所用的进、出料仓、发酵仓、沼液污泥沉淀池、沼菌培养池以及运载设施、气液管路、自动控制系统及电气执行器件,其特征在于发酵设备中各仓设置是从上至下为进、出料仓、发酵仓和地下沼液回流池及沼液污泥沉淀池的立体结构,进、出料仓设置在发酵仓上面、发酵仓落在地面上或地面下,框架四周用围板固牢、各仓顶部、底面有各自功能结构设置;发酵仓落在地面上的结构中,在发酵仓宽度外的地面及高于进、出料仓上部设置框架支撑天车及轨道,天车横跨在进、出料仓上方,进、出料仓顶面安装进、出料仓密封窗、内部吊车;进、出料仓的下平面即为发酵仓上面,安装发酵仓密封窗和中转平台;发酵仓底面为强化面,布置闭环轨道和平板车,发酵仓底面四周设置沼液回流槽、并设沼液回流管通往发酵仓下方的沼液回流池;地下沼液回流池内设置沼液提升立管、沼液提升泵,沼液提升立管连通发酵仓顶部水平设置的沼液喷潵管,地下沼液回流池底的局部深层为沼液污泥沉淀池,并有污泥强排泵及管道通往地面上,地下沼液回流池还有沼菌池联通管连通沼菌培养池;天车、内部吊车、进、出料仓密封窗、发酵仓密封窗、沼液提升泵以及补充热水、充空气、排沼气的电气执行件均受自动控制系统遥控,各仓体内配备监控设施,与自动控制系统电气相连。

[0005]

本设计的优越性:该设备包括处理有机固体废弃物成套设施和运输装置,建配合发酵生产流程的立体仓、无大型设备,建造成本低,适用于处理秸秆、残枝枯叶、杂草、禽畜粪便、生活废水、果蔬垃圾等固、液体有机废弃物。本设计设备的突出优点是物料可免预处理、免粉碎、耗能低,利用干式发酵工艺处理有机固体废弃物,物料装箱入发酵仓,运用自动控制发酵系统、垂直提升物料箱和多仓室及气液回收设施,发酵产沼气后,物料箱中残存固形物与箱整体运出作为有机肥原料,进料箱和出料箱等量并行,保持发酵仓内满料,可连续

发酵产生沼气和有机肥原料。沼液污泥沉淀池还有污泥强排泵及管道通往地面上,视状态清理。本设备保证发酵系统符合环保要求,对所产生的气、液、固形物形成密闭全程回收。作业自动控制系统按仓体设计容量和物料组分设定作业周期、交替进出料,保证沼气连续生产无间歇。为适应低温地带,发酵系统的设施可建在地面下,更节能,并保证更长时间的沼气连续生产。发酵池可建在地面下,省去天车、天车轨道支撑结构的造价以及使用天车的作业费用,而换作低成本的吊运车。进出料仓的高度降低也方便作业量大的进出料操作,提高进出料效率。

附图说明

[0006]

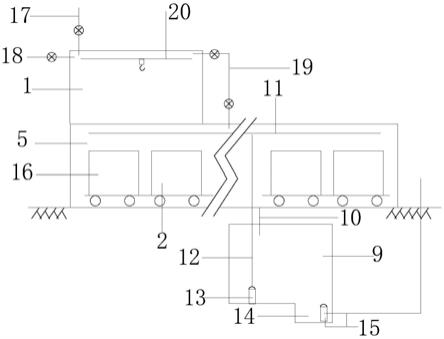

图1是本连续进出料发酵设备的进出料仓和发酵仓的整体示意图;

[0007]

图2是本设备中发酵仓的平面示意图;

[0008]

图3是本设备整体纵剖示意图;

[0009]

图4是本设备整体横向剖面示意图;

[0010]

图5是本设备另一种设置方式示意图;

[0011]

图6是物料方箱示意图;

[0012]

图7是使用本连续进出料的干式沼气发酵设备的作业流程示意图。

具体实施方式

[0013]

这种连续进出料的有机固体废弃物干式沼气发酵的设备:见图1、图3、4中,其特征在于设备中各仓设置是从上至下为进、出料仓1、发酵仓2和地下沼液回流池9及沼液污泥沉淀池14的立体结构,进、出料仓1与发酵仓2为一体框架,进、出料仓1设置在发酵仓2上面、发酵仓2落在地面上或地面下,框架四周用围板固牢,各仓顶部、底面有各自功能结构设置;进、出料仓1只占发酵仓2一小部分,进、出料仓1体积大于一个物料方箱16和中转平台28,进、出料仓1建在发酵仓2上面、发酵仓2建在地面上,在发酵仓2宽度外的地面设置天车轨道,外部天车29横跨在进、出料仓1上方,天车29的吊钩设在进、出料仓密封窗3上方,外部天车29在图7中简化“天吊”,即天车吊索。内部吊车20安装在进、出料仓密封窗3下方,进、出料仓1围板内侧还安装充气管17、排气管18、沼气回收管19,沼气回收管19还联通沼气储气柜、发酵仓2、加热水池24。进、出料仓1顶面安装进、出料仓密封窗3、相邻内部吊车20的下平面即为发酵仓2,发酵仓2上面开口安装发酵仓密封窗4和中转平台28;发酵仓2底面的轨道上布置运载物料方箱16的平板车5,由车链条7保持多个平板车5的间隔和同步运行,发酵仓2底面四周有沼液回流槽8、沼液回流管10通往其下方的地下沼液回流池9;地下沼液回流池9内设置沼液提升立管12、沼液提升泵13,沼液提升立管12连通发酵仓2顶部水平设置的沼液喷潵管11,地下沼液回流池9底的局部深层为沼液污泥沉淀池14,并有污泥强排泵及管道15通往地面上,地下沼液回流池9还有沼菌池联通管27连通沼菌培养池23。见图2,发酵仓2底面的闭环轨道6上布置运载物料方箱16的平板车5,并由车链条7保持多个平板车5的间隔和连动,平板车5的驱动装置与自动控制系统电气相连;发酵仓2墙壁上安装加热管22,通过热源水管26、加热回水管25联通下面的加热水池24,加热水池24中的沼气回收管19高于地面;发酵仓2顶部设置发酵仓密封窗4和沼液喷潵管11及沼液喷潵头21。各仓体内配备监控设施,与自动控制系统电气相连。天车29、内部吊车20、进、出料仓密封窗3、发酵仓密封窗4、沼

液提升泵13以及补充热水、充空气、排沼气的电气执行件均受自动控制系统遥控。

[0014]

物料方箱16的结构见图6,框架与底板和围板构成,顶部有交叉对角梁、中心有钓、无盖、四壁无孔缝、底部无渗露孔,箱不只是便于运输,还是发酵容器。

[0015]

另一实施例:见图5,在北方秋冬季时间长、温度低的地区,还可把发酵仓2建在地面下,当发酵仓2落在地面下时,与发酵仓2为上下整体框架结构的进、出料仓1则落在地面上,其上部则只设内部吊车20;加热水池24平行于发酵仓2设置,加热水池24的加热回水管25联通相邻的发酵仓2,在发酵仓2上面的进、出料仓1则落在地面上;加热水池24中的沼气回收管19高于地面,地下沼液回流池9与发酵仓2有势位压差。这样,在发酵仓2上面的进、出料仓1高度随之降低也方便了最频繁的进、出料作业,提高进出料的效率。省去天车、天车轨道支撑结构的造价以及使用天车的作业费用,而换作低成本的吊运车。

[0016]

使用所述连续进出料发酵设备的有机固体废弃物干式沼气发酵系统,见图1~5,包括所用的进、出料仓、发酵仓、沼液污泥沉淀池、沼菌培养池及运载设施、气液管路、作业自动控制系统及电器执行器件,干式沼气发酵系统运行见图7:作业自动控制系统遥控天车29吊运物料方箱16进入进料仓1,并开启进料仓密封窗3,将运物料方箱16吊至中转平台28,天车29离开进料仓1,关闭进料仓密封窗3,通过充气管17将二氧化碳气体冲入进料仓1,同时通过排气管18把进料仓中空气排出,直到确认仓内无氧气,停止充排气;在进料仓1中的内部吊车20吊起物料方箱16、此时开启发酵仓密封窗4,使物料方箱16进入发酵仓2中平板车5上,内部吊车20撤回,关闭发酵仓密封窗4,开动发酵仓2顶部水平设置的沼液喷潵管11、沼液喷潵头21,向物料方箱16中的物料喷潵沼液,直到物料浸液饱和为止;物料方箱16溢出的沼液经过沼液回流槽8、沼液回流管10,流回地下沼液池9,启动加热管22,对发酵仓2补热,达到正常发酵温度为止;待发酵产生沼气完成后,开启发酵仓密封窗4,内部吊车20将物料方箱16吊运至进、出料仓1,关闭发酵仓密封窗4,将进、出料仓1内沼气通过回收管19收至沼气储气柜,同时充气管17补充空气;沼气排完后,开启进、出料仓密封窗3,将物料方箱16内残渣吊出进、出料仓1、运至有机肥制造车间;作业自动控制系统按设计容量安排进出料周期,每次部分地交替进出料,保证沼气不停产的生产连续性。

[0017]

自动控制系统中设置相应内部吊车20下方的平板车5的驱动启停、位置对应控制,保证平板车5与内部吊车20空间位置对应移动,使物料方箱16能平稳落在平板车5上,并且吊走一个物料方箱16后,平板车5可移动补位。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让