使用含氧气体的分散气泡的烷基苯氢过氧化物生产的制作方法

2021-02-02 09:02:24|

2021-02-02 09:02:24| 364|

364| 起点商标网

起点商标网

使用含氧气体的分散气泡的烷基苯氢过氧化物生产

[0001]

本申请是申请日为2015年8月7日的题为“使用含氧气体的分散气泡的烷基苯氢过氧化物生产”的中国专利申请no.201580041633.x的分案申请。

技术领域

[0002]

本发明涉及使用含氧气体的分散气泡的烷基苯氢过氧化物生产。

背景技术:

[0003]

生产苄醇和酮的两阶段法(two-stage method)可包括用氧连续氧化烷基苯以形成中间体(烷基苯氢过氧化物)。例如,氧化烷基苯枯烯(alkylbenzene cumene)(还称为异丙基苯)以生产烷基苯氢过氧化物枯烯氢过氧化物(chp)在反应(i)中示出。

[0004][0005]

如反应(ii)所示,然后,中间体chp可经受使用质子酸的酸分解以形成苯酚和丙酮。然后,可将过程中形成的苯酚和丙酮的混合物分离和纯化,诸如通过在柱上精馏。

[0006][0007]

通过烷基苯氧化方法合成苯酚和酮的经济效率(economic efficiency)可依赖在烷基苯氧化和两阶段烷基苯氢过氧化物分解(还称为裂解阶段(cleavage stage))的过程中获得最高可能产率。在氧化过程期间获得的烷基苯氢过氧化物的产率可能是反应容器中保持的稳态浓度的函数。各种竞争副反应可能形成不期望的副产物并且可能降低氧化过程的产物产率。烷基苯液相和氧化剂气相之间不足的传质面积可进一步降低产物产率、增加处理设备(processing equipment)的资金成本、增大处理设备的尺寸、增加处理设备的复杂性并且降低处理效率。

[0008]

因此,本领域仍亟需可降低处理设备的资金成本、降低处理设备的尺寸、提高产物产率、降低处理成本、减少副产物形成或者可实现包括至少一种前述改进的组合的改进的烷基苯氧化方法。

技术实现要素:

[0009]

在一个实施方案中,用于将c

8-c

12

烷基苯反应物氧化成c

8-c

12

烷基苯氢过氧化物产物的装置可包括:流动反应器,其包括反应物入口、氧化物产物(oxidate product)出口,其中配置反应器以从反应物入口至产物出口提供液体流,配置成将含氧气体引入至反应器中的气体入口和配置成使包括含氧气体的气泡在液体流中流动的入口喷射器(inlet sparger)、反应通道,其中,在使用时,从反应物入口到氧化物产物出口的液体流通过反应通道,并且其中:配置入口喷射器使具有1.0mm至5.0mm直径的气泡在从1秒至200秒的气泡停留时间内流动,和/或配置入口喷射器使气泡流动,使得大于或等于80%的气泡在1秒至200秒的气泡停留时间内不合并成更大的气泡。

[0010]

在另一实施方案中,用于将c

8-c

12

烷基苯反应物氧化成c

8-c

12

烷基苯氢过氧化物产物的装置可包括:流动反应器,其包括反应物入口、氧化物产物出口,其中配置反应器以从反应物入口至产物出口提供液体流,配置成将含氧气体引入至反应器中的气体入口、配置成使包括含氧气体的气泡在液体流中流动的入口喷射器、和反应通道,其中,在使用时,从反应物入口到氧化物产物出口的液体流通过反应通道,并且其中入口喷射器具有配置成使气泡每次一个连续地进入反应通道中的单孔(single aperture)。

[0011]

在一个实施方案中,用于连续生产c

8-c

12

烷基苯氢过氧化物的方法可包括:将包含c

8-c

12

烷基苯的液体流通过反应物入口引入至流动反应器中的反应通道;将气泡引入至反应通道,其中在从1秒至200秒的气泡停留时间内气泡具有1.0mm至5.0mm的直径,和/或其中大于或等于80%的气泡在1秒至200秒的气泡停留时间内不合并成(coalesce)更大的气泡;以及氧化c

8-c

12

烷基苯以产生包含c

8-c

12

烷基苯氢过氧化物的液体氧化物产物。

[0012]

在另一实施方案中,用于连续生产c

8-c

12

烷基苯氢过氧化物的方法可包括:将包含c

8-c

12

烷基苯的液体流通过反应物入口引入至流动反应器中的反应通道;通过入口喷射器中的单孔将气泡每次一个连续地引入至反应通道;以及氧化c

8-c

12

烷基苯以产生包含c

8-c

12

烷基苯氢过氧化物的液体氧化物产物。

[0013]

通过以下附图和详细描述举例说明上述和其他特征。

附图说明

[0014]

现在参考附图,其为示例性实施方案。

[0015]

图1是同向流动(co-flow)烷基苯氧化方法的图示。

具体实施方式

[0016]

苯酚和酮的生产可为两阶段方法。第一阶段可包括将烷基苯氧化成烷基苯氢过氧化物。该氧化阶段可对过程的总产物产率具有很大影响。氧化阶段可包括将含氧气体引入至反应容器中的液体烷基苯相以形成烷基苯氢过氧化物产物相。很多参数可影响产物产率,包括液体烷基苯相和含氧气体相之间的传质表面积或界面面积、含氧气体的氧气含量、液体烷基苯相的烷基苯含量、反应物(例如,烷基苯、含氧气体)的停留时间、反应混合物的温度、反应混合物的压力、氧化催化剂的存在、氧化催化剂浓度、氧化催化剂表面积或包含前述至少一种的组合。本文公开了改进的烷基苯氧化装置及其使用方法。

[0017]

用于氧化烷基苯反应物以形成烷基苯氢过氧化物产物的装置可包括流动反应器,

其包括液体烷基苯反应物入口、含氧气体反应物入口、烷基苯氢过氧化物产物出口和含氧气体出口。含氧气体入口可配置成将含氧气体引入至反应器。可通过将它鼓泡通过液体烷基苯相将含氧气体引入至烷基苯相。含氧气体反应物入口可包括喷射器(sparger),可将其配置为将含氧气体的气泡进料至烷基苯液体反应物相。

[0018]

喷射器可为包括流动入口和流动出口的设备(device)。流动出口可包括允许单个含氧气泡的单个流股(single stream)从喷射器连续流动(例如,每次一个)的单孔(single aperture)。流动出口可包括允许含氧气体的多个分散气泡从喷射器流动(例如,同时地)的多个孔。喷射器的孔可具有0.01毫米(mm)至10mm,例如,0.01mm至2mm的直径。喷射器的孔可具有2mm至100mm,例如,2mm至50mm,或5mm至25mm的长度。喷射器可具有任何截面形状,例如,圆形、椭圆形、具有直边或曲边的多边形。可将喷射器排列成一种图案,并且该图案可具有任何形状,例如,螺旋形、蛇形、环形、网格形、辐射状等。可在一个平面中或在多个平面(例如,台阶形(terraced))中形成图案。

[0019]

喷射器可由任何材料制备,该材料适合暴露于5℃至150℃,例如,5℃至130℃或5℃至110℃的温度,0千帕(仪表(gauge))(kpa(g))至1,400kpa(g),例如,0kpa(g)至1,000kpa(g)或0kpa(g)至600kpa(g)的压力和4至10,例如,4.5至10或6.5至7.5的ph水平,并且耐受枯烯、枯烯氢过氧化物、水/碳酸钠溶液。喷射器可由金属、陶瓷、塑料或包含前述至少一种的组合构建。在一个实施方案中,喷射器由连接至包括多个流动通道的多孔陶瓷气体分布头的金属导管构建。在另一实施方案中,喷射器由连接至包括多个流动通道的多孔金属开室(open-cell)泡沫气体分布头的金属导管构建。可将多个流动通道均匀分布在喷射器的表面上。可将多个流动通道不均匀地分布在喷射器的表面上。仍在另一个实施方案中,喷射器可包括单个出口孔,其可提供单个系列的气泡。喷射器可包括单个出口孔,并且可不含气体分布头。

[0020]

喷射器可配置成使具有1.0毫米(mm)至5.0mm,例如2.0mm至4.0mm或2.0mm至3.0mm的平均直径的含氧气泡流动,如在离开喷射器小于或等于0.5米(m)的距离内测定的。喷射器可配置成以这种方式(即当它们在液体相中流动时气泡合并的可能性降低或消除的方式)向反应器提供含氧气泡流。喷射器可配置成使气泡流动,使得大于或等于80%的气泡在1秒至200秒(例如1秒至150秒或1秒至100秒)的气泡停留时间内不合并成更大的气泡。喷射器可提供气泡分布,其可包括气泡尺寸分布(例如,气泡直径、气体体积、截面面积和/或形状的分布)、空间分布(例如,在液体相的截面面积和/或体积内的分布)、流速分布(例如,通过液体相的体积、通过喷射器的截面等),或前述至少一种。

[0021]

喷射器可配置成提供气泡尺寸分布,其中从喷射器流动的气泡的气泡直径的标准偏差可小于或等于0.1mm,例如,0.05mm,如在离开喷射器表面小于或等于0.25米(m)的距离内测定的。当将喷射器配置具有多个孔时,可将它配置为提供气泡的空间分布。例如,气泡分布,其中任何两个相邻气泡的几何中心之间的距离的标准偏差(在垂直于反应器的截面内)小于或等于10mm,例如,5mm、或2.5mm,如在离开喷射器表面小于或等于0.5米(m)的距离内测定的。喷射器可配置成提供气体的流速分布,例如,其中气泡的速度的标准偏差小于或等于0.02米每秒(m/s),例如,0.01m/s或0.005m/s,如在离开喷射器表面小于或等于0.5米(m)的距离内测定的。

[0022]

当气泡流动通过液相时(例如,当氧气移动离开气相并进入液相时),所述的气泡

分布和气泡尺寸(例如,直径)可能改变。因此,气泡和/或气泡分布的前述特征可作为离开喷射器的距离的函数而改变。因此,可在离开喷射器表面小于或等于0.25米(m)的距离内测定这些特征的每一个。

[0023]

申请人不需要提供本发明操作的理论描述,并且附加的权利要求不应受申请人关于这样的理论的陈述限制,但应认为氧化反应器效率可能按以下方式受气泡尺寸影响。含氧气泡可通过具有直径(d)的球体近似,因为表面张力的力量倾向于最小化表面积(参见i)与体积(参见ii)的比。

[0024]

球体表面积=sa=2πd

2

ꢀꢀꢀ

(i)

[0025][0026]

在小规模实验室测试中,观察到当含氧气泡移动通过液相时,它可接触另一个气泡,并且两个气泡可合并成单个更大的气泡。从(i)和(ii)能够确定,当气泡(近似球体)的直径增大时,气泡内气体的体积可比表面积更快地增大(例如,当体积与直径立方成比例同时表面积与直径平方成比例时)。例如,表面积与体积比(参见iii)可随气泡直径增大而减小。

[0027][0028]

人们认为,传递至液相的氧气的量与气泡的表面积成比例,因此当气泡体积越来越大并且表面积与体积比减小时,传递至液相的氧气的量与气泡体积的比也减小。因此,较大的气泡可具有较低的传质至液相的氧气与气泡体积的比。因此,相比于具有较小气泡的反应器,具有较大气泡的氧化反应器可具有较低的氧气消耗效率(例如,消耗的氧气的量除以进料至反应器的氧气的量的比)。因此,当含氧气泡较大时,可能需要较大的反应器以实现期望的转化率(例如,氧气的转化率)。

[0029]

除了在上文中描述的现象之外,较大的气泡可进一步降低反应器效率,因为a)由于它们较大的浮力,它们可能移动更快,这可驱使较大的气泡成为较小的气泡,并导致更多合并,b)当气泡向上流动通过液相时,压力可降低(由于降低压头(pressure head)),因此允许气泡膨胀和变得更大,增强(a)。

[0030]

当多个气泡从喷射器同时流入液体柱中时(例如,当通过各种力和合并,在反应器的横截面内将气泡径向转向时),这些现象可更频繁地发生。相反地,当喷射器连续地释放气泡至液体柱中时,使得在随后的气泡的形成和/或移动之前允许每个气泡形成并从喷射器移动一段距离,这些气泡串可彼此相互作用的可能性降低。与多个同时形成的气泡不同,连续的气泡可径向移动(在反应器的横截面中)而不遇到其他气泡,从而降低两个或更多个气泡可能合并的可能性。

[0031]

鉴于此,喷射器可配置成向反应器提供连续的含氧气泡流股。反应器可包括单个反应通道。反应器可包括与诸如具有设置在一部分管周围的传热流体的夹套管的传热功能热连通的单个反应通道。反应器可包括多个设置与传热介质热连通的单独通道。在这种情况下,喷射器可配置为使含氧气泡的单个流股连续流动通过多个通道的每一个。含氧气体流动通过多个通道可为同时的(例如,同时连续流动通过各个通道)。喷射器可包括单个含

氧气体入口和配置为向每个通道提供含氧气体的单个流股的多个气体出口。喷射器可具有单个入口和单个出口,并且可设置与每个通道流体连通,使得多个通道的每个通道具有相应的喷射器设备。在一个实施方案中,流动反应器可包括壳和管换热器,其中在管中进行氧化,并且可将传热冷却流体设置在所述换热器的壳侧。

[0032]

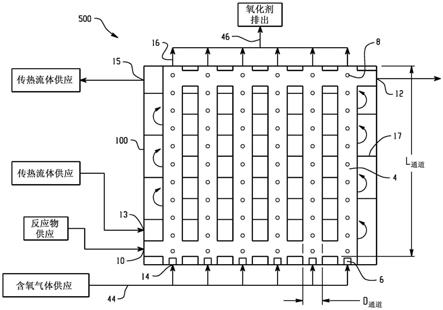

图1是在截面图中例示的流动反应器100中进行的烷基苯氧化过程500的图示。流动反应器100可包括反应物入口10、气体入口14、入口喷射器6和氧化物产物出口12。可在流动反应器100中进行氧化反应。流动反应器100可具有长度l。

[0033]

可在氧化催化剂的存在下进行氧化反应。可在反应通道4中进行氧化反应。反应通道4可具有通道直径d

通道

或等效直径(equivalent diameter)(例如,当截面形状不是圆形时)和通道长度l

通道

。可通过沿着其中含氧气体与液体反应物界面接触(interface)的通道的最长尺寸的距离限定反应通道4的长度l

通道

。反应通道可具有任何截面形状(例如,圆形、椭圆形、具有直边或曲边的任何闭合多边形)。流动反应器100可包括多个反应通道4。多个反应通道4可具有平行布置。可将多个反应通道4均匀隔开(例如,其中每个管与相邻的管相距相等距离)。流动反应器100可包括配置为使含氧气体的气泡8流入流动反应器100的入口喷射器6。

[0034]

入口喷射器6可配置成使单串气泡8沿着反应通道4流动,使得气泡8之间合并的可能性降低。可将入口喷射器6配置成具有设置以向反应通道4提供单串气泡8的单个入口和单个出口。可将入口喷射器6配置成具有设置以向多个反应通道4的每一个提供单串气泡8形式的含氧气体流的单个入口和多个出口。可将反应通道4定向使得含氧气体的气泡8可与液体反应物同向流动(concurrent)(例如,在同向流动(co-flow)布置中)。可设置反应物入口10和氧化物产物出口12使得液体反应物的流动方向可与含氧气体流的方向逆流(例如,在逆流布置中,其中液体反应物相对气泡8流而流动)。

[0035]

流动反应器100可包括多个气体入口14。多个气体入口14的每一个可与单个反应通道4流体连通(例如,一比一比例的气体入口14与反应器管4)。气体入口14可与反应通道4同轴对齐,以便可沿着反应通道4的中心轴定向含氧气体。当移动通过流动反应器100时,含氧气体的氧气含量可能降低,这可能是与液体反应物反应的结果。基于干燥情况(on dry basis)含氧气体供应44的氧气含量可大于或等于20体积百分比(干体积%(vol.%dry)),例如,20干体积%-50干体积%或20干体积%-30干体积%。当没有氧化反应发生时,在气体出口16离开流动反应器100的气体的氧气含量可与在气体入口14进入反应器的气体的氧气含量相同。一旦氧化反应开始,流动通过气体出口16的含氧气体的氧气含量可小于20干体积%,例如,2干体积%至18干体积%,或3干体积%至8干体积%,或4干体积%至6干体积%。流动反应器100可包括多个气体出口16。多个气体出口16的每一个可与单个反应通道4流体连通(例如,一比一比例的气体出口16与反应通道4)。气体出口16可与反应通道4同轴对齐。可将多个气体出口16结合成单个出口46。可将来自多于一个流动反应器100的多个气体出口16结合成单个出口46。

[0036]

氧化反应为放热的。可通过与传热设备相互作用从流动反应器100除去反应产生的热。传热设备可包括能够除去氧化反应产生的热的任何设备。传热设备可包括可流动通过流动反应器100的传热流体。传热设备可包括传热流体入口13和传热流体出口15。可将传热流体入口13和传热流体出口15定向使得传热流体以交叉流(cross flow)方式流动横过

反应通道4。交叉流方式可包括蛇形方式,例如通过流动挡板17引导的。可将传热流体入口13和传热流体出口15设置在流动反应器100上的任何地方。可将传热流体入口13、传热流体出口15和流动挡板17定位和定向以提供任何期望的流动配置,例如同向流(co-flow)、逆流、交叉流、或包含前述至少一种的组合。

[0037]

烷基苯氧化过程500可包括多于一个流动反应器100。可以任何流动布置排列烷基苯氧化过程500的两个或更多个流动反应器100。两个或更多个流动反应器100的液体反应物流可处于流体连通使得液体反应物流包括连续流动布置、平行流动布置或连续流动布置和平行流动布置的组合。例如,可在连续流动布置中排列两个或更多个流动反应器100的液体反应物流,其中将第一流动反应器100的氧化物产物出口12进料至第二流动反应器100的反应物入口10,其可连续至第n个流动反应器100。当它通过每个反应器时,液体反应物流的连续流动布置可允许氧化物产物的浓度积累(build up)。可能需要较高的氧化物产物浓度,因为它能增加反应器生产率(例如,烷基苯氢过氧化物裂解)。

[0038]

可以任何流动布置排列两个或更多个流动反应器100的气体入口14。例如,单个含氧气体供应44可在平行流动布置中进料两个或更多个流动反应器100,使得可在两个或更多个流动反应器100之间将来自含氧气体供应44的流分开(split)。含氧气体的平行流动布置可允许每个流动反应器100的气体入口14接收具有含氧气体供应44的氧气浓度的含氧气体,这可提高反应器转化率,降低反应通道4的数量以实现期望的转化率,减小流动反应器100的尺寸,或包括前述至少一种的组合。可提供富集器以增加含氧气体的氧气浓度。富集器可与含氧气体供应44、与流动反应器100的气体入口14、与入口喷射器6、或包括前述至少一种的组合流体连通。

[0039]

流动反应器100的长度、流动反应器100的高度、流动反应器100的宽度、反应通道4的数量、反应通道4的直径、反应通道4的长度、流动布置、液相流速、含氧气体流速、入口喷射器6的配置、入口喷射器6在流动反应器100内的位置、入口喷射器6的尺寸、含氧气体压力、或包括前述至少一种的组合可配置为提供气泡8在反应器内的停留时间为1秒至200秒,例如,1秒至150秒或1秒至100秒。可配置反应器使得大于或等于80%的气泡在1秒至200秒的气泡停留时间内不合并成更大的气泡。可配置反应器使得大于或等于80%的气泡在大于或等于5秒、或大于或等于10秒、或甚至大于或等于15秒的气泡停留时间内不合并成更大的气泡。

[0040]

流动反应器100的反应通道4可包括5至200,例如5至100,或5至20的长度与内径比(l/id)。流动反应器100的反应通道4可具有大于或等于6毫米(mm),例如,6mm至100mm,或6mm至50mm,或6mm至25mm的内径。气泡8的平均直径与反应通道4的直径比(d

气泡

/id

通道

)可小于或等于0.9,例如,0.01至0.8或0.01至0.5。

[0041]

当它们流动通过流动反应器100时,通过控制含氧气泡8的尺寸、停留时间或尺寸和停留时间二者,使用小于或等于30米(m),例如,0.3m至30m、或1m至10m、或1m至5m、或1m至2m的反应通道长度可实现烷基苯的期望转化率。例如,当在气体入口14进入流动反应器100的含氧气体的氧气含量为20.9干体积%时,烷基苯的期望转化率可相应于3湿体积%(vol.%wet)至8湿体积%,或3.5湿体积%至4湿体积%的流动通过气体出口16的含氧气体的氧气含量,如使用位于气体出口16的氧传感器测量的。基于湿的情况(on wet basis)可相应于75℃至115℃、或85℃至110℃的温度。因此,控制气泡尺寸可允许较小反应器获得与

其中允许气泡合并的较大反应器相同的反应转化率。因此,可相应地降低含氧气体供应系统的能量需要(例如,风机功率、供应压力等)。

[0042]

可将流动反应器100配置为提供从反应物入口10至氧化物产物出口12的液体流。可将流动反应器100配置为在反应物流股之间具有任何流动取向(flow orientation)。可将流动反应器100配置为具有相对于地球引力场的任何流动取向(例如,垂直于地球重力的水平流、与地球重力平行的垂直流和以相对于地球重力一定角度的流)。流动反应器100的流动取向可为同向流动,其中反应物流股以相同方向流动通过反应器(不包括入口段,其中反应物的流动取向可为任何取向,例如彼此交叉)。流动反应器100的流动取向可为逆流,其中反应物流股以相反方向流动通过流动反应器100(不包括入口段,其中反应物的流动取向可为任何取向,例如不彼此交叉)。流动反应器100的流动取向可为交叉流,其中一个反应物流股以相对于其他反应物流股的流动方向的一定角度(例如,垂直)流动(不包括入口段,其中反应物的流动取向可为任何取向,例如不彼此交叉)。沿着流动反应器100的长度,两个反应物流股之间的流动取向可变化。

[0043]

在一个实施方案中,可配置流动反应器100使得含氧气泡可以同向流动布置方式随液体反应物相向下流动(例如,与重力相对)。在这种情况下,通过增加液体头部(liquid head)的压力,当它们接近反应器底部时,气泡可被压缩,因此气泡将合并的可能性被降低。

[0044]

烷基苯可包括c

8-c

12

烷基苯(例如,枯烯)。烷基苯氢过氧化物可包括c

8-c

12

烷基苯氢过氧化物(例如,枯烯氢过氧化物(chp))。含氧气体可包括空气,例如环境空气。含氧气体源可包括具有小于或等于5质量百分比(质量%),例如,0-1质量%或0-0.25质量%或0-0.001质量%的水蒸汽浓度的干燥空气。含氧气体可包括具有在基于干燥情况(on a dry basis)大于或等于20体积百分比(干体积%(vol.%dry)),例如,20-50干体积%或20-30干体积%的o

2

浓度的富氧空气。在氧化中形成的c

8-c

12

烷基苯氢过氧化物的分解产物可包括苯酚。在c

8-c

12

烷基苯氢过氧化物的分解中形成的酮可包括c

3-c

6

酮(例如,丙酮)。

[0045]

可在催化剂的存在下或没有催化剂的存在下进行氧化反应。在氧化中使用的催化剂可为碱性物质(即,可为具有大于7.0的ph的碱)。碱性物质的实例包括诸如锂、钠和钾的碱金属、诸如钙和镁的碱土金属、或前述至少一种的组合的碳酸盐和氢氧化物。可以多种形式提供碱性物质,包括水溶液。催化剂的量(基于金属)通常不大于10克(g)当量,例如,0.1g至6g当量每1吨(907千克(kg))的烷基苯。

[0046]

液体反应物相可包含新鲜烷基苯、再利用的未反应的烷基苯、催化剂、ph控制剂、未反应的含氧气体、或包含前述至少一种的组合。相比于含氧气体进料中氧气的质量流量,可将更大质量流量的液体反应物进料至反应器。进料至流动反应器的氧气的总稳态质量流量可小于或等于50%的液体反应物的总质量流量,例如,5%至50%、或10%至20%、或10%至15%。

[0047]

可将流动反应器中反应混合物的ph控制为4至10,例如,4.5至10、或6.5至7.5。用于控制ph的一个策略可为添加酸抑制剂。酸抑制剂可包括碱性试剂,例如,氨、碳酸盐等。

[0048]

在一个实施方案中,烷基苯液体反应物可包括枯烯,含氧气体可包括空气,且氧化反应产物可包括枯烯氢过氧化物(chp)。在这种情况下,较高的反应器温度(例如,85℃至130℃)可有助于开始氧化反应。然而,较低的温度(例如,45℃至115℃)可提供期望的反应选择性,例如相比于转化为其他副产物(例如,二甲基苄醇(dmba)、苯乙酮(ap))的枯烯的

量,将更大量的枯烯转化为chp。除了温度之外,含氧气体相和液体烷基苯相之间的界面面积可影响产物产率。因此,降低反应温度同时增加反应界面面积(例如,气体表面积)可提高产物产率并且降低副产物产率。随后通过优化含氧气泡尺寸,可提高氧化过程效率、可降低操作成本、可降低资金成本、可减小反应器尺寸、可降低工厂规模、或者前述至少一种的组合。

[0049]

实施方案1:用于将c

8-c

12

烷基苯反应物氧化成c

8-c

12

烷基苯氢过氧化物产物的装置,该反应器包括:流动反应器,其包括反应物入口、氧化物产物出口,其中反应器配置成提供从反应物入口至产物出口的液体流,配置成将含氧气体引入至反应器中的气体入口和配置成使包括含氧气体的气泡在液体流中流动的入口喷射器、反应通道,其中,在使用时,从反应物入口到氧化物产物出口的液体流通过反应通道,并且其中:入口喷射器配置成使具有1.0mm至5.0mm的直径的气泡在从1秒至200秒的气泡停留时间内流动,和/或入口喷射器配置成使气泡流动,使得大于或等于80%的气泡在1秒至200秒的气泡停留时间内不合并成更大的气泡。

[0050]

实施方案2,用于将c

8-c

12

烷基苯反应物氧化成c

8-c

12

烷基苯氢过氧化物产物的装置,该反应器包括:流动反应器,其包括反应物入口、氧化物产物出口,其中反应器配置成提供从反应物入口至产物出口的液体流,配置成将含氧气体引入至反应器中的气体入口、配置成使包括含氧气体的气泡在液体流中流动的入口喷射器、和反应通道,其中,在使用时,从反应物入口到氧化物产物出口的液体流通过反应通道,并且其中入口喷射器具有配置成使气泡每次一个连续地流动进入反应通道中的单孔。

[0051]

实施方案3:如实施方案1-2中任一项所述的装置,其中入口喷射器配置成使具有1mm至5.0mm的直径的气泡在1秒至150秒的气泡停留时间内流动。

[0052]

实施方案4:如实施方案1-3中任一项所述的装置,其中入口喷射器配置成分布气泡使得大于或等于80%的气泡在气泡停留时间内不合并成更大的气泡。

[0053]

实施方案5:如实施方案1-4中任一项所述的装置,其中入口喷射器配置成分布气泡使得100%的气泡在气泡停留时间内不合并成更大的气泡。

[0054]

实施方案6:如实施方案1-5中任一项所述的装置,进一步包括配置以基于干燥情况的增加含氧气体中的氧气水平至大于或等于30体积%的富集器。

[0055]

实施方案7:如实施方案1-6中任一项所述的装置,进一步包括与反应物入口流体连通的ph控制介质供应。

[0056]

实施方案8:如实施方案7所述的装置,其中ph控制介质供应包括碳酸钠、氨和碳酸氨中的至少一种。

[0057]

实施方案9:如实施方案1-8中任一项所述的装置,其中设置气体入口以提供与液体流同向(concurrent)的气泡流。

[0058]

实施方案10:如实施方案1-8中任一项所述的装置,其中设置气体入口以提供与液体流逆流的气泡流。

[0059]

实施方案11:如实施方案1-8中任一项所述的装置,其中设置气体入口以向流动反应器提供气泡流,其中以横过液体流方向的方向将气泡引入至流动反应器并且其中气泡在与液体流的方向上流动通过反应器。

[0060]

实施方案12:如实施方案1-11中任一项所述的装置,其中配置装置使得从反应物

入口到氧化物产物出口的液体流是水平的。

[0061]

实施方案13:如实施方案1-11中任一项所述的装置,其中配置装置使得从反应物入口到氧化物产物出口的液体流是垂直的。

[0062]

实施方案14:如实施方案1-11中任一项所述的装置,其中配置装置使得从反应物入口到氧化物产物出口的液体流呈1度至89度或在5度至85度之间的角度。

[0063]

实施方案15:如实施方案1-14中任一项所述的装置,其中从反应物入口到产物出口的液体流通过具有大于或等于6mm的直径的反应通道。

[0064]

实施方案16:如实施方案15所述的装置,其中反应通道直径小于或等于100mm。

[0065]

实施方案17:如实施方案16所述的装置,其中反应通道直径为6mm至50mm。

[0066]

实施方案18:如实施方案15-17中任一项所述的装置,其中反应通道具有0.3m至30m的长度。

[0067]

实施方案19:如实施方案18所述的装置,其中反应通道长度为1m至5m。

[0068]

实施方案20:如实施方案15-19中任一项所述的装置,其中反应通道为来自换热器束(heat exchange bundle)的管。

[0069]

实施方案21:如实施方案20所述的装置,进一步包括在反应通道壳侧的流体。

[0070]

实施方案22:如实施方案1-21中任一项所述的装置,其中入口喷射器包括喷射器通道的阵列,其中每个喷射器通道具有0.01mm至0.9mm的直径。

[0071]

实施方案23:如实施方案1-22中任一项所述的装置,其中入口喷射器包括喷射器通道的阵列,其中每个喷射器通道具有2mm至100mm的长度。

[0072]

实施方案24:如实施方案23所述的装置,其中每个喷射器通道长度为5mm至25mm。

[0073]

实施方案25:如实施方案1-24中任一项所述的装置,其中流动反应器进一步包括包含氧传感器和/或温度传感器的气体出口。

[0074]

实施方案26:如实施方案25所述的装置,其中流动反应器进一步包括控制系统,其中控制系统的输入信号包括氧传感器和温度传感器,并且其中控制系统配置为控制空气压缩机。

[0075]

实施方案27:一种包括实施方案1-26中任一项所述的反应器的用于连续生产枯烯氢过氧化物的系统。

[0076]

实施方案28:一种用于连续生产c

8-c

12

烷基苯氢过氧化物的方法,包括:将包含c

8-c

12

烷基苯的液体流通过反应物入口引入至流动反应器中的反应通道;将气泡引入至反应通道,其中在从1秒至200秒的气泡停留时间内气泡具有1.0mm至5.0mm的直径,和/或其中大于或等于80%的气泡在1秒至200秒的气泡停留时间内不合并成更大的气泡;以及氧化c

8-c

12

烷基苯以产生包含c

8-c

12

烷基苯氢过氧化物的液体氧化物产物。

[0077]

实施方案29:一种用于连续生产c

8-c

12

烷基苯氢过氧化物的方法,包括:将包含c

8-c

12

烷基苯的液体流通过反应物入口引入至流动反应器中的反应通道;通过入口喷射器中的单孔将气泡每次一个连续地引入至反应通道;以及氧化c

8-c

12

烷基苯以产生包含c

8-c

12

烷基苯氢过氧化物的液体氧化物产物。

[0078]

实施方案30:如实施方案28-29中任一项所述的方法,其中c

8-c

12

烷基苯是枯烯且c

8-c

12

烷基苯氢过氧化物是枯烯氢过氧化物。

[0079]

实施方案31:如实施方案28-30中任一项所述的方法,进一步包括通过添加碳酸钠

或氨或碳酸氨中的至少一种将反应混合物的ph控制从4至10。

[0080]

实施方案32:如实施方案28-31中任一项所述的方法,其中氧化是在0kpa(g)至1,400kpa(g)的反应器压力下。

[0081]

实施方案33:如实施方案28-32中任一项所述的方法,其中氧化是在70℃至130℃的温度下。

[0082]

实施方案34:如实施方案28-33中任一项所述的方法,其中氧化是在90℃至110℃的温度下。

[0083]

实施方案35:如实施方案28-34中任一项所述的方法,其中在氧化期间不添加水并且其中氧化是在110℃至125℃的温度下。

[0084]

实施方案36:如实施方案28-35中任一项所述的方法,其中c

8-12

烷基苯是仲丁基苯且c

8-12

烷基苯氢过氧化物是仲丁基苯氢过氧化物。

[0085]

实施方案37:如实施方案28-36中任一项所述的方法,包括将气体出口氧气浓度保持为大于或等于2湿体积%。

[0086]

实施方案38:如实施方案37所述的方法,其中气体出口氧气浓度为大于或等于3湿体积%。

[0087]

实施方案39:如实施方案37所述的方法,其中气体出口氧气浓度为大于或等于4湿体积%。

[0088]

实施方案40:如实施方案28-39中任一项所述的方法,包括将流动反应器的温度保持为175℃至225℃,并且其中温度包括流动反应器的气体出口温度、流动反应器的氧化物产物出口温度、或包括前述至少一种的组合。

[0089]

实施方案41:如实施方案28-40中任一项所述的方法,其中通过包括在固定速率下流动。

[0090]

实施方案42:如实施方案28-41中任一项所述的方法,响应于气体出口氧气浓度调节流动反应器的温度,其中温度包括流动反应器的气体出口温度、流动反应器的氧化物产物出口温度、或包括前述至少一种的组合。

[0091]

实施方案43:如实施方案42所述的方法,其中调节包括如果气体出口氧气浓度小于或等于3.5湿体积%则降低温度,如果气体出口氧气浓度大于或等于3.5湿体积%则提高温度,或包括前述至少一种的组合。

[0092]

实施方案44:一种用于制备苯酚和丙酮的方法,包括:

[0093]

在含氧气体的存在下将实施方案28-43中任一项所述的c

8-12

烷基苯氧化以生产c

8-12

烷基苯氢过氧化物;以及在酸催化剂的存在下将c

8-12

烷基苯氢过氧化物裂解以生产苯酚和乙醛、c

2-6

酮、或包括前述至少一种的组合。

[0094]

实施方案45:如实施方案44所述的方法,其中裂解是无氨的。

[0095]

实施方案46:如实施方案44-45中任一项所述的方法,其中该方法不存在氨。

[0096]

实施方案47:如实施方案44-46中任一项所述的方法,包括添加0wt%的氨。

[0097]

实施方案48:实施方案44-47中任一项所述的苯酚用于生产双酚a的用途。

[0098]

实施方案49:实施方案48所述的双酚a用于生产聚碳酸酯的用途。

[0099]

实施方案50:一种用于制造双酚a的方法,包括在催化剂的存在下使实施方案44-47中任一项所述的苯酚和/或丙酮反应以形成双酚a。

[0100]

实施方案51:一种用于生产聚碳酸酯的方法,包括在催化剂的存在下和聚碳酸酯形成条件下使实施方案50所述的双酚a与羰基源接触以生产聚碳酸酯。

[0101]

实施方案52:通过实施方案51所述的方法生产的聚碳酸酯。

[0102]

实施方案53:如实施方案1-27中任一项所述的装置,其中设置气体入口以向流动反应器提供气泡流,其中以垂直于液体流的方向将气泡引入至流动反应器并且其中气泡以基本上平行于液体流的方向流动通过反应器。

[0103]

实施方案54:如实施方案1-27和53中任一项所述的装置,其中大于或等于80%的气泡在大于或等于5秒的气泡停留时间内不合并成更大的气泡。

[0104]

实施方案55:如实施方案54中任一项所述的装置,其中大于或等于80%的气泡在大于或等于10秒的气泡停留时间内不合并成更大的气泡。

[0105]

实施方案56:如实施方案55中任一项所述的装置,其中大于或等于80%的气泡在大于或等于15秒的气泡停留时间内不合并成更大的气泡。

[0106]

实施方案57:如实施方案56中任一项所述的装置,其中大于或等于90%的气泡不合并。

[0107]

实施方案58:如实施方案1-27和53-57中任一项所述的装置,其中含氧气体是空气。

[0108]

实施方案59:如实施方案1-27和53-58中任一项所述的装置,其中在反应通道中仅设置一个入口喷射器。

[0109]

实施方案60:如实施方案28-43中任一项所述的方法,其中气泡具有初始尺寸和在停留时间之后的最终尺寸,并且其中初始尺寸小于或等于最终尺寸。

[0110]

实施方案61:如实施方案28-43和60中任一项所述的方法,进一步包括在反应通道中分布气泡使得气泡在反应时间内不合并。

[0111]

实施方案62:如实施方案28-43、60和61中任一项所述的方法,其中液体氧化物产物进一步包含二甲基苄醇和苯乙酮。

[0112]

总体上,本发明可替代地包括本文公开的任何适当组分、由其组成、或基本上由其组成。可另外地或可替代地配置本发明以没有或基本上不含在现有技术组合物中使用的或者另外地是实现本发明的功能和/或目的不需要的任何组分、物质、成分、助剂或物质。

[0113]

本文公开的所有范围均包括端点,并且可将端点彼此独立地组合(例如,“最高达25wt.%或者更具体地5wt.%至20wt.%”的范围包括端点和在“5wt.%至25wt.%”的范围内的所有中间值等)。“组合”包括掺合物、混合物、合金、反应产物等。此外,术语“第一”、“第二”等在本文不表示任何顺序、数量或重要性,而是用于表示一个元素区别于另一个元素。术语“一个(a)”和“一种(an)”以及“该(the)”在本文不表示数量的限制,并且应理解为包括单数和复数,除非本文另外指出或上下文明确地矛盾。本文使用的后缀“(s)”意图包它所修饰的术语的单数和复数二者,从而包括该术语的一个或多个(例如,膜(film(s))包括一个或多个膜)。整个说明书对“一个实施方案(one embodiment)”、“另一个实施方案”、“实施方案(an embodiment)”等的引用意思是结合实施方案描述的特定元素(例如,特征、结构和/或特性)包括在本文描述的至少一个实施方案中,并且可能存在或不存在于其他实施方案中。此外,应该理解,所描述的元素可以任何适当的方式组合在多个实施方案中。

[0114]

尽管描述了具体实施方案,但申请人或本领域技术人员可能想到目前未预见的或

可能未预见的替代方案、修改、变型、改进和实质等同物。因此,提交的且可能对它们修改的附加权利要求意图包括所有这样的替代方案、修改、变型、改进和实质等同物。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让