一种高强度低成本全生物降解材料的制备方法及其产品与流程

2021-02-02 07:02:04|

2021-02-02 07:02:04| 328|

328| 起点商标网

起点商标网

[0001]

本发明属于可生物降解材料的制造领域,具体涉及一种高强度低成本全生物降解材料的制备方法及其产品。

背景技术:

[0002]

随着工业进程的加快,生活水平的提高,日常生活中每天都在生产和消耗大量的塑料制品,然而这些普通的塑料制品被废弃后处理起来相当麻烦,直接燃烧会产生有毒气体,污染大气;若采用填埋的处理方式,完全降解需要一两百年,对土地资源造成严重的浪费。

[0003]

聚乳酸(pla)是一种新型的生物降解材料,使用可再生的植物资源所提取的淀粉原料经由发酵过程,再由高分子合成制备得到。pla具有优异的生物降解性,可完全降解,且力学性能优异,但价格较贵。聚己二酸/对苯二甲酸丁二酯(pbat)与聚丁二酸丁二醇酯(pbs)也均是具有良好可生物降解性能的聚合物,价格相对pla较低,但存在强度较差的问题。

[0004]

为结合两者的优势,普遍方法是将pla直接添加到pbat基材和/或pbs基材中,通过共混后熔融造粒制备复合材料来起到增强作用,但当pla添加份数少的情况下,pla呈微粒以海岛结构分散在体系中,连续相仍然是pbat和/或pbs,pla的增强效果得不到真正体现;当pla添加份数很高的情况下,虽然强度得到了大幅提升,但是相对成本也很高。

[0005]

植物纤维是一种廉价易得的天然可降解材料,通常将其作为填料添加到可降解树脂中来降低成本,但是由于植物纤维存在大量羟基,亲水性强等特点造成植物纤维与可降解树脂相容性差。目前多是通过预先对植物纤维改性或对基体材料改性来改善上述相容性差的问题。但即使经过改性处理后,单纯的采用植物纤维来作为增强组分,增强效果仍不太明显。

技术实现要素:

[0006]

针对现有技术中存在的上述问题,本发明公开了一种高强度低成本全生物降解材料的制备方法,同时采用植物纤维和pla纤维作为增强填料,配合特定的工艺条件制备得到具有高强度、低成本且全生物降解的材料。

[0007]

具体技术方案如下:

[0008]

一种高强度低成本全生物降解材料的制备方法,以生物降解聚酯为基材,以植物纤维与聚乳酸纤维为增强填料;

[0009]

具体包括:

[0010]

s1、将除聚乳酸纤维外的所有原料共混后从主喂料口加入挤出机中;

[0011]

s2:将聚乳酸纤维从玻纤孔加入到挤出机中,经挤出造粒得到所述的高强度低成本全生物降解材料。

[0012]

本发明首次提出将植物纤维和pla纤维共同作为增强填料,复配使用。该发明构思

不同于现有技术中多将pla作为基材使用的思路,而是将其纺丝成纤维后作为增强填料使用,经试验发现,这样可以在pla占比较少的情况下大大提高材料的强度。

[0013]

本发明中能将两者的增强功能获得充分发挥的关键还在于采用了特定的加工工艺,首先,将除乳酸纤维外的所有原料共混后从主喂料口加入挤出机,通过控制主喂料口到玻纤孔间的挤出温度为140~150℃,并控制螺杆组合为强剪切,强分散;在该工艺条件下,未经任何预处理的植物纤维可以在生物降解聚酯中得到充分分散和反应;然后与经玻纤孔加入的聚乳酸纤维共混挤出,玻纤孔到模头间的挤出温度设定为110~120℃,并控制螺杆组合为中等剪切,强分散;在该工艺条件下,聚乳酸纤维并不能被充分熔融,大部分还是以具有一定长径比的纤维状分散在基材中,类似于玻纤增强树脂的形态。通过上述特定的工艺流程与工艺参数的设计,本发明通过一步挤出制备得到了具有高强度、低成本及全降解的复合材料,将植物纤维和pla纤维的增强功能得到了充分发挥。

[0014]

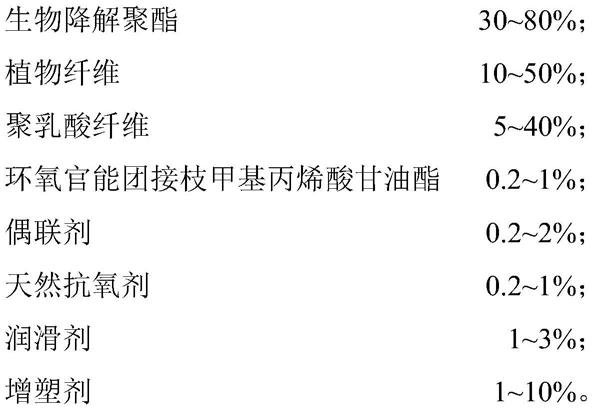

本发明中,按重量百分比计,所有原料包括:

[0015][0016]

所述生物降解聚酯选自聚对苯二甲酸-己二酸-丁二醇酯、聚丁二酸-丁二醇酯中的一种或两种。进一步优选为成本更低的pbat。

[0017]

所述植物纤维选自本领域常见的种类,如秸秆纤维、谷壳纤维、木纤维、竹纤维中的一种或多种。具体可以选择目数为80~400目的植物纤维粉,如东祥胜公司生产的120目小麦秸秆、西安优硕科技生产的200目木粉、浙江圣氏生物科技生产的150目竹粉等等。

[0018]

优选的,所述聚乳酸纤维的直径为10~30μm,具体可选择日本可丽乐或者南通九鼎生物的pla纤维;进一步优选,所述聚乳酸纤维的平均直径为15μm。

[0019]

所述环氧官能团接枝甲基丙烯酸甘油酯,其中的环氧官能团可以与生物降解塑料中的酯基发生交联反应,提升生物降解聚酯和pla纤维纺丝之间的相容性,植物纤维自身可降解的同时还可以加快材料埋地后的降解速度。所述环氧官能团接枝甲基丙烯酸甘油酯可通过市售获得,如佳易容公司的sg-20。

[0020]

所述偶联剂用于增加植物纤维与生物降解聚酯间的相容性,可采用本领域的常见种类,如钛酸酯偶联剂、硅烷偶联剂、锡酸酯偶联剂中的一种或多种。

[0021]

所述天然抗氧剂用于提升加工稳定性和产品使用的稳定性,具体选自茶多酚、脑磷脂、迷迭香提取物中的一种或多种。

[0022]

所述润滑剂为加工的顺利进行提供了保障,可采用本领域的常见种类,如季戊四

醇硬脂酸酯、芥酸酰胺、油酸酰胺、乙烯丙烯酸共聚物中的一种或者多种。

[0023]

所述增塑剂选自聚乙二醇、甘油、环氧大豆油、山梨醇中的一种或多种。

[0024]

优选的,所述挤出机的长径比为52~64,螺杆转速为200~500rpm。经试验发现,挤出机长径比过短,植物纤维和pla纤维在体系中分散不均,降低力学性能,长径比过高又会因为停留时间过长导致生物降解聚酯部分降解,降低力学性能。

[0025]

优选的,步骤s1中,所述挤出机的玻纤孔前的温度设定为140~150℃,对于螺杆组合的要求是:包括2~4段剪切区域,每段剪切区域至少由连续三组剪切螺纹块组成,每段剪切区域至少包含一组60

°

剪切螺纹块;最后一段剪切区域后接反旋输送块。经试验发现,采用该螺杆组合可保证植物纤维在无需预处理的情况下,仅通过一次性共混挤出即可完全塑化,在生物降解聚酯中得到充分分散和反应;且不会出现排气孔溢料的问题。优选的,所述玻纤孔前螺杆组合的具体组合方式为:

[0026]

44/44a、80/80、80/80、80/80、64/64、64/64、56/56、44/44、30

°

/7/72、45

°

/5/56/、60

°

/4/44、90

°

/5/56、56/56、44/44、45

°

/5/56/、60

°

/5/44、90

°

/5/56、44/44、45

°

/5/44、60

°

/4/44、90

°

/5/56、44/22l、80/80;

[0027]

或,44/44a、80/80、80/80、80/80、80/80、64/64、64/64、64/64、56/56、44/44、30

°

/7/72、45

°

/5/56/、60

°

/4/44、90

°

/5/56、56/56、44/44、56/56、44/44、45

°

/5/56/、60

°

/5/44、90

°

/5/56、44/44、45

°

/5/44、60

°

/4/44、90

°

/5/56、44/22l、80/80;

[0028]

或,44/44a、80/80、80/80、80/80、80/80、64/64、64/64、56/56、44/44、30

°

/7/72、45

°

/5/56/、60

°

/4/44、90

°

/5/56、56/56、44/44、56/56、44/44、45

°

/5/56/、60

°

/5/44、90

°

/5/56、44/44、56/56、45

°

/5/44、60

°

/4/44、90

°

/5/56、44/22l、80/80。

[0029]

优选的,步骤s2中,所述挤出机的玻纤孔后的温度设定为110~120℃,对于螺杆组合的要求为:包括3~5段剪切区域,每段剪切区域至多由连续2组剪切螺纹块组成,所述剪切螺纹块的角度为45

°

和/或60

°

,最后一段剪切区域后接45

°

反旋剪切螺纹块。经试验发现,采用该螺杆组合,再搭配玻纤孔前的螺杆组合,可以将植物纤维和pla纤维的增强功能均得到了充分发挥,保证最终制备的全生物降解材料的力学性能达到最佳。

[0030]

优选的,所述玻纤孔后螺杆组合的具体组合方式为:

[0031]

80/80、64/64、56/56、56/56、56/56、45

°

/5/56、45

°

/5/56、56/56、56/56、45

°

/5/44、45

°

/5/56、80/80、72/72、32/32、32/32、28/28、28/28、56/56、45

°

/5/56、45

°

/5/56、56/56、56/56、44/44、60

°

/4/44、45

°

/5/56、45

°

/5/56l、80/80、72/72、32/32、32/32、56/56、56/56、44/44、44/44、44/44;

[0032]

或,80/80、64/64、56/56、56/56、56/56、45

°

/5/56、45

°

/5/56、56/56、56/56、56/56、45

°

/5/44、45

°

/5/56、80/80、72/72、32/32、32/32、32/32、32/32、28/28、28/28、56/56、45

°

/5/56、45

°

/5/56、56/56、56/56、44/44、56/56、44/44、60

°

/4/44、45

°

/5/56、45

°

/5/56l、80/80、72/72、32/32、32/32、32/32、56/56、56/56、44/44、44/44、44/44;

[0033]

或,80/80、64/64、56/56、56/56、56/56、45

°

/5/56、45

°

/5/56、56/56、64/64、56/56、45

°

/5/44、45

°

/5/56、80/80、72/72、32/32、32/32、32/32、32/32、28/28、28/28、56/56、45

°

/5/56、45

°

/5/56、56/56、56/56、44/44、60

°

/4/44、45

°

/5/56、45

°

/5/56l、80/80、72/72、32/32、32/32、56/56、56/56、44/44、44/44、44/44、44/44。

[0034]

优选的,所述玻纤口位于第六区~第八区。

[0035]

在上述优选的工艺参数下,进一步优选,按重量百分比计,所有原料包括:

[0036][0037]

再进一步优选:

[0038]

所述挤出机的螺杆组合:玻纤孔前,螺杆组合为44/44a、80/80、80/80、80/80、64/64、64/64、56/56、44/44、30

°

/7/72、45

°

/5/56/、60

°

/4/44、90

°

/5/56、56/56、44/44、45

°

/5/56/、60

°

/5/44、90

°

/5/56、44/44、45

°

/5/44、60

°

/4/44、90

°

/5/56、44/22l、80/80。玻纤孔后,螺杆组合为80/80、64/64、56/56、56/56、56/56、45

°

/5/56、45

°

/5/56、56/56、56/56、45

°

/5/44、45

°

/5/56、80/80、72/72、32/32、32/32、28/28、28/28、56/56、45

°

/5/56、45

°

/5/56、56/56、56/56、44/44、60

°

/4/44、45

°

/5/56、45

°

/5/56l、80/80、72/72、32/32、32/32、56/56、56/56、44/44、44/44、44/44;

[0039]

所述挤出机的长径比为52。

[0040]

所述生物降解聚酯、植物纤维与聚乳酸纤维的质量百分比为40%:25%:30%。

[0041]

经试验发现,采用上述进一步优选的原料配比,与特定的螺杆组合,制备得到的全生物降解材料,强度达到最高,且成本大幅下降。

[0042]

本发明还公开了根据上述方法制备的高强度低成本全生物降解材料。通过对配方的组成与含量的设计,以及对加工工艺参数的进一步优化,制备得到的复合材料具有完全生物降解性能,不对环境造成任何的负担,不仅具有优异的力学性能,并可保证在同样力学强度的前提下,具有更低的材料成本。

[0043]

与现有技术相比,本发明具有如下有益效果:

[0044]

本发明公开了一种高强度低成本全生物降解材料的制备方法,首次提出将植物纤维和pla纤维共同作为增强填料,复配使用。本发明通过对加工工艺参数的优化能将两者的增强功能获得充分发挥,且无需对植物纤维进行表面改性的预处理,仅通过一次性的共混挤出即可解决其与可降解树脂相容性差的问题。

[0045]

采用上述工艺制备得到的复合材料具有完全生物降解性能,且具有优异的力学性能,并可保证在同样力学强度的前提下,具有更低的材料成本。

具体实施方式

[0046]

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明,而不用于限制本发明的范围。此外应理解,在阅读了本发明的内容之后,技术人员可以

20)0.2wt%,硅烷偶联剂kh550 0.2wt%,天然抗氧剂茶多酚0.2wt%,加入到搅拌机中,搅拌10分钟,得到混合物a,然后将混合物a通过主喂料口加入双螺杆挤出机,然后将pla纤维(平均直径为15μm)25wt%从玻纤孔加入到双螺杆挤出机中。

[0061]

本实施例中,螺杆转速为500rpm,螺杆长径比为56。双螺杆挤出机共分为一区到十四区和模头,玻纤孔位于第七区,玻纤孔前,一区到六区的温度均为150

±

5℃,玻纤孔后,七区到十四区的温度均为120

±

5℃,模头温度为125℃。

[0062]

玻纤孔前,螺杆组合为44/44a、80/80、80/80、80/80、80/80、64/64、64/64、56/56、44/44、30

°

/7/72、45

°

/5/56/、60

°

/4/44、90

°

/5/56、56/56、44/44、56/56、44/44、45

°

/5/56/、60

°

/5/44、90

°

/5/56、44/44、56/56、45

°

/5/44、60

°

/4/44、90

°

/5/56、44/22l、80/80。

[0063]

玻纤孔后,螺杆组合为80/80、64/64、56/56、56/56、56/56、45

°

/5/56、45

°

/5/56、56/56、64/64、56/56、45

°

/5/44、45

°

/5/56、80/80、72/72、32/32、32/32、32/32、32/32、28/28、28/28、56/56、45

°

/5/56、45

°

/5/56、56/56、56/56、44/44、60

°

/4/44、45

°

/5/56、45

°

/5/56l、80/80、72/72、32/32、32/32、56/56、56/56、44/44、44/44、44/44、44/44。

[0064]

本实施例挤出造粒得到高强度低成本全生物降解材料,力学性能列于下表1中。

[0065]

对比例1

[0066]

原料与制备工艺与实施例1中基本相同,区别仅在于螺杆组合不同。该对比例中采用常规的螺杆组合,即玻纤孔前、后均采用相同的中等强度的组合方式。

[0067]

玻纤孔前,螺杆组合为44/44a、80/80、80/80、80/80、64/64、64/64、56/56、44/44、44/44、30

°

/7/72、45

°

/5/56/、90

°

/5/56、56/56、56/56、44/44、60

°

/5/44、90

°

/5/56、44/44、44/44、60

°

/4/44、90

°

/5/56、44/22l、80/80。

[0068]

玻纤孔后,螺杆组合为80/80、64/64、56/56、56/56、56/56、45

°

/5/56、45

°

/5/56、45

°

/5/56、56/56、56/56、28/28、45

°

/5/44、45

°

/5/56、45

°

/5/56、80/80、72/72、32/32、32/32、28/28、56/56、45

°

/5/56、56/56、44/44、60

°

/4/44、45

°

/5/56、45

°

/5/56l、80/80、72/72、32/32、32/32、56/56、56/56、44/44、44/44、44/44。

[0069]

本对比例制备得到的全生物降解材料,力学性能列于下表1中。

[0070]

对比例2

[0071]

原料与制备工艺与实施例1中基本相同,区别仅在于螺杆的长径比为48,螺杆组合采用与实施例1中类似规则,具体如下:

[0072]

玻纤孔前,螺杆组合为44/44a、80/80、80/80、80/80、64/64、64/64、44/44、30

°

/7/72、45

°

/5/56/、60

°

/4/44、56/56、44/44、45

°

/5/56/、60

°

/5/44、90

°

/5/56、44/44、45

°

/5/44、60

°

/4/44、90

°

/5/56、44/22l、80/80。

[0073]

玻纤孔后,螺杆组合为80/80、64/64、56/56、56/56、45

°

/5/56、45

°

/5/56、56/56、56/56、45

°

/5/44、45

°

/5/56、80/80、72/72、32/32、32/32、28/28、45

°

/5/56、45

°

/5/56、56/56、56/56、44/44、60

°

/4/44、45

°

/5/56、45

°

/5/56l、80/80、72/72、56/56、44/44、44/44、44/44、32/32。

[0074]

本对比例制备得到的全生物降解材料,力学性能列于下表1中。

[0075]

对比例3

[0076]

原料与实施例1中完全相同,区别仅在于,将所有原料共混后全部从主喂料口加入到挤出机中。挤出机的温度、长径比与螺杆组成也均与实施例1相同。

[0077]

本对比例制备得到的全生物降解材料,力学性能列于下表1中。

[0078]

对比例4

[0079]

原料与制备工艺与实施例1中基本相同,螺杆组合与实施例1中也相同,区别仅在于玻纤孔前、后,各区的温度均为140℃。

[0080]

本对比例制备得到的全生物降解材料,力学性能列于下表1中。

[0081]

对比例5

[0082]

将小麦秸秆纤维(如东祥胜200目)25wt%,环氧大豆油(德州龙达油脂)2wt%,芥酸酰胺2wt%,pbat(蓝山屯河)40wt%,环氧官能团接枝甲基丙烯酸甘油酯(佳易容sg-20)0.2wt%,硅烷偶联剂kh5500.2wt%,天然抗氧剂茶多酚0.2wt%以及pla粒子(中粮310x)30wt%全部加入到搅拌机中,搅拌10分钟,得到混合物,并通过主喂料口加入双螺杆挤出机。

[0083]

挤出机各区的温度、长径比与螺杆组合均与实施例1中相同。

[0084]

本对比例制备得到的全生物降解材料,力学性能列于下表1中。

[0085]

表1

[0086][0087]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让