高光泽抗菌的PE给水管材及其制备方法与流程

2021-02-02 06:02:50|

2021-02-02 06:02:50| 219|

219| 起点商标网

起点商标网

高光泽抗菌的pe给水管材及其制备方法

技术领域

[0001]

本发明涉及pe给水管材技术领域,具体为高光泽抗菌的pe给水管材及其制备方法。

背景技术:

[0002]

pe给水管材是以专用聚乙烯为原材料经塑料挤出机一次挤出成型。主要应用于城镇给水管网,灌溉引水工程,垃圾处理厂,集污管道工程以及农业灌溉工程等。由于pe管材卫生性好,自洁抗菌,长期使用不结垢,避免了饮用水的二次污染,使用寿命长达50年。

[0003]

现有的pe给水管材大多光泽度不够且无法抗菌,在制备pe给水管材时常用到造粒装置,现有的造粒装置缺少自动上料机构,导致浪费大量人力物力和上料不均匀,使后续的造粒过程中产生质量不佳的问题;现有的造粒装置在造粒前无法进行破碎操作,使造粒的前的混合料混合不均匀以及大小不一致,导致最终造粒的颗粒参差不齐,影响造粒的质量;现有的造粒装置中缺少清理的步骤,易导致造粒时模孔堵塞的情况发生,影响造粒装置份正常运行。

[0004]

为了解决上述缺陷,现提供一种技术方案。

技术实现要素:

[0005]

本发明的目的在于提供高光泽抗菌的pe给水管材及其制备方法。

[0006]

本发明所要解决的技术问题如下:

[0007]

现有的造粒装置缺少自动上料机构,导致浪费大量人力物力和上料不均匀,使后续的造粒过程中产生质量不佳的问题;现有的造粒装置在造粒前无法进行破碎操作,使造粒的前的混合料混合不均匀以及大小不一致,导致最终造粒的颗粒参差不齐,影响造粒的质量;现有的造粒装置中缺少清理的步骤,易导致造粒时模孔堵塞的情况发生,影响造粒装置份正常运行。

[0008]

本发明的目的可以通过以下技术方案实现:

[0009]

高光泽抗菌的pe给水管材,包括以下重量份的原料:pe树脂粉60-80份、聚乙烯树脂40-50份、光稳定剂1-3份、抗菌剂和润滑剂0.5-1份;

[0010]

该高光泽抗菌的pe给水管材由如下步骤制成:

[0011]

s1、依次将pe树脂粉和聚乙烯树脂放入高混机中,并将温度升至140-160℃,进行搅拌,然后加入抗菌剂混合搅拌30-50min,然后再将聚乳酸纤维、光稳定剂及润滑剂加入到高混机中搅拌混合,混合温度为120-140℃,搅拌1-2h后冷却至室温,得到混合料;

[0012]

s2、将步骤s1制得的混合料投入放入造粒装置中挤出造粒,得到粒料;

[0013]

s3、将粒料冷却后放入料筒中,控制料筒的温度为190-200℃,挤出压力为20mpa,然后物料通过挤压机模口挤出pe给水管材,经冷却,制得高光泽抗菌的pe给水管材。

[0014]

进一步的,所述光稳定剂为丁二酸与4-羟基-2,2,6,6-四甲-1-哌啶醇的聚合体;

[0015]

所述润滑剂为乙撑双硬脂酰胺、硬脂酸钙、硬脂酸锌、石蜡、氯化聚乙烯蜡、季戊四

醇、单硬脂酸甘油酯、芥酸酰胺和油酸酰胺中的一种或多种以任意比例混合。

[0016]

进一步的,所述抗菌剂的制备方法如下:

[0017]

第一步、称取如下重量份的原料:载铜蒙脱石粉10-15份、纳米银12-20份、羧甲基纤维素钠5-10份、凝胶剂2-5份和水15-20份;

[0018]

第二步、载铜蒙脱石粉、将纳米银、羧甲基纤维素钠、凝胶剂以及盐水加入湿式搅拌机中,在温度为30-40℃的条件下搅拌20-60min,得到初级混合物;

[0019]

第三步、向初级混合物中加入凝胶剂,搅拌15-25min,得到抗菌剂。

[0020]

进一步的,步骤s2中所述造粒装置,包括自动上料机构,自动上料机构包括上料室,上料室的内部设有载物板,载物板的四个侧面均与上料室的内部侧壁滑动连接;

[0021]

自动上料机构的一侧设有破碎机构,破碎机构包括破碎室,破碎室的侧壁与上料室远离伸缩气缸的一侧壁相固定,破碎室靠近上料室的一侧壁上开设有第一进料口,第一出料口与第一进料口内部相通,破碎室的内部顶端开设有第四滑槽,第四滑槽的内部设有两个对称分布的第三滑块,第三滑块与第四滑槽滑动连接,第三滑块的底部固定有滑动杆,滑动杆的底端中心处固定有第四支撑杆,第四支撑杆的前侧固定有第一电机,第一电机的输出端固定有凸轮;

[0022]

破碎机构的下方设有造粒机构,造粒机构包括造粒室,上料室和破碎室的外部底端均与造粒室的外部顶端相固定,造粒室的顶部开设有第二进料口,第二进料口与第二出料口内部相通,造粒室的外部一侧壁固定有传动室,传动室的外部一侧壁上固定有第二电机,第二电机的输出端固定有第一转动轴,第一转动轴远离第二电机的一端依次穿过传动室和造粒室,第一转动轴分别与传动室和造粒室转动连接,第一转动轴上固定有齿圈,齿圈的上下两侧均设有对称分布的从动齿轮,从动齿轮与齿圈相互啮合,齿圈与从动齿轮均位于传动室的内部,从动齿轮靠近造粒室的一侧中心处固定有第二转动轴,第一转动轴上固定有螺旋叶片,螺旋叶片位于造粒室的内部,第二转动轴依次穿过造粒室和螺旋叶片,第二转动轴分别与造粒室和螺旋叶片转动连接,第二转动轴远离从动齿轮的一端设有清理块,清理块的一侧与第二转动轴铰链连接,清理块的另一侧与造粒室的内部侧壁相接触,造粒室远离传动室的一侧开设有若干均匀分布的模孔。

[0023]

进一步的,所述上料室的外部一侧底端固定有伸缩气缸,伸缩气缸的输出端穿过上料室且与上料室滑动连接,伸缩气缸的输出端固定有第一滑块,第一滑块的底部与上料室的内部底端滑动连接,上料室的内部远离第一滑块的一侧设有第二滑块,上料室的内部底端开设有第一滑槽,第二滑块的底部与第一滑槽滑动连接,第二滑块远离第一滑块的一侧固定有第一伸缩弹簧,第一伸缩弹簧远离第二滑块的一端与上料室的内部侧壁相固定,载物板的下表面固定有两个对称分布的固定块,第一滑块与远离第一滑块的固定块之间设有第一连接杆,第二滑块与远离第二滑块的固定块之间设有第二连接杆,第一连接杆的两端分别与第一滑块和固定块之间铰链连接,第二连接杆的两端分别与第二滑块和固定块之间铰链连接,第一连接杆和第二连接杆之间铰链连接。

[0024]

进一步的,所述上料室的外部靠近伸缩气缸的一侧壁上固定有第一支撑杆,第一支撑杆位于伸缩气缸的上方,第一支撑杆的顶部远离上料室的一端固定有第二支撑杆,第二支撑杆的顶端靠近上料室的一侧固定有第三支撑杆,上料室的顶部靠近第一支撑杆的一侧开设有第二滑槽,第三支撑杆远离第二支撑杆的一端穿过第二滑槽且位于上料室的内

部,第三支撑杆与第二滑槽活动连接,第三支撑杆远离第二支撑杆的一端固定有顶针,第二支撑杆靠近上料室的一侧设有推料杆,推料杆的一端固定有第二伸缩弹簧,第二伸缩弹簧远离推料杆的一端与第二支撑杆相固定,推料杆的另一端穿过上料室且与上料室的侧壁滑动连接,推料杆远离第二支撑杆的一端固定有推料板,推料板位于上料室的内部且高于顶针的底端,推料杆上开设有第三滑槽,第三滑槽的内部设有限位杆,限位杆与第三滑槽滑动连接,限位杆的底端与第一支撑杆的顶端滑动连接,第三支撑杆的底端固定有限位板,限位板的底端高于限位杆的顶端,上料室远离第一支撑杆的一侧壁上开设有第一出料口。

[0025]

进一步的,所述滑动杆的下方设有第三连接杆,第三连接杆与滑动杆之间设有两个对称分布的第三伸缩弹簧,第三伸缩弹簧的两端分别与滑动杆的底端和第三连接杆的顶端相固定,第三连接杆的底端中心处固定有破碎刀,破碎刀的底端固定有若干均匀分布的破碎齿,凸轮上固定有转动凸起,转动凸起与破碎室的内部侧壁连接有第四连接杆,第四连接杆的两端分别与转动凸起和破碎室的内部侧壁铰链连接,破碎室的底部开设有第二出料口。

[0026]

高光泽抗菌的pe给水管材的制备方法,包括如下步骤:

[0027]

s1、依次将pe树脂粉、再生聚乙烯料、有机硅橡胶放入高混机中,并将温度升至140-160℃,进行搅拌,然后加入抗菌剂混合搅拌30-50min,然后再将聚乳酸纤维、光稳定剂及润滑剂加入到高混机中搅拌混合,混合温度为120-140℃,搅拌1-2h后冷却至室温,得到混合料;

[0028]

s2、将步骤s1制得的混合料投入放入造粒装置中挤出造粒,得到粒料;具体步骤为:

[0029]

第一步、先将混合料放入上料室,并落在载物板上,启动伸缩气缸,使伸缩气缸的输出端伸出,带动第一滑块运动,带动第一连接杆运动,配合第二滑块在第一滑槽上与第一滑块做相对运动,从而带动第二连接杆与第一连接杆做相对运动,最终实现载物板的上升;

[0030]

第二步、当载物板上升到接触顶针时会顶起顶针,带动第三支撑杆在第二滑槽内上升,从而带动限位板上升,使限位杆脱离限位板的限制,在第二伸缩弹簧的带动下,使推料杆伸入上料室内并推动推料板对混合料进行推动,使其通过第一出料口和第一进料口进入破碎室内;

[0031]

第三步、当混合料进入破碎室后,启动第一电机,带动凸轮转动,第三伸缩弹簧使凸轮与第三连接杆始终保持接触,会使第三连接杆做周期性的上下运动,从而带动破碎刀上的破碎齿对混合料进行破碎;

[0032]

第四步、破碎后的混合料经过第二出料口和第二进料口进入造粒室,启动第二电机带动第一转动轴转动,从而带动螺旋叶片转动对混合料进行推进,使混合料进入模孔完成造粒;

[0033]

s3、将粒料冷却后放入料筒中,控制料筒的温度为220-250℃,挤出压力为50mpa,然后物料通过挤压机模口挤出pe给水管材,经冷却,制得高光泽抗菌的pe给水管材。

[0034]

本发明的有益效果:

[0035]

本发明通过在pe给水管材加入光稳定剂、抗菌剂和润滑剂,使制得的pe给水管材有着更高的光泽度以及抗菌性能。

[0036]

通过自动上料机构的设置使上料均匀且更加的自动化,节约了人力物力。先将混

合料放入上料室,并落在载物板上,启动伸缩气缸,使伸缩气缸的输出端伸出,带动第一滑块运动,通过第一滑块、第一连接杆、第二连接杆、第二滑块、第一滑槽和第一伸缩弹簧的配合,当第一滑块运动时,带动第一连接杆运动,配合第二滑块在第一滑槽上与第一滑块做相对运动,从而带动第二连接杆与第一连接杆做相对运动,最终实现载物板的上升,当载物板上升到接触顶针时会顶起顶针,带动第三支撑杆在第二滑槽内上升,从而带动限位板上升,使限位杆脱离限位板的限制,在第二伸缩弹簧的带动下,使推料杆伸入上料室内并推动推料板对混合料进行推动,使其通过第一出料口和第一进料口进入破碎室内。

[0037]

通过破碎机构的设置使混合料在造粒之前进行充分的破碎,形成大小均匀的混合料,提高了造粒的质量和效率。当混合料进入破碎室后,启动第一电机,带动凸轮转动,通过凸轮、第三伸缩弹簧和第三连接杆的配合,当凸轮转动时,第三伸缩弹簧使凸轮与第三连接杆始终保持接触,会使第三连接杆做周期性的上下运动,从而带动破碎刀上的破碎齿对混合料进行破碎,同时,当凸轮转动时,带动转动凸起转动,转动凸起、第四连接杆、第三滑块和第四滑槽的配合,当转动凸起转动时,配合第四连接杆与转动凸起和破碎室的铰链连接,使第三滑块在第四滑槽内周期性的左右滑动,从而带动滑动杆周期性的左右滑动,最终带动破碎刀周期性的左右运动,对混合料进行充分的破碎。

[0038]

通过第二电机带动第一转动轴转动,从而带动螺旋叶片转动对混合料进行推进,使混合料均匀进入模孔完成造粒,同时第一转动轴转动带动齿圈转动,从而带动与之啮合的从动齿轮转动,从动齿轮带动第二转动轴转动,使第二转动轴在跟着螺旋叶片转动的同时还能发生自转,从而带动清理块转动对模孔周围的混合料进行清理,保证造粒过程的顺利进行。

附图说明

[0039]

下面结合附图和具体实施例对本发明作进一步详细描述。

[0040]

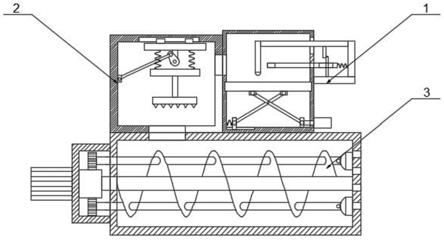

图1是本发明造粒装置的整体结构示意图;

[0041]

图2是本发明上料机构的结构示意图;

[0042]

图3是本发明破碎机构的结构示意图;

[0043]

图4是本发明破碎机构的部分结构俯视图;

[0044]

图5是本发明造粒机构的结构示意图。

[0045]

图中,1、自动上料机构;101、上料室;102、载物板;103、伸缩气缸;104、第一滑块;105、第二滑块;106、第一滑槽;107、第一伸缩弹簧;108、固定块;109、第一连接杆;110、第二连接杆;111、第一支撑杆;112、第二支撑杆;113、第三支撑杆;114、第二滑槽;115、顶针;116、推料杆;117、第二伸缩弹簧;118、推料板;119、第三滑槽;120、限位杆;121、限位板;122、第一出料口;2、破碎机构;201、破碎室;202、第一进料口;203、第四滑槽;204、第三滑块;205、滑动杆;206、第四支撑杆;207、第一电机;208、凸轮;209、第三连接杆;210、第三伸缩弹簧;211、破碎刀;212、破碎齿;213、转动凸起;214、第四连接杆;215、第二出料口;3、造粒机构;301、造粒室;302、第二进料口;303、传动室;304、第二电机;305、第一转动轴;306、齿圈;307、从动齿轮;308、第二转动轴;309、螺旋叶片;310、清理块;311、模孔。

具体实施方式

[0046]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0047]

实施例1

[0048]

高光泽抗菌的pe给水管材,包括以下重量份的原料:pe树脂粉60份、聚乙烯树脂40份、光稳定剂1份、抗菌剂和润滑剂0.5份;

[0049]

该高光泽抗菌的pe给水管材由如下步骤制成:

[0050]

s1、依次将pe树脂粉和聚乙烯树脂放入高混机中,并将温度升至140℃,进行搅拌,然后加入抗菌剂混合搅拌30min,然后再将聚乳酸纤维、光稳定剂及润滑剂加入到高混机中搅拌混合,混合温度为120℃,搅拌1h后冷却至室温,得到混合料;

[0051]

s2、将步骤s1制得的混合料投入放入造粒装置中挤出造粒,得到粒料;

[0052]

s3、将粒料冷却后放入料筒中,控制料筒的温度为190℃,挤出压力为20mpa,然后物料通过挤压机模口挤出pe给水管材,经冷却,制得高光泽抗菌的pe给水管材。

[0053]

所述光稳定剂为丁二酸与4-羟基-2,2,6,6-四甲-1-哌啶醇的聚合体;

[0054]

所述润滑剂为乙撑双硬脂酰胺、硬脂酸钙、硬脂酸锌、石蜡、氯化聚乙烯蜡、季戊四醇、单硬脂酸甘油酯、芥酸酰胺和油酸酰胺中的一种或多种以任意比例混合。

[0055]

所述抗菌剂的制备方法如下:

[0056]

第一步、称取如下重量份的原料:载铜蒙脱石粉10份、纳米银12份、羧甲基纤维素钠5份、凝胶剂2份和水15份;

[0057]

第二步、载铜蒙脱石粉、将纳米银、羧甲基纤维素钠、凝胶剂以及盐水加入湿式搅拌机中,在温度为30℃的条件下搅拌20min,得到初级混合物;

[0058]

第三步、向初级混合物中加入凝胶剂,搅拌15min,得到抗菌剂。

[0059]

实施例2

[0060]

高光泽抗菌的pe给水管材,包括以下重量份的原料:pe树脂粉70份、聚乙烯树脂45份、光稳定剂2份、抗菌剂和润滑剂0.7份;

[0061]

该高光泽抗菌的pe给水管材由如下步骤制成:

[0062]

s1、依次将pe树脂粉和聚乙烯树脂放入高混机中,并将温度升至150℃,进行搅拌,然后加入抗菌剂混合搅拌40min,然后再将聚乳酸纤维、光稳定剂及润滑剂加入到高混机中搅拌混合,混合温度为130℃,搅拌1.5h后冷却至室温,得到混合料;

[0063]

s2、将步骤s1制得的混合料投入放入造粒装置中挤出造粒,得到粒料;

[0064]

s3、将粒料冷却后放入料筒中,控制料筒的温度为195℃,挤出压力为20mpa,然后物料通过挤压机模口挤出pe给水管材,经冷却,制得高光泽抗菌的pe给水管材。

[0065]

所述光稳定剂为丁二酸与4-羟基-2,2,6,6-四甲-1-哌啶醇的聚合体;

[0066]

所述润滑剂为乙撑双硬脂酰胺、硬脂酸钙、硬脂酸锌、石蜡、氯化聚乙烯蜡、季戊四醇、单硬脂酸甘油酯、芥酸酰胺和油酸酰胺中的一种或多种以任意比例混合。

[0067]

所述抗菌剂的制备方法如下:

[0068]

第一步、称取如下重量份的原料:载铜蒙脱石粉12份、纳米银16份、羧甲基纤维素

钠7份、凝胶剂3份和水17份;

[0069]

第二步、载铜蒙脱石粉、将纳米银、羧甲基纤维素钠、凝胶剂以及盐水加入湿式搅拌机中,在温度为35℃的条件下搅拌40min,得到初级混合物;

[0070]

第三步、向初级混合物中加入凝胶剂,搅拌20min,得到抗菌剂。

[0071]

实施例3

[0072]

高光泽抗菌的pe给水管材,包括以下重量份的原料:pe树脂粉80份、聚乙烯树脂50份、光稳定剂3份、抗菌剂和润滑剂1份;

[0073]

该高光泽抗菌的pe给水管材由如下步骤制成:

[0074]

s1、依次将pe树脂粉和聚乙烯树脂放入高混机中,并将温度升至160℃,进行搅拌,然后加入抗菌剂混合搅拌50min,然后再将聚乳酸纤维、光稳定剂及润滑剂加入到高混机中搅拌混合,混合温度为140℃,搅拌2h后冷却至室温,得到混合料;

[0075]

s2、将步骤s1制得的混合料投入放入造粒装置中挤出造粒,得到粒料;

[0076]

s3、将粒料冷却后放入料筒中,控制料筒的温度为200℃,挤出压力为20mpa,然后物料通过挤压机模口挤出pe给水管材,经冷却,制得高光泽抗菌的pe给水管材。

[0077]

所述光稳定剂为丁二酸与4-羟基-2,2,6,6-四甲-1-哌啶醇的聚合体;

[0078]

所述润滑剂为乙撑双硬脂酰胺、硬脂酸钙、硬脂酸锌、石蜡、氯化聚乙烯蜡、季戊四醇、单硬脂酸甘油酯、芥酸酰胺和油酸酰胺中的一种或多种以任意比例混合。

[0079]

所述抗菌剂的制备方法如下:

[0080]

第一步、称取如下重量份的原料:载铜蒙脱石粉15份、纳米银20份、羧甲基纤维素钠10份、凝胶剂5份和水20份;

[0081]

第二步、载铜蒙脱石粉、将纳米银、羧甲基纤维素钠、凝胶剂以及盐水加入湿式搅拌机中,在温度为40℃的条件下搅拌60min,得到初级混合物;

[0082]

第三步、向初级混合物中加入凝胶剂,搅拌25min,得到抗菌剂。

[0083]

请参阅图1-5,上述实施例所述造粒装置,包括自动上料机构1,自动上料机构1包括上料室101,上料室101的内部设有载物板102,载物板102的四个侧面均与上料室101的内部侧壁滑动连接;

[0084]

自动上料机构1的一侧设有破碎机构2,破碎机构2包括破碎室201,破碎室201的侧壁与上料室101远离伸缩气缸103的一侧壁相固定,破碎室201靠近上料室101的一侧壁上开设有第一进料口202,第一出料口122与第一进料口202内部相通,破碎室201的内部顶端开设有第四滑槽203,第四滑槽203的内部设有两个对称分布的第三滑块204,第三滑块204与第四滑槽203滑动连接,第三滑块204的底部固定有滑动杆205,滑动杆205的底端中心处固定有第四支撑杆206,第四支撑杆206的前侧固定有第一电机207,第一电机207的输出端固定有凸轮208;

[0085]

破碎机构2的下方设有造粒机构3,造粒机构3包括造粒室301,上料室101和破碎室201的外部底端均与造粒室301的外部顶端相固定,造粒室301的顶部开设有第二进料口302,第二进料口302与第二出料口215内部相通,造粒室301的外部一侧壁固定有传动室303,传动室303的外部一侧壁上固定有第二电机304,第二电机304的输出端固定有第一转动轴305,第一转动轴305远离第二电机304的一端依次穿过传动室303和造粒室301,第一转动轴305分别与传动室303和造粒室301转动连接,第一转动轴305上固定有齿圈306,齿圈

306的上下两侧均设有对称分布的从动齿轮307,从动齿轮307与齿圈306相互啮合,齿圈306与从动齿轮307均位于传动室303的内部,从动齿轮307靠近造粒室301的一侧中心处固定有第二转动轴308,第一转动轴305上固定有螺旋叶片309,螺旋叶片309位于造粒室301的内部,第二转动轴308依次穿过造粒室301和螺旋叶片309,第二转动轴308分别与造粒室301和螺旋叶片309转动连接,第二转动轴308远离从动齿轮307的一端设有清理块310,清理块310的一侧与第二转动轴308铰链连接,清理块310的另一侧与造粒室301的内部侧壁相接触,造粒室301远离传动室303的一侧开设有若干均匀分布的模孔311。

[0086]

所述上料室101的外部一侧底端固定有伸缩气缸103,伸缩气缸103的输出端穿过上料室101且与上料室101滑动连接,伸缩气缸103的输出端固定有第一滑块104,第一滑块104的底部与上料室101的内部底端滑动连接,上料室101的内部远离第一滑块104的一侧设有第二滑块105,上料室101的内部底端开设有第一滑槽106,第二滑块105的底部与第一滑槽106滑动连接,第二滑块105远离第一滑块104的一侧固定有第一伸缩弹簧107,第一伸缩弹簧107远离第二滑块105的一端与上料室101的内部侧壁相固定,载物板102的下表面固定有两个对称分布的固定块108,第一滑块104与远离第一滑块104的固定块108之间设有第一连接杆109,第二滑块105与远离第二滑块105的固定块108之间设有第二连接杆110,第一连接杆109的两端分别与第一滑块104和固定块108之间铰链连接,第二连接杆110的两端分别与第二滑块105和固定块108之间铰链连接,第一连接杆109和第二连接杆110之间铰链连接。

[0087]

所述上料室101的外部靠近伸缩气缸103的一侧壁上固定有第一支撑杆111,第一支撑杆111位于伸缩气缸103的上方,第一支撑杆111的顶部远离上料室101的一端固定有第二支撑杆112,第二支撑杆112的顶端靠近上料室101的一侧固定有第三支撑杆113,上料室101的顶部靠近第一支撑杆111的一侧开设有第二滑槽114,第三支撑杆113远离第二支撑杆112的一端穿过第二滑槽114且位于上料室101的内部,第三支撑杆113与第二滑槽114活动连接,第三支撑杆113远离第二支撑杆112的一端固定有顶针115,第二支撑杆112靠近上料室101的一侧设有推料杆116,推料杆116的一端固定有第二伸缩弹簧117,第二伸缩弹簧117远离推料杆116的一端与第二支撑杆112相固定,推料杆116的另一端穿过上料室101且与上料室101的侧壁滑动连接,推料杆116远离第二支撑杆112的一端固定有推料板118,推料板118位于上料室101的内部且高于顶针115的底端,推料杆116上开设有第三滑槽119,第三滑槽119的内部设有限位杆120,限位杆120与第三滑槽119滑动连接,限位杆120的底端与第一支撑杆111的顶端滑动连接,第三支撑杆113的底端固定有限位板121,限位板121的底端高于限位杆120的顶端,上料室101远离第一支撑杆111的一侧壁上开设有第一出料口122。

[0088]

所述滑动杆205的下方设有第三连接杆209,第三连接杆209与滑动杆205之间设有两个对称分布的第三伸缩弹簧210,第三伸缩弹簧210的两端分别与滑动杆205的底端和第三连接杆209的顶端相固定,第三连接杆209的底端中心处固定有破碎刀211,破碎刀211的底端固定有若干均匀分布的破碎齿212,凸轮208上固定有转动凸起213,转动凸起213与破碎室201的内部侧壁连接有第四连接杆214,第四连接杆214的两端分别与转动凸起213和破碎室201的内部侧壁铰链连接,破碎室201的底部开设有第二出料口215。

[0089]

造粒装置的工作过程及原理:

[0090]

先将混合料放入上料室101,并落在载物板102上,启动伸缩气缸103,使伸缩气缸

103的输出端伸出,带动第一滑块104运动,通过第一滑块104、第一连接杆109、第二连接杆110、第二滑块105、第一滑槽106和第一伸缩弹簧107的配合,当第一滑块104运动时,带动第一连接杆109运动,配合第二滑块105在第一滑槽106上与第一滑块104做相对运动,从而带动第二连接杆110与第一连接杆109做相对运动,最终实现载物板102的上升,当载物板102上升到接触顶针115时会顶起顶针115,带动第三支撑杆113在第二滑槽114内上升,从而带动限位板121上升,使限位杆120脱离限位板121的限制,在第二伸缩弹簧117的带动下,使推料杆116伸入上料室101内并推动推料板118对混合料进行推动,使其通过第一出料口122和第一进料口202进入破碎室201内。通过自动上料机构1的设置使上料均匀且更加的自动化,节约了人力物力。

[0091]

当混合料进入破碎室201后,启动第一电机207,带动凸轮208转动,通过凸轮208、第三伸缩弹簧210和第三连接杆209的配合,当凸轮208转动时,第三伸缩弹簧210使凸轮208与第三连接杆209始终保持接触,会使第三连接杆209做周期性的上下运动,从而带动破碎刀211上的破碎齿212对混合料进行破碎,同时,当凸轮208转动时,带动转动凸起213转动,转动凸起213、第四连接杆214、第三滑块204和第四滑槽203的配合,当转动凸起213转动时,配合第四连接杆214与转动凸起213和破碎室201的铰链连接,使第三滑块204在第四滑槽203内周期性的左右滑动,从而带动滑动杆205周期性的左右滑动,最终带动破碎刀211周期性的左右运动,对混合料进行充分的破碎。通过破碎机构2的设置使混合料在造粒之前进行充分的破碎,形成大小均匀的混合料,提高了造粒的质量和效率。

[0092]

破碎后的混合料经过第二出料口215和第二进料口302进入造粒室301,启动第二电机304带动第一转动轴305转动,从而带动螺旋叶片309转动对混合料进行推进,使混合料均匀进入模孔311完成造粒,同时第一转动轴305转动带动齿圈306转动,从而带动与之啮合的从动齿轮307转动,从动齿轮307带动第二转动轴308转动,使第二转动轴308在跟着螺旋叶片309转动的同时还能发生自转,从而带动清理块310转动对模孔311周围的混合料进行清理,保证造粒过程的顺利进行。

[0093]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0094]

以上内容仅仅是对本发明结构所作的举例和说明,所述本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 支撑杆

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让