一种以合成橡胶为基础胶的胎侧胶及其制备方法与应用与流程

2021-02-02 06:02:29|

2021-02-02 06:02:29| 328|

328| 起点商标网

起点商标网

[0001]

本发明属于胎侧胶技术领域,具体涉及一种以合成橡胶为基础胶的胎侧胶及其制备方法与应用。

背景技术:

[0002]

轮胎是在各种车辆、飞机或机械上装配的接地滚动的圆环形弹性橡胶制品。通常安装在金属轮辋上,能支承车身或机身,缓冲外界冲击,实现与路面的接触并保证行驶性能。就车辆而言,轮胎对于车辆操作性能、行驶安全、燃油消耗、驾乘舒适性等会产生直接且重要的影响。就飞机而言,轮胎起到重要的安全保障作用,其性能的优劣直接关乎起降阶段的安全性。

[0003]

航空轮胎胎侧部位经受着高频率、大变形,臭氧与高低温交叉快速变化的使用环境。除了具备基本的优异的耐屈挠龟裂性能,还要经受飞机着陆时,胎冠部位摩擦传递过来的急剧的温升,并且还要具备一定的导静电能力。当胎面多次使用后,胎侧还要重新、多次经受翻新胎面贴合硫化时的高温与高压,此外,当跑道有异物存在时,胎侧胶还要有足够的耐切割能力,保护胎体不被外来异物刮伤发生爆胎事故。

[0004]

现有技术中,航空轮胎胎侧胶体系为天然橡胶与其他橡胶并用体系。如中国专利一种高屈挠疲劳寿命航空胎侧胶、其制备方法及应用(公开号109942910a),该专利并用天然橡胶、顺丁橡胶和反式-1,4-丁二烯-异戊二烯共聚橡胶制备耐疲劳性良好、耐老化的胎侧胶。如中国专利一种耐动态臭氧老化轮胎胎侧胶及其制备方法(公开号109810300a),该专利并用天然橡胶、顺丁橡胶和丁苯橡胶制备耐臭氧老化的胎侧胶。再如中国专利108239306a、108178846a及104844850a,并用天然橡胶和顺丁橡胶制备高性能的胎侧胶。

[0005]

天然橡胶主要经橡胶树上采集的天然胶乳,经过凝固、干燥等加工工序而制成。受地域、生长环境气温湿度等诸多因素影响,会出现每年生产的胶乳中组分百分含量的变化,且各地产品质量容易出现参差不齐的现状,橡胶稳定性无法保障,限制其在可靠性要求高的航空胎领域应用。

技术实现要素:

[0006]

本发明为解决现有技术中以天然橡胶为基础胶的胎侧胶稳定性差的技术问题,提供一种以合成橡胶为基础胶的胎侧胶及其制备方法与应用。

[0007]

本发明实现上述目的采取的技术方案如下。

[0008]

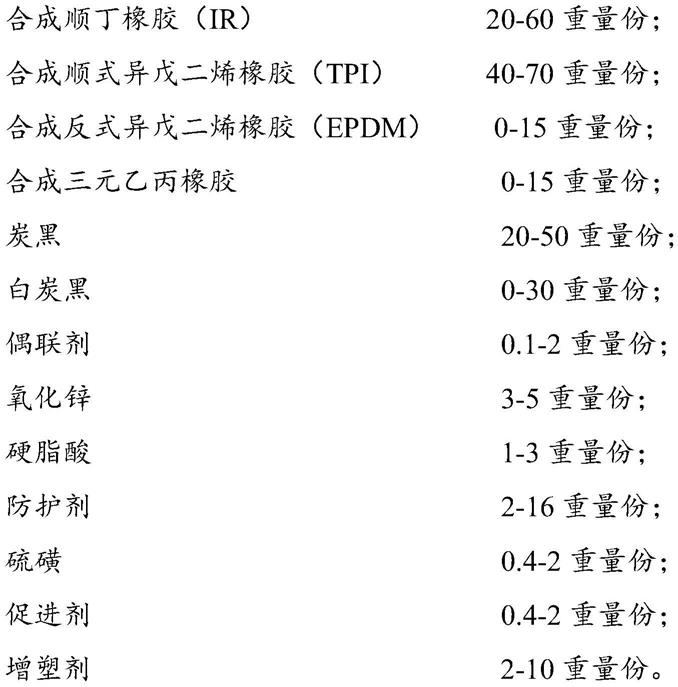

一种以合成橡胶为基础胶的胎侧胶,包括:

[0009][0010]

优选的是,所述合成顺式异戊二烯橡胶的数均分子量m

n

为15-40万,顺1,4含量≥95%,分子量分布为1.0-2.8。

[0011]

优选的是,所述合成顺丁橡胶的数均分子量m

n

为10-35万,顺1,4含量≥96%,分子量分布为1.0-3。

[0012]

优选的是,所述合成反式异戊二烯橡胶的重均分子量m

w

为15-32万,反1,4含量≥98%,分子量分布为1.0-2.6。

[0013]

优选的是,所述合成三元乙丙橡胶中丙烯含量为25wt%-50wt%。

[0014]

优选的是,所述炭黑的压缩dbp值为62-106(cm3/100g),180℃加热减量≤3.0。

[0015]

优选的是,所述白炭黑原生粒径≤30nm,dbp吸收值为180-400m3/g。

[0016]

优选的是,所述偶联剂为硅烷偶联剂或钛酸酯偶联剂;更优选的是,所述硅烷偶联剂为si69、kh570或kh550,钛酸酯偶联剂为tmc-931或tmc-27。

[0017]

优选的是,所述防护剂为rd、4020、ble、2-硫醇基苯并咪唑、石蜡、ctp、苯乙烯化苯酚、二硫代硫酸钠化合物、n,n

’

亚苯基双马来酰亚胺中的两种以上的混合物,rd、4020、ble、2-硫醇基苯并咪唑、石蜡、苯乙烯化苯酚、二硫代硫酸钠化合物、n,n

’

亚苯基双马来酰亚胺的添加量分别为0-2重量份,ctp的添加量为0-1重量份。

[0018]

优选的是,所述促进剂为dm、mdb、ns、cz、d、dtdm、tmtd中的一种或多种的混合物。

[0019]

优选的是,所述增塑剂为重均分子量m

w

为1-5万的液体丁二烯橡胶(lbr)或重均分子量m

w

为1-5万的液体异戊二烯橡胶(lir)。

[0020]

本发明还提供上述以合成橡胶为基础胶的胎侧胶的制备方法,包括以下步骤:

[0021]

步骤一、按配比称取各组分;

[0022]

步骤二、将合成顺丁橡胶、合成顺式异戊二烯橡胶、合成反式异戊二烯橡胶和合成三元乙丙橡胶投入密炼机中,密炼1-3min;

[0023]

步骤三、将防护剂、硬脂酸、炭黑、白炭黑和偶联剂投入密炼机中,密炼2-8min;

[0024]

步骤四、将氧化锌与增塑剂投入密炼机中,密炼1-4min,并于100-140℃下排胶,胶片在20-50℃环境中停放1-6h,得到混炼胶;

[0025]

步骤五、将混炼胶在开炼机上开炼,辊温为60-90℃,加入促进剂与硫磺,混炼均匀后,置于室温下停放12h以上,得到以合成橡胶为基础胶的胎侧胶。

[0026]

优选的是,所述密炼机的密炼温度为60-80℃,转速为20-70rpm。

[0027]

本发明还提供上述以合成橡胶为基础胶的胎侧胶作为航空轮胎胎侧胶的应用。

[0028]

与现有技术相比,本发明的有益效果为:

[0029]

本发明提供的轮胎用胎侧胶以全合成橡胶为基础胶,根据航空轮胎胎侧受到高频高变形的使用状态以及高臭氧、强紫外,高低温快速交变的运行环境等特点,通过助剂与工艺的配合,得到的胎侧胶性能持平或优于采用天然橡胶制备的胎侧胶。经试验检测,混炼胶门尼粘度(ml

1+4

)为40-90,134-155℃硫化0.5-1h的断裂伸长率大于450%;300%定伸应力大于8mpa,134-155℃硫化0.5-1h的耐屈挠裂口引发次数大于20万次;150℃热空气老化4-10h后的耐6级裂口次数大于10万次;1-5ppm臭氧浓度的环境中,硫化胶2h内不出现臭氧龟裂;置于-15-10℃、5-23℃、15-37℃的室外环境中放置100-200天,断裂伸长率不低于390%。

具体实施方式

[0030]

为了进一步了解本发明,下面结合具体实施方式对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

[0031]

本发明的以合成橡胶为基础胶的胎侧胶,包括:20-60重量份合成顺丁橡胶(br)、40-70重量份合成顺式异戊二烯橡胶(ir)、0-15重量份合成反式异戊二烯橡胶(tpi)、0-15重量份合成三元乙丙橡胶(epdm)、20-50重量份炭黑、0-30重量份白炭黑、0.1-2重量份偶联剂、3-5重量份氧化锌、1-3重量份硬脂酸、2-16重量份防护剂、0.4-2重量份硫磺、0.4-2重量份促进剂和2-10重量份增塑剂。也可以仅由上述组分组成。

[0032]

上述技术方案中,合成顺式异戊二烯橡胶的数均分子量m

n

为15-40万,顺1,4含量≥95%,分子量分布为1.0-2.8。合成顺式异戊二烯橡胶的用量优选为40-65重量份。

[0033]

上述技术方案中,合成顺丁橡胶的数均分子量m

n

为10-35万,顺1,4含量≥96%,分子量分布为1.0-3。合成顺丁橡胶的用量优选为25-55重量份。

[0034]

上述技术方案中,合成反式异戊二烯橡胶的重均分子量m

w

为15-32万,反1,4含量≥98%,分子量分布为1.0-2.6。合成反式异戊二烯橡胶的用量优选为5-10重量份。

[0035]

上述技术方案中,合成三元乙丙橡胶中丙烯含量为25wt%-50wt%。合成三元乙丙橡胶的用量优选为10-15重量份。

[0036]

上述技术方案中,炭黑的压缩dbp值为62-106(cm3/100g),180℃加热减量≤3.0。炭黑的用量优选为40-50重量份。

[0037]

上述技术方案中,白炭黑原生粒径≤30nm,dbp吸收值为180-400m3/g。白炭黑的用

量优选为4-10重量份。

[0038]

上述技术方案中,偶联剂为硅烷偶联剂或钛酸酯偶联剂;更优选的是,硅烷偶联剂为si69、kh570或kh550,钛酸酯偶联剂为tmc-931或tmc-27。偶联剂的用量优选为0.2-1.5重量份。

[0039]

上述技术方案中,防护剂为rd、4020、ble、2-硫醇基苯并咪唑、石蜡、ctp、苯乙烯化苯酚、二硫代硫酸钠化合物、n,n

’

亚苯基双马来酰亚胺中的两种以上的混合物,rd、4020、ble、2-硫醇基苯并咪唑、石蜡、苯乙烯化苯酚、二硫代硫酸钠化合物、n,n

’

亚苯基双马来酰亚胺的添加量分别为0-2重量份,ctp的添加量为0-1重量份。防护剂的用量优选为3-4.5重量份。

[0040]

上述技术方案中,促进剂为dm、mdb、ns、cz、d、dtdm、tmtd中的一种或多种的混合物。促进剂的用量优选为0.6-1.5重量份。

[0041]

上述技术方案中,增塑剂为重均分子量m

w

为1-5万的液体丁二烯橡胶(lbr)或重均分子量m

w

为1-5万的液体异戊二烯橡胶(lir)。增塑剂的用量优选为4-10重量份。

[0042]

上述技术方案中,氧化锌、硬脂酸、硫磺均为市售产品。硫磺的用量优选为1.2-2重量份。

[0043]

本发明的以合成橡胶为基础胶的胎侧胶的制备方法,包括以下步骤:

[0044]

步骤一、按配比称取各组分;

[0045]

步骤二、将合成顺丁橡胶、合成顺式异戊二烯橡胶、合成反式异戊二烯橡胶和合成三元乙丙橡胶投入密炼机中,密炼1-3min;

[0046]

步骤三、将防护剂、硬脂酸、炭黑、白炭黑和偶联剂投入密炼机中,密炼2-8min;

[0047]

步骤四、将氧化锌与增塑剂投入密炼机中,密炼1-4min,并于100-140℃下排胶,胶片在20-50℃环境中停放1-6h,得到混炼胶;

[0048]

步骤五、将混炼胶在开炼机上开炼,辊温为60-90℃,加入促进剂与硫磺,混炼均匀后,置于室温下停放12h以上,得到以合成橡胶为基础胶的胎侧胶。

[0049]

上述技术方案中,密炼机的密炼温度为60-80℃,转速为20-70rpm。

[0050]

本发明的以合成橡胶为基础胶的胎侧胶的硫化成型条件为:硫化温度130-160℃,压力0.2-20mpa,硫化时间0.5-1h,优选硫化温度145℃,压力20mpa。

[0051]

本发明的以合成橡胶为基础胶的胎侧胶作为航空轮胎胎侧胶的应用。

[0052]

在本发明中所使用的术语,一般具有本领域普通技术人员通常理解的含义,除非另有说明。

[0053]

为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合实施例对本发明作进一步的详细介绍。

[0054]

在以下实施例中,未详细描述的各种过程和方法是本领域中公知的常规方法。下述实施例中所用的材料、试剂、装置、仪器、设备等,如无特殊说明,均可从商业途径获得。其中,天然橡胶为马来西亚生产的一号烟片胶;合成顺式异戊橡胶为俄罗斯生产的ski-5pm;合成顺丁橡胶为独山子生产的br9000;合成反式异戊二烯橡胶为无锡巨旺的jw/tpi4060。

[0055]

实施例1-5和对比例1-5

[0056]

实施例1-5和对比例1-5的胎面胶的的配方如表1所示。制备方法为:

[0057]

步骤一、按配比称取各组分;

[0058]

步骤二、将天然橡胶、合成顺丁橡胶、合成顺式异戊二烯橡胶、合成反式异戊二烯橡胶和合成三元乙丙橡胶投入密炼机中,密炼1-3min,密炼温度为60-80℃,转速为20-70rpm;

[0059]

步骤三、将防护剂、硬脂酸、炭黑、白炭黑和偶联剂投入密炼机中,密炼2-8min,密炼温度为60-80℃,转速为20-70rpm。

[0060]

步骤四、将氧化锌与增塑剂投入密炼机中,密炼1-4min,并于100-140℃下排胶,胶片在20-50℃环境中停放1-6h,得到混炼胶;密炼机的密炼温度为60-80℃,转速为20-70rpm;

[0061]

步骤五、将混炼胶在开炼机上开炼,辊温为60-90℃,加入促进剂与硫磺,混炼均匀后,置于室温下停放12h以上,得到以合成橡胶为基础胶的胎侧胶。

[0062]

表1实施例1-5和对比例1-5的胎面胶的的配方

[0063]

[0064]

[0065][0066]

[0067]

对实施例1-5和对比例1-5的胎侧胶的配方的性能进行检测,检测结果如表2所示。

[0068]

表2实施例1-5和对比例1-5的胎侧胶的性能

[0069]

[0070][0071]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施例的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有实施例予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让