一种赤泥增强微发泡PVC复合材料及其电力护套管的制备方法与流程

2021-02-02 06:02:34|

2021-02-02 06:02:34| 323|

323| 起点商标网

起点商标网

一种赤泥增强微发泡pvc复合材料及其电力护套管的制备方法

技术领域

[0001]

本发明属于电力护套管用复合材料及其管材的制备方法领域,具体涉及一种赤泥增强微发泡pvc复合材料及其电力护套管的制备方法。

背景技术:

[0002]

微发泡pvc电力护套管虽然可以减轻重量,降低成本,但是或多或少降低了管材的强度,采用活性赤泥填充微发泡pvc复合材料具有增强、抗老化、阻燃、环保和节约成本的优势:赤泥中富含cao、sio2、al2o3、fe2o3等无机物,是pvc填充增强改性剂,不仅可以提高由于微发泡造成管材强度下降的不良后果,而且填充后的pvc制品具有较好的抗老化性能,阻燃性等;赤泥是用碱从铝土矿中提取氧化铝后的固体残渣, 对环境有影响,对人体有危害,必须积极开发赤泥综合利用技术势在必行;相比较轻质碳酸钙填充硬聚氯乙烯,同等质量条件下,降低总成本约10%以上,在满足性能指标的基础上通过提高赤泥的填充量,降低高成本抗老化剂与阻燃剂等助剂的使用量来降低材料的成本。

技术实现要素:

[0003]

针对上述的情况,本发明旨在提供一种赤泥增强微发泡pvc复合材料,将这种复合材料用于制备pvc电力护套管,制得的pvc电力护套管相较于传统的电力护套管,孔隙均匀密实,在降低材料密度的同时可提高pvc电力护套管的力学性能。

[0004]

本发明通过以下技术方案实现:一种赤泥增强微发泡pvc复合材料由下列质量百分比的原料组成:聚氯乙烯45%,活性赤泥26~40%,氯化聚乙烯(cpe)6~20%,复合发泡剂5%,热稳定剂2%,润滑剂1%,抗氧化剂1%;经高速混合、塑化造粒,管材成型制备得到一种赤泥增强微发泡pvc电力护套管,制备包括下列步骤:(1)高速混合:将聚氯乙烯、活性赤泥和增韧剂加入高速混合机中,在料温为80~100℃条件下,高速混合10~30min后,依次加入复合发泡剂、热稳定剂、润滑剂、抗氧剂,高速混合20~30min后出料备用;(2)塑化造粒:将步骤(1)所得共混材料通过双螺杆挤出机熔融挤出造粒,控制所述双螺杆挤出机的工艺参数如下:一区温度为100~120℃,二区温度为110~130℃,三区温度为130~150℃,四区温度为150~170℃,五区温度为160~180℃,模头温度为140~160℃,喂料速度为100~200r/min,螺杆转速为200~400r/min,挤出造粒得到一种赤泥增强微发泡pvc复合材料;(3)管材成型:将步骤(2)制得的一种赤泥增强微发泡pvc复合材料通过管材挤出机挤出成型,控制所述管材挤出机工艺参数如下:机筒1区温度为100~120℃,机筒2区温度为110~130℃,机筒3区温度为130~150℃,机筒4区温度为150~170℃,机筒5区温度为160~

180℃,机头1区温度为160~180℃,机头2区温度为170~190℃,机头3区温度为150~170℃,挤出成型速度0.5m/min;本发明进一步改进方案是,所述复合发泡剂为sio2/石墨烯双壳中空微球担载obsh复合发泡剂,所述复合发泡剂发气量100~150ml/g,在100~180℃热稳定性好,分解百分率<2%,其制备方法包括以下步骤:(1)通过表面静电吸附作用,在聚苯乙烯微球表面沉积氧化石墨烯层,制备氧化石墨烯/聚苯乙烯核壳结构微球;再采用水热还原反应方法,还原处理氧化石墨烯,生成石墨烯/聚苯乙烯核壳结构微球;(2)将步骤(1)制得的石墨烯/聚苯乙烯核壳结构微球配制质量分数为20%的乙醇分散液,取10~20ml的分散液,加入0.2~1.0 g十二烷基苯磺酸钠表面活性剂,3~6ml浓氨水以及60~100ml乙醇水溶液,超声波处理60~100min后,滴加2~10ml的正硅酸乙酯,室温条件下,保持磁力搅拌48小时,用乙醇和水交替洗涤,过滤,干燥,煅烧后,溶解腐蚀方法得到sio2/石墨烯双壳中空微球;(3)取1g步骤(2)制得的sio2/石墨烯双壳中空微球浸渍在浓度为0.2~0.6 mol/l的发泡剂4,4

’-

氧代-(苯磺酰肼)(obsh)溶液中,磁力搅拌20~40 min后超声波处理10~20 min,静置12~24h,抽滤,用乙醇和去离子水交替洗涤,60℃下烘干得到sio2/石墨烯双壳中空微球担载obsh复合发泡剂;步骤(1)所述的水热还原反应方法:水热还原处理氧化石墨烯采用水合肼,其浓度范围为10~40mg/ml,水热反应温度为200~240℃,反应时间为1~3h;步骤(2)所述的溶解腐蚀反应方法:将所得的sio2/石墨烯/聚苯乙烯核壳结构微球分散于四氢呋喃溶剂中并连续搅拌,sio2/石墨烯/聚苯乙烯微球与四氢呋喃溶剂的质量比为100~150:1,反应时间为24~48h;本发明进一步改进方案是,所述活性赤泥粒径为2000~3000目,其制备步骤如下:将细化的赤泥粉加入高速混合机中,升温至80~100℃,以80~100r/min的转速搅拌1~2h后,加入质量百分比为赤泥粉的1%的长链烷基三甲氧基硅烷偶联剂,以400~500r/min的转速高速搅拌0.5~1h后冷却至常温;本发明进一步改进方案是,所述热稳定剂为硬酯酸钙与硬脂酸钡质量比1~3:1的比例组成;本发明进一步改进方案是,所述润滑剂为聚乙烯蜡和石蜡质量比1:1的比例组成;本发明进一步改进方案是,所述抗氧化剂为at-1010和at-168质量比1:1的比例组成。

[0005]

本发明与现有技术相比具有以下优点:一、采用sio2/石墨烯双壳中空微球担载obsh复合发泡剂,在降低材料密度的同时,能够有效地形成均匀稳定的泡孔结构克服传统直接添加发泡剂造成的塌陷、破孔现象,同时利用sio2/石墨烯双壳结构,在发泡的同时提高材料的强度,保持材料原有的机械性能;二、采用活性赤泥不仅可以提高由于微发泡造成管材强度下降的不良后果,而且填充后的pvc制品具有较好的抗老化性能,减缓微发泡pvc管材在阳光下降解速度。

附图说明

[0006]

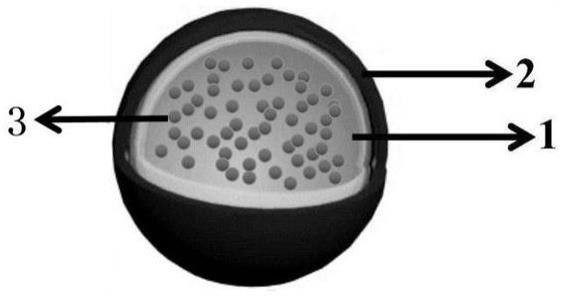

图1为本发明制备的sio2/石墨烯双壳中空微球担载obsh复合发泡剂结构示意图,

其中,(1)为中空微球的石墨烯内壳层,(2)为中空微球的sio2外壳层,(3)为中空微球担载的obsh发泡剂;图2为本发明实施例1制备的sio2/石墨烯双壳中空微球担载obsh复合发泡剂的电镜图;图3a为本发明实施例1所制得的一种赤泥增强微发泡pvc电力护套管的断面电镜图;图3b为本发明对比例2所制得的一种赤泥增强微发泡pvc电力护套管的断面电镜图。

[0007]

具体实施方式

[0008]

实施例1一种赤泥增强微发泡pvc复合材料由下列质量百分比的原料组成:聚氯乙烯45%,活性赤泥26~40%,氯化聚乙烯(cpe)6~20%,复合发泡剂5%,热稳定剂2%,润滑剂1%,抗氧化剂1%;经高速混合、塑化造粒,管材成型制备得到一种赤泥增强微发泡pvc电力护套管,制备包括下列步骤:(1)高速混合:将聚氯乙烯、活性赤泥和增韧剂加入高速混合机中,在料温为90℃条件下,高速混合20min后,依次加入复合发泡剂、热稳定剂、润滑剂、抗氧剂,高速混合25min后出料备用;(2)塑化造粒:将步骤(1)所得共混材料通过双螺杆挤出机熔融挤出造粒,控制所述双螺杆挤出机的工艺参数如下:一区温度为110℃,二区温度为120℃,三区温度为140℃,四区温度为160℃,五区温度为170℃,模头温度为150℃,喂料速度为150r/min,螺杆转速为300r/min,挤出造粒得到一种赤泥增强微发泡pvc复合材料;(3)管材成型:将步骤(2)制得的一种赤泥增强微发泡pvc复合材料通过管材挤出机挤出成型,控制所述管材挤出机工艺参数如下:机筒1区温度为110℃,机筒2区温度为120℃,机筒3区温度为140℃,机筒4区温度为160℃,机筒5区温度为170℃,机头1区温度为170℃,机头2区温度为180℃,机头3区温度为160℃,挤出成型速度0.5m/min。

[0009]

所述复合发泡剂为sio2/石墨烯双壳中空微球担载obsh复合发泡剂,其结构如图1所示,其制备方法包括以下步骤:(1)通过表面静电吸附作用,在聚苯乙烯微球表面沉积氧化石墨烯层,制备氧化石墨烯/聚苯乙烯核壳结构微球;再采用水热还原反应方法,还原处理氧化石墨烯,生成石墨烯/聚苯乙烯核壳结构微球;(2)将步骤(1)制得的石墨烯/聚苯乙烯核壳结构微球配制质量分数为20%的乙醇分散液,取15ml的分散液,加入0.6g十二烷基苯磺酸钠表面活性剂,4ml浓氨水以及80ml乙醇水溶液,超声波处理80min后,滴加6ml的正硅酸乙酯,室温条件下,保持磁力搅拌48小时,用乙醇和水交替洗涤,过滤,干燥,煅烧后,溶解腐蚀方法得到sio2/石墨烯双壳中空微球;(3)取1g步骤(2)制得的sio2/石墨烯双壳中空微球浸渍在浓度为0.4 mol/l的发泡剂4,4

’-

氧代-(苯磺酰肼)(obsh)溶液中,磁力搅拌30 min后超声波处理30 min,静置18h,抽滤,用乙醇和去离子水交替洗涤,60℃下烘干得到sio2/石墨烯双壳中空微球担载obsh复合发泡剂;

步骤(1)所述的水热还原反应方法:水热还原处理氧化石墨烯采用水合肼,其浓度范围为25mg/ml,水热反应温度为220℃,反应时间为2h;步骤(2)所述的溶解腐蚀反应方法:将所得的sio2/石墨烯/聚苯乙烯核壳结构微球分散于四氢呋喃溶剂中并连续搅拌,sio2/石墨烯/聚苯乙烯微球与四氢呋喃溶剂的质量比为125:1,反应时间为36h。

[0010]

所述活性赤泥粒径为2500目,其制备步骤如下:将细化的赤泥粉加入高速混合机中,升温至90℃,以90r/min的转速搅拌1.5h后,加入质量百分比为赤泥粉的1%的长链烷基三甲氧基硅烷偶联剂,以450r/min的转速高速搅拌0.75h后冷却至常温;所述热稳定剂为硬酯酸钙与硬脂酸钡质量比2:1的比例组成;所述润滑剂为聚乙烯蜡和石蜡质量比1:1的比例组成;所述抗氧化剂为at-1010和at-168质量比1:1的比例组成。

[0011]

本实施例所制得sio2/石墨烯双壳中空微球担载obsh复合发泡剂电镜图如图2所示,从电镜图可看出:obsh均匀附着在sio2/石墨烯双壳中空微球内腔,经测试:复合发泡剂发气量130ml/g,在100~180℃热稳定性好,分解百分率为1.2%;制得的一种赤泥增强微发泡pvc电力护套管断面电镜图如图3a所示,从电镜图可看出:微发泡pvc电力护套管泡孔尺寸均匀,泡孔封闭不坍塌,一种赤泥增强微发泡pvc电力护套管的性能如下:密度为1.2g/cm3,比现有技术降低22%,环刚度(公称内径100mm,壁厚5mm)11.5kpa。

[0012]

对比例1一种赤泥增强pvc复合材料由下列质量百分比的原料组成:聚氯乙烯47%,活性赤泥 35%,氯化聚乙烯(cpe)14% ,热稳定剂(硬酯酸钙与硬脂酸钡质量比2:1的比例组成)2%,润滑剂(聚乙烯蜡和石蜡质量比1:1的比例组成)1%,抗氧化剂(at-1010和at-168质量比1:1的比例组成)1%;经高速混合、塑化造粒,管材成型制备得到一种赤泥增强pvc电力护套管,制备包括下列步骤:(1)高速混合:将聚氯乙烯、活性赤泥和增韧剂加入高速混合机中,在料温为90℃条件下,高速混合20min后,依次加入热稳定剂、润滑剂、抗氧剂,高速混合25min后出料备用;(2)塑化造粒:将步骤(1)所得共混材料通过双螺杆挤出机熔融挤出造粒,控制所述双螺杆挤出机的工艺参数如下:一区温度为110℃,二区温度为120℃,三区温度为140℃,四区温度为160℃,五区温度为170℃,模头温度为150℃,喂料速度为150r/min,螺杆转速为300r/min,挤出造粒得到一种赤泥增强微发泡pvc复合材料;(3)管材成型:将步骤(2)制得的一种赤泥增强pvc复合材料通过管材挤出机挤出成型,控制所述管材挤出机工艺参数如下:机筒1区温度为110℃,机筒2区温度为120℃,机筒3区温度为140℃,机筒4区温度为160℃,机筒5区温度为170℃,机头1区温度为170℃,机头2区温度为180℃,机头3区温度为160℃,挤出成型速度0.5m/min。

[0013]

制得的管材的性能如下:密度为1.5g/cm3,环刚度(公称内径100mm,壁厚5mm)12.5kpa。

[0014]

对比例2一种赤泥增强obsh发泡pvc复合材料由下列质量百分比的原料组成:聚氯乙烯67%,复

合发泡剂(obsh复合发泡剂)7%,氯化聚乙烯(cpe)20% , 热稳定剂(硬酯酸钙与硬脂酸钡质量比2:1的比例组成)3%,润滑剂(聚乙烯蜡和石蜡质量比1:1的比例组成)1.5%,抗氧化剂(at-1010和at-168质量比1:1的比例组成)1.5%;经高速混合、塑化造粒,管材成型制备得到一种赤泥增强obsh发泡pvc电力护套管,制备包括下列步骤:(1)高速混合:将聚氯乙烯、活性赤泥和增韧剂加入高速混合机中,在料温为90℃条件下,高速混合20min后,依次加入复合发泡剂、热稳定剂、润滑剂、抗氧剂,高速混合25min后出料备用;(2)塑化造粒:将步骤(1)所得共混材料通过双螺杆挤出机熔融挤出造粒,控制所述双螺杆挤出机的工艺参数如下:一区温度为110℃,二区温度为120℃,三区温度为140℃,四区温度为160℃,五区温度为170℃,模头温度为150℃,喂料速度为150r/min,螺杆转速为300r/min,挤出造粒得到一种赤泥增强obsh发泡pvc复合材料;(3)管材成型:将步骤(2)制得的一种赤泥增强obsh发泡pvc复合材料通过管材挤出机挤出成型,控制所述管材挤出机工艺参数如下:机筒1区温度为110℃,机筒2区温度为120℃,机筒3区温度为140℃,机筒4区温度为160℃,机筒5区温度为170℃,机头1区温度为170℃,机头2区温度为180℃,机头3区温度为160℃,挤出成型速度0.5m/min。

[0015]

制得的一种赤泥增强obsh发泡pvc电力护套管断面电镜图如图3 b所示,从电镜图可看出:一种赤泥增强obsh发泡pvc电力护套管泡孔大小不均,存在通孔和坍塌现象,制得的管材的性能如下:密度为1.07g/cm3,环刚度(公称内径100mm,壁厚5mm)9.8kpa。

[0016]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让