一种高收率的支链硅油合成工艺的制作方法

2021-02-02 06:02:50|

2021-02-02 06:02:50| 332|

332| 起点商标网

起点商标网

[0001]

本发明涉及一种制备支链硅油的合成工艺,尤其涉及一种高收率的支链硅油合成工艺,该工艺所制得的产品支链硅油适用于各类硅胶,尤其适用于密炼和捏合工序,属于胶粘剂技术领域。

背景技术:

[0002]

支链硅油指的是在线性硅油分子链结构中引入三官能或四官能链节作为支化点所形成的一类含有聚有机硅硅氧烷支链的液态聚硅氧烷。支链硅油常见由4种方法合成(1)烃基三氯硅烷与其它氯硅烷共水解制得;(2)烃基三甲氧基硅油与d4在强酸条件下进行共聚反应制得;(3)聚甲基氢硅氧烷在铂金催化下与含有不饱和双键的单体进行加成制得;(4)1,1,1,3,5,7,7,7-八甲基-3,5-二羟基-四硅氧烷(mhts)与d4平衡反应制得。上述常规方法分别存在不同缺陷,如工艺不稳定,烷氧基残余量过高,原料不易获取,成本高等问题。

技术实现要素:

[0003]

本发明提供了一种制备支链硅油的合成方法,解决了背景技术中的不足,该合成方法具有原料易获取、收率高、工艺稳定、产品性能好的特点,应用于密炼和捏合工序可达到降低体系粘度、提高吃粉率的效果,适用于硅胶领域,尤其适用于但不局限于密炼和捏合工序。

[0004]

实现本发明上述目的所采用的技术方案为:

[0005]

一种高收率的支链硅油合成工艺,包括以下步骤:

[0006]

(1)、支链中间体合成:

[0007]

按比例称取以下组分:正硅酸甲酯、正硅酸乙酯、甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、三甲氧基硅烷、苯基三甲氧基硅烷、苯基三乙氧基硅烷、烯丙基缩水甘油醚基三甲氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷、二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、甲基乙烯基二甲氧基硅烷、甲基乙烯基二乙氧基硅烷、甲基氢二甲氧基硅烷、甲基氢二乙氧基硅烷、烃基三甲氧硅烷中的一种或两种以上的混合物1~1000质量份;六甲基二硅氧烷、四甲基二乙烯基二硅氧烷、四甲基二硅氧烷中的一种或两种以上的混合物1~300质量份;

[0008]

将上述组分投入到反应釜中,搅拌条件下加入0.1~50质量份催化剂a,15~80℃条件下滴加1~1500质量份冰醋酸和/或无水甲酸,滴加完毕后,40~120℃条件下反应2~15小时,减压蒸馏脱除副产物,然后按照质量比0.3~2:1加入中和剂水洗3~10遍至中性,脱水和/或分馏后得到无色或淡黄色透明液体,即为支链中间体;

[0009]

(2)、支链硅油合成:将支链中间体2~170质量份,二甲基环四硅氧烷、二甲基硅氧烷混合环体、甲基乙烯基环体、甲基氢环四硅氧烷、含氢硅氧烷混合环体、甲基苯基环体、二苯基硅氧烷低聚物中的一种或两种以上的混合物300~1200质量份,六甲基二硅氧烷、二乙烯基四甲基二硅氧烷、四甲基二硅氧烷中的一种或两种以上的混合物0~120质量份,催化

剂b 0.1~135质量份以及助催化剂c投入至反应釜中,30~120℃反应6~12小时,去除催化剂b以及助催化剂c后,减压蒸馏5~12小时,过滤后得到无色透明粘稠液体,即为支链硅油。

[0010]

步骤(1)中所述烃基三甲氧硅烷的结构通式如下所示,其中r包含至少2个以上碳原子。

[0011][0012]

步骤(1)中所述催化剂a为甲磺酸、浓硫酸、三氟甲磺酸中的一种或两种以上的混合物。

[0013]

步骤(1)中的减压蒸馏具体条件为:真空度低于-0.095mpa,最高温度150~160℃,操作时间为5~12小时。

[0014]

步骤(1)中和剂为去离子水、饱和氯化钠水溶液、饱和碳酸钠水溶液、饱和碳酸氢钠水溶液中的一种或两种以上的混合物。

[0015]

步骤(2)中所述甲基苯基环体指的是具有下述结构通式的纯净物或混合物,其中n=3~6:

[0016][0017]

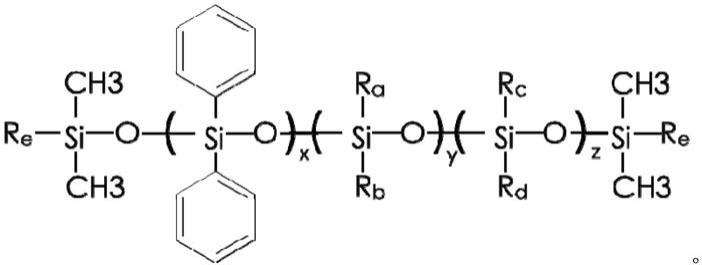

步骤(2)中所述二苯基硅氧烷低聚物具有下述结构通式,其中x≥1,y≥0,z≥0,r

a

,r

b

,r

c

,r

d

,r

e

由氢、甲基、乙基、乙烯基、苯基、缩水甘油醚基丙基、甲基丙烯酰氧基丙基中的一种或几种组成。

[0018][0019]

步骤(2)中的催化剂b为甲磺酸、浓硫酸、三氟甲磺酸、氢氧化钠、氢氧化钾、四甲基氢氧化铵,氢氧化钠碱胶、氢氧化钾碱胶、四甲基氢氧化铵碱胶、膦腈碱催化剂中的一种或两种以上的混合物。

[0020]

步骤(2)中的助催化剂c为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、四氢呋喃中的一种或两种以上的混合物。

[0021]

步骤(2)中的去除催化剂的操作条件为:高温破催、水洗以及采用中和剂中和,上

述方法单独使用或两种以上进行联用。

[0022]

本发明中所合成的支链硅油可通过调整原料种类及配比,获得不同规格及用途的产品,其典型结构通式有2种,如下所示:

[0023][0024]

(a,b,c,d,e,f,g,h,i,j≥0)

[0025]

其中r1,r2,r3,r4,r5,r6,r7,r8可以是氢,甲基,乙基,乙烯基,丙基,氯丙基,苯基,缩水甘油醚基丙基,甲基丙烯酰氧基丙基中的一种或多种组合。上述结构通式的产品,由m链节和d链节和t链节或者q链节组成,通过调整m链节和d链节和t链节或者q链节类型及配比,可获得不同类型,规格及用途的支链硅油,产品外观为流动性良好的无色或淡黄色透明粘稠液体。

[0026]

与现有技术相比,本发明提供的支链硅油的合成方法具有以下优点:该方法所使用的原料安全且易获取,成品中无凝胶或少量凝胶;成品中无pt残余的问题,因此采用本发明所述方法合成的产品价格低廉,工艺简单,稳定性好。

具体实施方式

[0027]

下面结合具体实施例对本发明做详细具体的说明,但是本发明的保护范围并不局限于以下实施例。

[0028]

实施例1:

[0029]

将148g乙烯基三甲氧基硅烷,1080g二甲基二甲氧基硅烷和281g四甲基二乙烯基二硅氧烷投入到三口烧瓶中,开启搅拌,升温至40℃,加入5.5g三氟甲烷磺酸,搅拌30分钟后开始滴加1325g冰醋酸,滴加完毕后60℃反应8小时,加入3.5g hmd萃灭反应,脱除低沸物,用饱和碳酸氢钠水溶液洗至中性,脱除水分即得支链中间体,收率98.1%。

[0030]

取100g支链中间体,978g八甲基环四硅氧烷,200g甲基乙烯基环四硅氧烷,0.5g四甲基二乙烯基硅氧烷,3g自制四甲基氢氧化铵碱胶于三口烧瓶中,逐步升温至115℃,反应8小时后进行减压蒸馏,155℃保温8小时,200目滤网过滤后即可得到无色透明粘稠液体,收率88.3%,粘度1950cst,乙烯基含量wt=5%,折光率1.4019,挥发分wt=0.33%,触变度

1.32,外观为无色透明粘稠液体,即为多乙烯基支链硅油。

[0031]

实施例2:

[0032]

将136g甲基三甲氧基硅烷,720g二甲基二甲氧基硅烷和241g六甲基二硅氧烷投入到三口烧瓶中,开启搅拌,升温至40℃,加入1.8g三氟甲烷磺酸,搅拌30分钟后开始滴加980g冰醋酸,滴加完毕后60℃反应8小时,加入2g hmd萃灭反应,脱除低沸物,用饱和碳酸氢钠水溶液洗至中性,脱除水分即得支链中间体,收率97.4%。

[0033]

取200g支链中间体,578g八甲基环四硅氧烷,1.5g自制四甲基氢氧化铵碱胶于三口烧瓶中,逐步升温至115℃,反应8小时后进行减压蒸馏,155℃保温8小时,200目滤网过滤后即可得到无色透明粘稠液体,收率88.2%,粘度507cst,折光率1.4010,挥发分wt=0.37%,触变度1.38,即为甲基支链硅油。

[0034]

对比样1:市场购买道康宁201硅油(即甲基硅油),粘度497cst,折光率1.4007,挥发分wt=0.41%,。

[0035]

将各取500g上述两种硅油分别与1000目硅微粉进行捏合,捏合温度为120℃,期间分多次加入15g六甲基二硅氮烷和30g去离子水,分别记录胶料状态及实测吃粉率,测试结果如下表所示:

[0036][0037]

由上表可见,本实施例所述制得的甲基支链硅油与常规201硅油相比,更容易与粉料进行捏合,其吃粉率也更加高,有利于产品成本控制。

[0038]

实施例3:

[0039]

将136g甲基三甲氧基硅烷,720g二甲基二甲氧基硅烷和280g四甲基二乙烯基二硅氧烷投入到三口烧瓶中,开启搅拌,升温至40℃,加入2.0g三氟甲烷磺酸,搅拌20分钟后开始滴加980g冰醋酸,滴加完毕后55℃反应7.5小时,加入2.1g hmd萃灭反应,脱除低沸物,用饱和碳酸氢钠水溶液洗至中性,脱除水分即得支链中间体,收率98.6%。

[0040]

取75g支链中间体,2000g八甲基环四硅氧烷,0.1g四甲基二乙烯基硅氧烷,自制四甲基氢氧化铵碱胶于三口烧瓶中,逐步升温至115℃,反应8小时后进行减压蒸馏,155℃保

温8小时,200目滤网过滤后即可得到无色透明粘稠液体,收率88.4%,粘度5000cst,乙烯基含量wt=0.33%,折光率1.4010,挥发分wt=0.37%,触变度1.29,即为乙烯基支链硅油。

[0041]

对比样2:市售乙烯基硅油,粘度5150cst,乙烯基含量wt=0.17%,折光率1.4002,挥发分wt=0.76%。

[0042]

其它材料,乙烯基mq硅树脂:粘度8500cp,乙烯基含量wt=0.9%,折光率1.4102,挥发分wt=0.21%;低含氢硅油:粘度150cst,含氢量wt=0.27%,折光率1.3981,挥发分n/a;端含氢硅油:粘度45cst,含氢量0.05%,折光率n/a,挥发分n/a。

[0043] 配方1配方2实施例31000对比样20100乙烯基mq硅树脂1010低含氢硅油2.021.25含氢硅油10.896.74卡斯特催化剂(3000ppm)2ppm2ppm抑制剂适量适量针入度(0.1mm)265170回弹性++++++表面状态干爽表面发黏固化速度快较快透明度好好颜色无色透明无色透明

[0044]

由上表可知,采用本实施例制备的乙烯基支链硅油与市售乙烯基支链硅油相比,当应用于树脂固化时,其所得到的产品的回弹性、表面状态及固化速度均优于市售产品。

[0045]

实施例4:

[0046]

将68g甲基三甲氧基硅烷,186.4四甲基二乙烯基二硅氧烷投入到三口烧瓶中,开启搅拌,升温至40℃,加入0.6g三氟甲烷磺酸,搅拌20分钟后开始滴加97.2g冰醋酸,滴加完毕后55℃反应9小时,加入1.9g hmd萃灭反应,脱除低沸物,用饱和碳酸氢钠水溶液洗至中性,脱除水分后分馏,收集95~97℃/0.9kpa下的馏分,纯度98.1%,收率82.2%。

[0047]

取3g支链中间体,350g八甲基环四硅氧烷,0.1g四甲基二乙烯基硅氧烷,自制四甲基氢氧化铵碱胶于三口烧瓶中,逐步升温至115℃,反应8小时后进行减压蒸馏,155℃保温8小时,200目滤网过滤后即可得到无色透明粘稠液体,收率88.6%,粘度5000cp,乙烯基含量wt=0.25%,折光率1.4010,挥发分wt=0.3%,触变度1.21,即为乙烯基支链硅油。

[0048]

对比样3:市售乙烯基硅油,粘度4980cp,乙烯基含量wt=0.17%,折光率1.4007,挥发分wt=0.56%。

[0049]

其它材料,200比表面积白炭黑,hmds,去离子水,1000cp端乙烯基硅油,0.5%低含氢硅油。

[0050]

基胶合成:

[0051] 基胶1基胶2实施例410000

对比样3010001000cp端乙烯基硅油200200白炭黑300300hmds9595去离子水1717外观半透明膏状泛蓝光半透明膏状泛蓝光粘度cp70万91万

[0052]

样片测试:

[0053]

测试配方配方1配方2基胶11000基胶20100低含氢硅油1.871.43pt催化剂适量适量抑制剂适量适量硬度(邵a)3431断裂伸长率%170150拉伸强度mpa97撕裂强度kn/m75.5

[0054]

由上表中可知,本实施例制备的产品与市售产品相比,在实际运用中具备更好的物理性能。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让