一种轮胎钢圈胶及其制备方法与应用与流程

2021-02-02 05:02:05|

2021-02-02 05:02:05| 355|

355| 起点商标网

起点商标网

[0001]

本发明属于钢圈胶技术领域,具体涉及一种轮胎钢圈胶及其制备方法与应用,尤其涉及该钢圈胶作为航空轮胎用钢圈胶的应用。

背景技术:

[0002]

轮胎是在各种车辆、飞机或机械上装配的接地滚动的圆环形弹性橡胶制品。通常安装在金属轮辋上,能支承车身或机身,缓冲外界冲击,实现与路面的接触并保证行驶性能。就车辆而言,轮胎对于车辆操作性能、行驶安全、燃油消耗、驾乘舒适性等会产生直接且重要的影响。就飞机而言,轮胎起到重要的安全保障作用,其性能的优劣直接关乎起降阶段的安全性。

[0003]

轮胎常在复杂和苛刻的条件下使用,它在行驶时承受着各种变形、负荷、力以及高低温作用,因此必须具有较高的承载性能、牵引性能、缓冲性能。同时,还要求具备高耐磨性和耐屈挠性,以及低的滚动阻力与生热性。

[0004]

做为轮胎的重要部件,轮胎胎圈直接接触轮辋,既起到防止轮胎受胎内压力被拉伸,也能保证轮胎在高载作用不至于过度形变脱出轮辋。胎圈钢圈是保证胎圈整体支撑性能的关键组件,而钢圈胶作为胎圈钢圈的粘合胶是决定多股胎圈钢圈能否同步受力,乃至胎圈能否对轮胎起到保障作用的关键因素。

[0005]

现有技术中,轮胎钢圈胶用橡胶主要是天然橡胶,包括烟片胶和标准胶。由于天然橡胶生产工艺流程长,其性能既受到温湿度、光照等自然因素的影响,也会受到贯穿胶乳到生胶生产过程的加工因素的影响,因此性能波动较大,这会对轮胎钢圈胶的性能、质量产生明显的影响,故批次稳定性差。

技术实现要素:

[0006]

本发明为解决现有技术中以天然橡胶为原料的轮胎钢圈胶存在批次稳定性差的问题,进一步提高钢圈胶的抗动态生热性能、粘合强度和覆胶率,提供一种轮胎钢圈胶及其制备方法与应用。

[0007]

本发明解决上述技术问题采取的技术方案如下。

[0008]

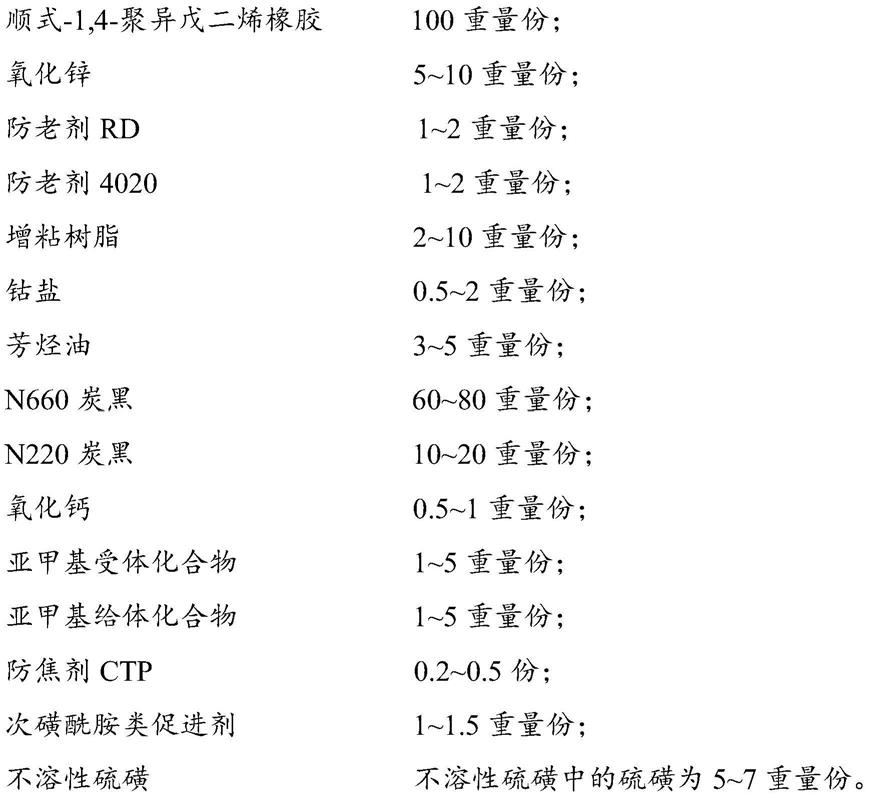

本发明提供一种轮胎钢圈胶,包括:

[0009][0010]

优选的是,所述顺式-1,4-聚异戊二烯橡胶的100℃门尼粘度ml1+4为65~85。

[0011]

优选的是,所述增粘树脂为古马隆树脂、萜烯树脂中的一种或两种的混合物。

[0012]

优选的是,所述钴盐为环烷酸钴、硬脂酸钴、新癸酸钴、硼酰化钴中的一种或多种的混合物。

[0013]

优选的是,所述氧化钙以氧化钙粉末、含有氧化钙的橡胶颗粒中的一种或两种的形式添加。

[0014]

优选的是,所述亚甲基受体化合物以亚甲基受体化合物、含有亚甲基受体化合物的橡胶颗粒中的一种或两种的形式添加,所述亚甲基受体化合物为间苯二酚、妥尔油改性酚醛树脂、腰果酚改性酚醛树脂中的一种或多种的混合物。

[0015]

优选的是,所述亚甲基给体化合物以亚甲基给体化合物、含有亚甲基给体化合物的橡胶颗粒中的一种或两种的形式添加,所述亚甲基给体化合物为五甲氧基甲基密胺(pmmm)、六甲氧基甲基密胺(hmmm)、六次甲基四胺(hmt)中的一种或多种的混合物。

[0016]

优选的是,所述次磺酰胺类促进剂以次磺酰胺类促进剂、含有次磺酰胺类促进剂的橡胶颗粒中的一种或两种的形式添加,次磺酰胺类促进剂为n-叔丁基-2-苯并噻唑次磺酰胺(促进剂ns)、n-环己基-2-苯并噻唑次磺酰胺(促进剂cz)、n,n-2二环己基-2,2-二苯并噻唑次磺酰胺(促进剂dz)、n-环己基-双(2-巯基苯并噻唑)次磺酰胺(促进剂cbbs)中的一种或多种的混合物。

[0017]

优选的是,所述防焦剂ctp以防焦剂ctp粉末、含有防焦剂ctp的橡胶颗粒中的一种或两种的形式添加。

[0018]

优选的是,所述不溶性硫磺为充油的硫磺粉末、含有硫磺的橡胶颗粒中的一种或两种的混合物。

[0019]

本发明还提供上述轮胎钢圈胶的制备方法,步骤如下:

[0020]

步骤一、按配比称取各组分;

[0021]

步骤二、先将顺式-1,4-聚异戊二烯橡胶投入密炼机密炼,然后加入氧化锌、硬脂酸、防老剂rd、防老剂4020、钴盐、氧化钙、增粘树脂、亚甲基受体化合物密炼,然后加入n660炭黑和n220炭黑密炼,最后加入操作油密炼,密炼均匀后,排胶出片,得到密炼胶片;

[0022]

步骤三、将步骤二得到密炼胶片在开炼机上开炼,开炼过程中加入不溶性硫磺、次磺酰胺类促进剂、亚甲基给体化合物和防焦剂ctp,开炼均匀后,出片,得到混炼胶片,即轮胎钢圈胶。

[0023]

优选的是,所述密炼机起始温度低于70℃,排胶温度不超过155℃,密炼时间为4~10min。

[0024]

优选的是,所述开炼机的前后辊温为50

±

5℃,开炼工艺按gb/t 6038执行。

[0025]

本发明还提供上述轮胎钢圈胶作为航空轮胎钢圈胶的应用。

[0026]

与现有技术相比,本发明的有益效果是:

[0027]

1)本发明的轮胎钢圈胶以合成天然橡胶为原材料,相比于天然橡胶,合成天然橡胶的分子量更低,分子链柔顺性更好,因此在动态使用过程中生热更小;且制备过程更加可控,因此生胶的批次稳定性更高,用于制造钢圈胶时,可以显著提高钢圈胶的质量和稳定性。

[0028]

2)本发明的轮胎钢圈胶添加了亚甲基受体化合物和钴盐,形成间-甲-钴粘合体系,提高了钢圈胶与胎圈钢圈的粘合强度。

[0029]

3)本发明的轮胎钢圈胶添加了活性氧化钙,能起到有效的吸湿、消泡作用,有效提高胶料在钢圈表面的覆胶率。

[0030]

4)本发明的轮胎钢圈胶能够作为高速、高载使用工况的轮胎钢圈胶材料,尤其适用于作为航空轮胎钢圈胶的应用。

具体实施方式

[0031]

为了进一步了解本发明,下面结合具体实施方式对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

[0032]

本发明的轮胎钢圈胶,包括:100重量份顺式-1,4-聚异戊二烯橡胶、5~10重量份氧化锌、1~2重量份防老剂rd、1~2重量份防老剂4020、2~10重量份增粘树脂、0.5~2重量份钴盐、3~5重量份芳烃油、60~80重量份n660炭黑、10~20重量份n220炭黑。还包括,添加物ⅰ,添加物ⅰ为氧化钙粉末、含有氧化钙的橡胶颗粒中的一种或两种的混合物,添加物ⅰ中的氧化钙为0.5~1重量份;添加物ⅱ,添加物ⅱ为亚甲基受体化合物、含有亚甲基受体化合物的橡胶颗粒中的一种或两种的混合物,添加物ⅱ中的亚甲基受体化合物为1~5重量份;添加物ⅲ,添加物ⅲ为亚甲基给体化合物、含有亚甲基给体化合物的橡胶颗粒中的一种或

两种的混合物,添加物ⅲ中的亚甲基给体化合物为1~5重量份;添加物ⅳ,添加物ⅳ为防焦剂ctp粉末、含有防焦剂ctp的橡胶颗粒中的一种或两种的混合物,添加物ⅳ中的防焦剂ctp为0.2~0.5重量份;添加物

ⅴ

,添加物

ⅴ

为次磺酰胺类促进剂、含有次磺酰胺类促进剂的橡胶颗粒中的一种或两种的的混合物,添加物

ⅴ

中的次磺酰胺类促进剂为1~5重量份;不溶性硫磺,不溶性硫磺中的硫磺为5~7重量份。

[0033]

上述技术方案中,顺式-1,4-聚异戊二烯橡胶优选为100℃门尼粘度ml1+4为65~85的顺式-1,4-聚异戊二烯橡胶。

[0034]

上述技术方案中,增粘树脂优选为古马隆树脂、萜烯树脂中的一种或两种的混合物。

[0035]

上述技术方案中,钴盐优选为环烷酸钴、硬脂酸钴、新癸酸钴、硼酰化钴中的一种或多种的混合物。

[0036]

上述技术方案中,添加物ⅰ的用量没有特殊限制,不论添加物ⅰ如何添加,只要保证添加物ⅰ中的氧化钙为0.5~1重量份即可。含有氧化钙的橡胶颗粒,优选为以20wt%的epdm为载体,氧化钙含量为80wt%的橡胶颗粒,如cao-80。

[0037]

上述技术方案中,添加物ⅱ的用量没有特殊限制,不论添加物ⅱ如何添加,只要保证添加物ⅱ中的亚甲基受体化合物为1~5重量份即可。亚甲基受体化合物为间苯二酚、妥尔油改性酚醛树脂、腰果酚改性酚醛树脂中的一种或多种的混合物。含有亚甲基受体化合物的橡胶颗粒,优选为以20wt%的epdm为载体,亚甲基受体化合物的含量为80wt%的橡胶颗粒,如间苯二酚-80。腰果酚改性酚醛树脂如sl-3005。妥尔油改性酚醛树脂如sl-2102。

[0038]

上述技术方案中,添加物ⅲ的用量没有特殊限制,不论添加物ⅲ如何添加,只要保证添加物ⅲ中的亚甲基给体化合物为1~5重量份即可。亚甲基给体化合物为五甲氧基甲基密胺(pmmm)、六甲氧基甲基密胺(hmmm)、六次甲基四胺(hmt)中的一种或多种的混合物。含有亚甲基给体化合物的橡胶颗粒,优选为以20wt%的epdm为载体,亚甲基给体化合物的含量为80wt%的橡胶颗粒,如hmt-80。

[0039]

上述技术方案中,添加物ⅳ的用量没有特殊限制,不论添加物ⅳ如何添加,只要保证添加物ⅳ中的防焦剂ctp为0.2~0.5重量份即可。

[0040]

上述技术方案中,添加物

ⅴ

的用量没有特殊限制,不论添加物

ⅴ

如何添加,只要保证添加物

ⅴ

中的次磺酰胺类促进剂为1~5重量份即可。次磺酰胺类促进剂为n-叔丁基-2-苯并噻唑次磺酰胺(ns)、n-环己基-2-苯并噻唑次磺酰胺(cz)、n,n-2二环己基-2,2-二苯并噻唑次磺酰胺(dz)、n-环己基-双(2-巯基苯并噻唑)次磺酰胺(cbbs)中的一种或多种的混合物。含有次磺酰胺类促进剂的橡胶颗粒载体,优选为以20wt%的epdm为载体,次磺酰胺类促进剂的含量为80wt%的橡胶颗粒。

[0041]

上述技术方案中,不溶性硫磺为充油的硫磺粉末、含有硫磺的橡胶颗粒中的一种或两种的混合物。充油的硫磺粉末优选为充油20wt%的硫磺粉末,如硫磺ot-20。含有不溶性硫磺的橡胶颗粒,优选为以20wt%的epdm为载体,硫磺含量为80wt%的橡胶颗粒,如is-80。

[0042]

本发明的轮胎钢圈胶的制备方法,步骤如下:

[0043]

步骤一、按配比称取各组分;

[0044]

步骤二、先将顺式-1,4-聚异戊二烯橡胶投入密炼机密炼,然后加入氧化锌、硬脂

酸、防老剂rd、防老剂4020、钴盐、氧化钙、增粘树脂、亚甲基受体化合物密炼,然后加入n660炭黑和n220炭黑密炼,最后加入操作油密炼,密炼均匀后,排胶出片,得到密炼胶片;密炼机起始温度低于70℃,排胶温度不超过155℃,密炼时间为4~10min;

[0045]

步骤三、将步骤二得到密炼胶片在开炼机上开炼,开炼过程中加入不溶性硫磺、次磺酰胺类促进剂、亚甲基给体化合物和防焦剂ctp,开炼均匀后,出片,得到混炼胶片,即轮胎钢圈胶;开炼机的前后辊温为50

±

5℃,开炼工艺按gb/t 6038执行。

[0046]

本发明的轮胎钢圈胶能够作为航空轮胎钢圈胶的应用。

[0047]

在本发明中所使用的术语,一般具有本领域普通技术人员通常理解的含义,除非另有说明。

[0048]

为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合实施例对本发明作进一步的详细介绍。

[0049]

在以下实施例中,未详细描述的各种过程和方法是本领域中公知的常规方法。下述实施例中所用的材料、试剂、装置、仪器、设备等,如无特殊说明,均可从商业途径获得。其中,间苯二酚-80是以20wt%的三元乙丙橡胶为载体,间苯二酚的含量80wt%的橡胶颗粒;sl-3005为一种非自固化的活性酚醛树脂;sl-2102是一种妥尔油改性的热塑性酚醛树脂;硫磺ot-20是一种充油20%的硫磺粉末;is-80是一种以20wt%的epdm为载体,硫磺含量为80wt%的橡胶颗粒;hmt-80是一种以20wt%的epdm为载体,六次甲基四胺含量为80wt%的橡胶颗粒。

[0050]

实施例1~4

[0051]

实施例1~4的轮胎钢圈胶的配方如表1所示。按照以下方法制备:

[0052]

步骤一、按配比称取各组分;

[0053]

步骤二、先将顺式-1,4-聚异戊二烯橡胶投入密炼机密炼,然后加入氧化锌、硬脂酸、防老剂rd、防老剂4020、钴盐、氧化钙、增粘树脂、亚甲基受体化合物密炼,然后加入n660炭黑和n220炭黑密炼,最后加入操作油密炼,密炼均匀后,排胶出片,得到密炼胶片;密炼机起始温度低于70℃,排胶温度不超过155℃,密炼时间为4~10min;

[0054]

步骤三、将步骤二得到密炼胶片在开炼机上开炼,开炼过程中加入不溶性硫磺、次磺酰胺类促进剂、亚甲基给体化合物和防焦剂ctp,开炼均匀后,出片,得到混炼胶片,即轮胎钢圈胶;开炼机的前后辊温为50

±

5℃,开炼工艺按gb/t 6038执行。

[0055]

表1实施例1~4的轮胎钢圈胶的配方

[0056][0057][0058]

对比例1~3

[0059]

对比例1~3的轮胎钢圈胶的配方如表2所示。按照以下方法制备:

[0060]

步骤一、按配比称取各组分;

[0061]

步骤二、先将烟片1号、顺式-1,4-聚异戊二烯橡胶投入密炼机密炼,然后加入氧化锌、防老剂rd、防老剂4020、钴盐、氧化钙和亚甲基受体化合物密炼,然后加入n660炭黑和n220炭黑密炼,最后加入操作油密炼,密炼均匀后,排胶出片,得到密炼胶片;密炼机起始温度低于70℃,排胶温度不超过155℃,密炼时间为4~10min;

[0062]

步骤三、将步骤二得到密炼胶片在开炼机上开炼,开炼过程中加入不溶性硫磺、促进剂、亚甲基给体化合物和防焦剂ctp,开炼均匀后,出片,得到混炼胶片,即轮胎钢圈胶;开炼机的前后辊温为50

±

5℃,开炼工艺按gb/t 6038执行。

[0063]

表2对比例1~3的轮胎钢圈胶的配方

[0064][0065]

[0066]

对实施例1~4和对比例1~3的轮胎钢圈胶的性能进行检测。测试结果如表3所示。

[0067]

表3实施例1~4和对比例1~3的轮胎钢圈胶的性能测试结果

[0068][0069][0070]

注:实施例1~4和对比例1~3测试样品的硫化温度145℃,时间20min。

[0071]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施例的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有实施例予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让