一种淀粉生产工艺的制作方法

2021-02-02 04:02:47|

2021-02-02 04:02:47| 330|

330| 起点商标网

起点商标网

[0001]

本发明涉及玉米深加工技术领域,具体涉及一种淀粉生产工艺。

背景技术:

[0002]

目前玉米淀粉的生产方法分为两类,即为干法提取和湿法提取,湿法提取需要对洗净的玉米粒进行浸泡,浸泡过程中加入亚硫酸以软化玉米粒、分离蛋白质,方便后续的玉米破碎与淀粉的分离提取。

[0003]

但上述浸泡过程需要在48-55度保持40-70小时以达到软化玉米、分离蛋白质的目的,该过程耗时较长,且亚硫酸具有一定的毒副作用,如果需要大规模生产玉米淀粉,则必然会需要多套浸泡设备,降低生产效率。

[0004]

中国专利文献cn103665171a公开了一种玉米淀粉生产过程中玉米浸泡的方法,包括:1)以玉米(硬粒型、马齿型、半马齿型)为原料,按与玉米质量比为1-2:1的比例加水,40-60度条件下进行初次吸水浸泡;2)经粗破碎后,加入适量的酸性蛋白酶和细胞渗透剂顺丁烯二酸二仲辛酯磺酸钠,加速酶的浸入,浸泡2-4小时;3)筛网分离,去除胚芽;4)胶体磨混合细磨,经100目筛,去皮得浆,得到淀粉与蛋白的混合物;5)离心分离,分别收集蛋白和淀粉,并在50度下干燥即可。

[0005]

上述专利文献虽然将浸泡时间缩短至2-4小时,但其所用细胞渗透剂顺丁烯二酸二仲辛酯磺酸钠为化工助剂,主要应用于印染工业,食品安全性存疑。

[0006]

因此能找到一种大幅缩短浸泡时间,同时避免使用有害物质参与的玉米淀粉提取方法则显得极具价值。

技术实现要素:

[0007]

为解决上述技术中存在的问题,本发明提供一种淀粉生产工艺,将玉米原料经清水浸泡、洗净、沥干的玉米粒用液氮速冻后破碎得玉米渣,再对上述玉米渣进行复合酶浸泡、胚芽分离、细磨、纤维分离、离心分离、洗涤和干燥得到玉米淀粉。

[0008]

其中优选的是,具体包括如下步骤:

[0009]

s1洗净:将玉米原料经圆筒初筛除杂、清水浸泡洗净、沥干后得洗净玉米粒;

[0010]

s2速冻:将洗净玉米粒放入搅拌槽后加入液氮搅拌至液氮完全蒸发;

[0011]

s3破碎:将速冻后的玉米粒通过破碎机破碎得玉米渣;

[0012]

s4浸泡:将玉米渣放入温水中浸泡并加复合酶,搅拌浸泡后得玉米浆,控制ph为4-5;

[0013]

s5玉米淀粉提取:对玉米浆进行胚芽分离、细磨、纤维分离、离心分离、洗涤和干燥得到玉米淀粉。

[0014]

上述任一方案中优选的是,步骤s1中,清水浸泡时间为20-40分钟,所述洗净玉米粒的含水量为20-25%。

[0015]

上述任一方案中优选的是,步骤s2中,搅拌时间为10-15分钟,液氮液面没过洗净

玉米粒。

[0016]

上述任一方案中优选的是,步骤s4中,浸泡时间为3-5小时,温水水温为45-60度,温水与玉米渣的体积比为(1-2):1,搅拌转速为2000-3000r/小时,通过盐酸每半小时调整ph值。

[0017]

上述任一方案中优选的是,步骤s4中所述的复合酶包括酸性蛋白酶、果胶裂解酶、纤维素酶和半纤维素酶。

[0018]

上述任一方案中优选的是,步骤s4中所述复合酶的添加量为玉米渣质量分数的1%-2%。

[0019]

上述任一方案中优选的是,所述复合酶的制备方法为:将酸性蛋白酶:果胶裂解酶按酶活力比(3-5):1配制酶液a,再将纤维素酶:半纤维素酶按酶活力比(1-3):1配制酶液b,最后将酶液a:酶液b按酶活力比(1-3):1配制复合酶,调节复合酶ph4.5并4度冷藏保存。

[0020]

上述任一方案中优选的是,步骤3中破碎后的玉米渣粒度为1毫米。

[0021]

本发明的有益效果为:本发明提供的一种淀粉生产工艺,通过将清水浸泡、洗净、沥干的玉米原料经过液氮速冻,使玉米粒内部的水分结冰膨胀,破坏玉米粒表皮、内部细胞的细胞壁和细胞膜,同时使玉米粒本身脆化,直接进行破碎,将破碎后的细胞壁、细胞膜已被破坏的玉米渣进行复合酶浸泡,可免去复合酶由外至内逐步降解玉米粒的步骤,将浸泡的时间从大于40小时大幅缩减至3-5小时。

附图说明

[0022]

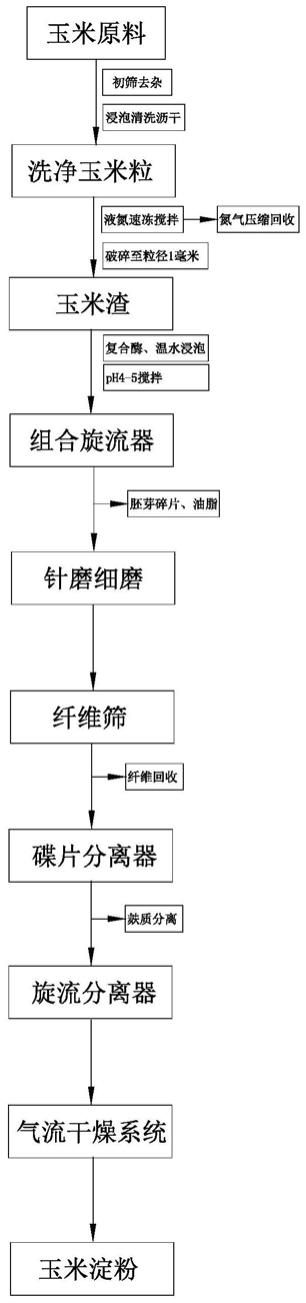

下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0023]

图1是本发明的淀粉提取流程方块图。

具体实施方式

[0024]

下面对本发明实施例中的技术方案进行清楚、完整地描述。在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0025]

本发明的主要工艺流程为:

[0026]

1.洗净:将玉米原料经圆筒初筛(依次使用初清筛和清理筛)除去大部分杂质,再将玉米原料放置于清水浸泡20-40分钟后过筛冲洗得洗净玉米粒,洗净后的玉米粒含水量为20%-25%;

[0027]

圆筒初清筛,用来除去玉米中的大粒杂质,外层筛孔为6mm,内层筛孔18

×

18mm;圆筒清理筛,用来除去玉米中的小粒杂质,外层筛孔为6mm,内层筛孔16

×

16mm。

[0028]

2.速冻:将洗净玉米粒放入搅拌槽或搅拌罐后加入液氮至基本淹没玉米粒,搅拌10-15分钟至液氮完全蒸发,液氮速冻可使玉米表皮细胞以及内部细胞内的水分膨胀,破碎细胞膜、细胞壁和表皮组织,且液氮蒸发完全后玉米粒表面较为干燥,玉米粒本身变脆易于破碎。

[0029]

3.破碎:将速冻后的玉米粒通过破碎机破碎得玉米渣,破碎采用颗粒破碎机至粒度1毫米,破碎完成后或过程中加水冲洗。

[0030]

4.浸泡:将玉米渣放入搅拌罐内的45-60度温水中浸泡,并加入复合酶,浸泡时间为3-5小时,温水水温为45-60度,温水与玉米渣的体积比为(1-2):1,搅拌转速为2000-3000r/小时,通过盐酸每半小时调整ph为4-5,经过速冻破碎后的玉米粒的大部分细胞膜以及细胞壁均被破碎,所以本步骤相较于传统淀粉生产方法可将浸泡时间大幅度缩短,仅需要3-5小时即可完成对玉米中蛋白质网、纤维以及果皮的破坏降解,使玉米中的淀粉与非淀粉成分分离开;

[0031]

其中,复合酶的添加量为玉米渣质量分数的1%-2%;该复合酶由酸性蛋白酶、果胶裂解酶、纤维素酶和半纤维素酶组成,酸性蛋白酶负责蛋白质网等蛋白质的降解、果胶裂解酶负责果皮内的果胶降解、纤维素酶和半纤维素酶负责裂解分离玉米粒中的纤维素。

[0032]

上述复合酶的制备方法为:将酸性蛋白酶:果胶裂解酶按酶活力比(3-5):1配制酶液a,再将纤维素酶:半纤维素酶按酶活力比(1-3):1配制酶液b,最后将酶液a:酶液b按酶活力比(1-3):1配制复合酶,调节复合酶ph4.5并4度冷藏保存。

[0033]

果胶裂解酶:夏盛集团fdy-2211,半纤维素酶:士锋生物9025-56-3,纤维素酶:士锋生物9012-54-8,酸性蛋白酶:士锋生物9025-49-4。

[0034]

5.玉米淀粉提取:对玉米浆依次放入组合旋流器进行胚芽分离、针磨细磨、纤维筛纤维分离、碟片离心机离心分离、旋流分离器洗涤和气流干燥系统干燥后得到玉米淀粉。

[0035]

其中,

[0036]

胚芽分离使用采用dpx22.5型旋流器,分离油脂和胚芽碎片;

[0037]

细磨采用zm-1000针式冲击磨,经反复打击而粉碎,使淀粉颗粒最大限度的游离出来;

[0038]

纤维分离采用六级逆流洗涤,即六次洗涤和六次筛分,使用设备为qs-585-3型曲筛,缝75μm;

[0039]

离心分离采用sda260型碟片离心机进行麸质分离;

[0040]

洗涤采用lxlo型旋流分离器洗脱剩余蛋白质。

[0041]

实施例一

[0042]

一种淀粉生产工艺,包括如下步骤:

[0043]

1.洗净:将玉米原料经圆筒初筛,再将玉米原料放置于清水浸泡40分钟后过筛冲洗得洗净玉米粒,洗净后的玉米粒含水量为25%;

[0044]

2.速冻:将洗净玉米粒放入搅拌罐后加入液氮至基本淹没玉米粒,搅拌15分钟至液氮完全蒸发。

[0045]

3.破碎:将速冻后的玉米粒通过破碎机破碎得粒径为1毫米的玉米渣。

[0046]

4.浸泡:将玉米渣放入搅拌罐内的55度温水中浸泡3小时,并加入玉米渣质量分数的2%的复合酶,温水与玉米渣的体积比为1:1,搅拌转速为3000r/小时,通过盐酸每半小时调整,酸碱度保持为ph4;

[0047]

其中,复合酶的制备方法为:将酸性蛋白酶:果胶裂解酶按酶活力比5:1配制酶液a,再将纤维素酶:半纤维素酶按酶活力比2:1配制酶液b,最后将酶液a:酶液b按酶活力比3:1配制复合酶,调节复合酶ph为4.5并在4摄氏度下冷藏保存。

[0048]

5.玉米淀粉提取:对玉米浆依次放入组合旋流器进行胚芽分离、针磨细磨、纤维筛纤维分离、碟片离心机离心分离、旋流分离器洗涤和气流干燥系统干燥后得到玉米淀粉,收

率79.6%。

[0049]

实施例二

[0050]

一种淀粉生产工艺,包括如下步骤:

[0051]

1.洗净:将玉米原料经圆筒初筛,再将玉米原料放置于清水浸泡30分钟后过筛冲洗得洗净玉米粒,洗净后的玉米粒含水量为22%;

[0052]

2.速冻:将洗净玉米粒放入搅拌罐后加入液氮至基本淹没玉米粒,搅拌15分钟至液氮完全蒸发。

[0053]

3.破碎:将速冻后的玉米粒通过破碎机破碎得粒径为1毫米的玉米渣。

[0054]

4.浸泡:将玉米渣放入搅拌罐内的60度温水中浸泡4小时,并加入玉米渣质量分数的2%的复合酶,温水与玉米渣的体积比为2:1,搅拌转速为3000r/小时,通过盐酸每半小时调整,酸碱度保持为ph4;

[0055]

其中,复合酶的制备方法为:将酸性蛋白酶:果胶裂解酶按酶活力比3:1配制酶液a,再将纤维素酶:半纤维素酶按酶活力比2:1配制酶液b,最后将酶液a:酶液b按酶活力比2:1配制复合酶,调节复合酶为ph4.5并4摄氏度度下冷藏保存。

[0056]

5.玉米淀粉提取:对玉米浆依次放入组合旋流器进行胚芽分离、针磨细磨、纤维筛纤维分离、碟片离心机离心分离、旋流分离器洗涤和气流干燥系统干燥后得到玉米淀粉,收率74.2%。

[0057]

实施例三

[0058]

一种淀粉生产工艺,包括如下步骤:

[0059]

1.洗净:将玉米原料经圆筒初筛,再将玉米原料放置于清水浸泡20分钟后过筛冲洗得洗净玉米粒,洗净后的玉米粒含水量为20%;

[0060]

2.速冻:将洗净玉米粒放入搅拌罐后加入液氮至基本淹没玉米粒,搅拌10分钟至液氮完全蒸发,蒸发氮气通过风机引流压缩回收。

[0061]

3.破碎:将速冻后的玉米粒通过破碎机破碎得粒径为1毫米的玉米渣。

[0062]

4.浸泡:将玉米渣放入搅拌罐内的55度温水中浸泡5小时,并加入玉米渣质量分数的1%的复合酶,温水与玉米渣的体积比为2:1,搅拌转速为2500r/小时,通过盐酸每半小时调整,酸碱度保持为ph5;

[0063]

其中,复合酶的制备方法为:将酸性蛋白酶:果胶裂解酶按酶活力比3:1配制酶液a,再将纤维素酶:半纤维素酶按酶活力比1:1配制酶液b,最后将酶液a:酶液b按酶活力比3:1配制复合酶,调节复合酶ph为4.5并在4摄氏度下冷藏保存。

[0064]

5.玉米淀粉提取:对玉米浆依次放入组合旋流器进行胚芽分离、针磨细磨、纤维筛纤维分离、碟片离心机离心分离、旋流分离器洗涤和气流干燥系统干燥后得到玉米淀粉,收率71.9%。

[0065]

实施例四

[0066]

一种淀粉生产工艺,包括如下步骤:

[0067]

1.洗净:将玉米原料经圆筒初筛,再将玉米原料放置于清水浸泡20分钟后过筛冲洗得洗净玉米粒,洗净后的玉米粒含水量为20%;

[0068]

2.速冻:将洗净玉米粒放入搅拌罐后加入液氮至基本淹没玉米粒,搅拌15分钟至液氮完全蒸发。

[0069]

3.破碎:将速冻后的玉米粒通过破碎机破碎得粒径为1毫米的玉米渣。

[0070]

4.浸泡:将玉米渣放入搅拌罐内的50度温水中浸泡5小时,并加入玉米渣质量分数的1%的复合酶,温水与玉米渣的体积比为2:1,搅拌转速为2000r/小时,通过盐酸每半小时调整,酸碱度保持为ph5;

[0071]

其中,复合酶的制备方法为:将酸性蛋白酶:果胶裂解酶按酶活力比3:1配制酶液a,再将纤维素酶:半纤维素酶按酶活力比2:1配制酶液b,最后将酶液a:酶液b按酶活力比2:1配制复合酶,调节复合酶ph为4.5并在4摄氏度下冷藏保存。

[0072]

5.玉米淀粉提取:对玉米浆依次放入组合旋流器进行胚芽分离、针磨细磨、纤维筛纤维分离、碟片离心机离心分离、旋流分离器洗涤和气流干燥系统干燥后得到玉米淀粉,收率68.5%。

[0073]

综上所述,本发明提供的一种玉米淀粉提取方法,相较于传统的湿法提取,可大幅减少工艺流程时间,且避免使用了有毒害的物质参与生产,既能够保证产品安全性,同时不会对环境造成化学污染,又能够保证较高的收率(79.6%)。

[0074]

此外,由于玉米粒经过液氮速冻,其细胞壁和细胞膜已经被膨胀的水分破坏,并且经过破碎后其玉米渣的粒径较小,所以相较于现有技术对针对果胶、纤维素和蛋白质网的各类酶的配比进行了调整,增加酸性蛋白酶的用量使浸泡初期就使酸性蛋白酶开始分解蛋白质网络分离蛋白质和淀粉;

[0075]

而由于玉米粒已经经过破碎,相较于现有技术中对整粒的玉米进行浸泡,玉米渣与各类酶的接触面积增加,所以仅需要较少的果胶裂解酶、纤维素酶和半纤维素酶即可达到有效提取淀粉的目的,但使用的果胶裂解酶、纤维素酶和半纤维素酶过少的话则会由于淀粉无法完全释放导致收率降低。

[0076]

下表为各类酶的不同用量配比(酶活力比),清洗浸泡40分钟,破碎后浸泡3小时的淀粉收率:

[0077]

酸性蛋白酶果胶酶纤维素酶半纤维素酶酶液a酶液b收率%51213179.631212173.53111317131212167.971114161.381215160.821211149.811211243.3

[0078]

显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让