一种用于羧基型橡胶的氧化锌硫化剂及其制备方法与流程

2021-02-02 03:02:52|

2021-02-02 03:02:52| 334|

334| 起点商标网

起点商标网

[0001]

本发明涉及橡胶制备的技术领域,特别涉及一种用于羧基型橡胶的氧化锌硫化剂及其制备方法。

背景技术:

[0002]

预分散的橡胶助剂,也叫橡胶助剂预分散母胶粒。预分散橡胶助剂是以聚合物为载体,加橡胶助剂和软化剂,通过特殊工艺将传统橡胶助剂预分散到聚合物中,得到一定浓度的均匀预分散体。预分散橡胶助剂是传统橡胶助剂的升级换代品,具有无粉尘、易分散、适合自动称量和自动连续低温混炼、提高混炼效率、储存稳定好等优点,日益受到业内重视,已在橡胶制品中大量应用。传统的粉末型橡胶助剂(促进剂、硫化剂、活性剂等)在应用过程中产生大量的粉尘,难以高效均匀地分散在橡胶中,从而具有一系列质量和能耗等问题;而预分散母胶粒则可以解决上述一系列的问题。

[0003]

目前,现有的支链中含有羧基的橡胶,如羧基丁苯橡胶、羧基丁腈橡胶等,引入羧基共聚后,橡胶的强度、热稳定性、耐寒性、耐磨性、耐挠曲性等均有所提高。羧基橡胶可用硫黄、金属氧化物、二异氰酸酯等进行硫化,其中氧化锌与羧基产生反应,交联速度优于硫磺,但也因此容易有焦烧的问题。为了改善焦烧的问题,目前其中一种做法是使用过氧化锌,过氧化锌在高温下才分解成氧化锌,避免了在较低温度时氧化锌与羧基橡胶在发生焦烧。但是过氧化锌遇水容易分解,储存稳定性差,保质期短。而且过氧化锌是过氧化物,属于强氧化剂,与可燃物混合加工,容易发生燃烧,在使用或进行预分散加工时都会存在安全隐患。

技术实现要素:

[0004]

针对现有技术存在的问题,本发明提供一种用于羧基型橡胶的氧化锌硫化剂及其制备方法,可提高生产加工安全性,延长羧基橡胶焦烧时间的同时,对羧基橡胶进行高效硫化。

[0005]

为了实现上述目的,本发明提供如下技术方案:

[0006]

一种用于羧基型橡胶的氧化锌硫化剂,其组成成分按重量百分比表示:普通氧化锌20%-30%;活性氧化锌25%-35%;纳米分散剂15%-25%;橡胶防焦剂1%-3%;加工助剂1%-5%;橡胶加工油5%-13%;橡胶载体8%-15%。

[0007]

进一步,其组成成分按重量百分比表示:普通氧化锌28%;活性氧化锌25%;纳米分散剂22%;橡胶防焦剂1.4%;加工助剂3%;橡胶加工油7%;橡胶载体13.6%。

[0008]

进一步,所述纳米分散剂为超细纳米碳酸钙。

[0009]

进一步,所述橡胶防焦剂为橡胶防焦剂ctp。

[0010]

进一步,所述加工助剂为硬脂酸、硬脂酸盐、蜡、季戊四醇硬脂酸酯中的至少一种。

[0011]

进一步,所述橡胶加工油为白矿油、环烷油或芳烃油中的至少一种。

[0012]

进一步,所述橡胶载体为三元乙丙橡胶、二元乙丙橡胶、丁苯橡胶、丁腈橡胶、顺丁

橡胶中的至少一种。

[0013]

一种用于羧基型橡胶的氧化锌硫化剂的制备方法,其包括s1:按配比称量所述组成成分,将所述普通氧化锌、所述活性氧化锌和所述纳米分散剂投入高速搅拌机中,开启所述高速搅拌机,制备得到混合粉;s2:将所述混合粉与所述橡胶防焦剂、所述加工助剂、所述橡胶加工油以及所述橡胶载体投入密闭式炼胶机中进行混炼;s3:将所述s2混炼完成的物料,投入开方式炼胶机中,进行薄通;s4:将所述s3薄通完成的物料,投入过滤机中,进行过滤掉杂质;s5:将所述s4过滤后的物料,投入切粒机中,切粒后制得粒状的所述用于羧基型橡胶的氧化锌硫化剂。

[0014]

进一步,所述s1中,设定所述高速搅拌机的搅拌转速为480-900r/min,设定搅拌时间为5~8min;所述s2中,设定所述密闭式炼胶机的混炼时间为300-480秒,设定转子转速为35-50r/min,设定最终密炼温度75-95℃;所述s3中,设定所述开方式炼胶机的辊距1.0-2.0mm,薄通2次;所述s4中,设定所述过滤机的过滤目数为100-150目,过滤压力<3000psi,过滤温度50-60℃;所述s5中,所述切粒机的温度控制在50-60℃,双锥转速为30-50r/min。

[0015]

进一步,所述过滤机为柱塞式过滤机。

[0016]

本发明的有益效果:

[0017]

本发明使用普通氧化锌与活性氧化锌进行复配并适量加入橡胶防焦剂成分,使用纳米分散填料使上述有效组分均匀分散,最终用橡胶载体以及加工油、加工助剂等制备成预分散母胶粒。可取代具有危险性的过氧化锌,用于硫化羧基橡胶,消除使用过氧化锌带来的加工安全隐患。本发明提供一种用于羧基型橡胶的氧化锌硫化剂及其制备方法,可提高生产加工安全性,延长羧基橡胶焦烧时间的同时,对羧基橡胶进行高效硫化。

附图说明

[0018]

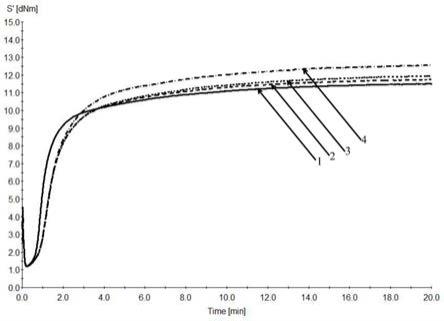

图1为本发明中制备的用于羧基型橡胶的氧化锌硫化剂的硫化曲线测试对比图。

[0019]

图2为本发明中制备的用于羧基型橡胶的氧化锌硫化剂的烧焦曲线测试对比图。

[0020]

图中,1—配方一、2—配方二、3—配方三、4—配方四

具体实施方式

[0021]

本发明提供一种用于羧基型橡胶的氧化锌硫化剂及其制备方法,可提高生产加工安全性,延长羧基橡胶焦烧时间的同时,对羧基橡胶进行高效硫化。

[0022]

本发明所提供的技术方案具体如下:

[0023]

一种用于羧基型橡胶的氧化锌硫化剂,其组成成分按重量百分比表示:普通氧化锌(zno)25%-30%;活性氧化锌25%-35%;纳米分散剂15%-25%;橡胶防焦剂1%-3%;加工助剂1%-5%;橡胶加工油5%-13%;橡胶载体8%-15%。

[0024]

本实施例中,具体优选地,上述纳米分散剂为超细纳米碳酸钙;上述橡胶防焦剂为橡胶防焦剂ctp;上述加工助剂为硬脂酸、硬脂酸盐、蜡、季戊四醇硬脂酸酯中的至少一种;上述橡胶加工油为白矿油、环烷油或芳烃油中的至少一种;上述橡胶载体为三元乙丙橡胶、二元乙丙橡胶、丁苯橡胶、丁腈橡胶、顺丁橡胶中的至少一种。

[0025]

本实施例中,上述用于羧基型橡胶的氧化锌硫化剂的制备方法包括以下步骤:

[0026]

s1:按配比称量所述组成成分,将普通氧化锌、活性氧化锌和纳米分散剂投入高速

搅拌机中,开启高速搅拌机,设定搅拌转速为480-900r/min,设定搅拌时间为5~8min制备得到混合粉;

[0027]

s2:将所述s1制备得到的混合粉与橡胶防焦剂、加工助剂、橡胶加工油以及橡胶载体投入密闭式炼胶机中,设定混炼时间为300-480秒,设定转子转速为35-50r/min,设定最终密炼温度75-95℃;

[0028]

s3:将s2混炼完成的物料,投入开方式炼胶机中,辊距1.0-2.0mm,薄通2次;

[0029]

s4:将s3薄通完成的物料,投入柱塞式过滤机中,过滤目数为100-150目,过滤压力<3000psi,过滤温度为50-60℃;

[0030]

s5:将s4过滤后的物料,投入切粒机中,切粒机的温度控制在50-60℃,双锥转速为30-50r/min,至此,切粒后制得粒状的用于羧基型橡胶的氧化锌硫化剂。

[0031]

本发明使用普通氧化锌与活性氧化锌进行复配并适量加入橡胶防焦剂成分,使用纳米分散填料使上述有效组分均匀分散,最终用橡胶载体以及加工油、加工助剂等制备成预分散母胶粒。可取代具有危险性的过氧化锌,用于硫化羧基橡胶,消除过氧化锌带来的加工安全隐患。该用于羧基型橡胶的氧化锌硫化剂及其制备方法,可提高生产加工安全性,延长羧基橡胶焦烧时间的同时,对羧基橡胶进行高效硫化。

[0032]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

实施例一:

[0034]

本实施例提供一种用于羧基型橡胶的氧化锌硫化剂,其组成成分按重量百分比表示:普通氧化锌(zno)28%、活性氧化锌25%、纳米分散剂22%、橡胶防焦剂1.4%、加工助剂3%、橡胶加工油7%、橡胶载体13.6%。

[0035]

本实施例中,具体优选地,上述纳米分散剂为超细纳米碳酸钙;上述橡胶防焦剂为橡胶防焦剂ctp;上述加工助剂为硬脂酸与季戊四醇硬脂酸酯,按1:1比例组合而成;上述橡胶加工油为偏苯三酸三辛酯totm;上述橡胶载体为丁腈橡胶。

[0036]

本实施例中,上述用于羧基型橡胶的氧化锌硫化剂的制备方法包括以下步骤:

[0037]

s1:按配比称量所述组成成分,将普通氧化锌、活性氧化锌、纳米分散剂投入高速搅拌机,开启高速搅拌机,设定搅拌转速为480r/min,设定搅拌时间7min制备得到混合粉;

[0038]

s2:将s1制备得到的混合粉与橡胶防焦剂、加工助剂、橡胶加工油以及橡胶载体投入密闭式炼胶机,设定混炼时间360秒,转子转速为43r/min,最终密炼温度85℃;

[0039]

s3:将s2混炼完成的物料,投入开方式炼胶机,辊距1.0mm,薄通2次;

[0040]

s4:将s3薄通完成的物料,投入柱塞式过滤机,过滤目数为120目,过滤压力<3000psi,过滤温度为50℃;

[0041]

s5:将s4过滤后的物料,投入切粒机,切粒机温度控制在50℃,双锥转速为35r/min,切粒后制得粒状的用于羧基型橡胶的氧化锌硫化剂。

[0042]

实施例二:

[0043]

本实施例提供一种用于羧基型橡胶的氧化锌硫化剂,其组成成分按重量百分比表示:普通氧化锌(zno)26%、活性氧化锌30%、纳米分散剂19%、防焦剂ctp 1.5%、加工助剂

3%、橡胶加工油7.5%、橡胶载体13%。

[0044]

本实施例中,具体优选地,上述纳米分散剂为超细纳米碳酸钙;上述橡胶防焦剂为橡胶防焦剂ctp;上述加工助剂为硬脂酸与季戊四醇硬脂酸酯,按1:2比例组合而成;上述橡胶加工油为偏苯三酸三辛酯totm;上述橡胶载体为丁腈橡胶。

[0045]

本实施例中,上述用于羧基型橡胶的氧化锌硫化剂的制备方法包括以下步骤:

[0046]

s1:按配比称量所述组成成分,将普通氧化锌、活性氧化锌、纳米分散剂投入高速搅拌机,开启高速搅拌机,设定搅拌转速为720r/min,设定搅拌时间6min制备得到混合粉;

[0047]

s2:将s1制备得到的混合粉与橡胶防焦剂、加工助剂、橡胶加工油以及橡胶载体投入密闭式炼胶机,设定混炼时间480秒,转子转速为50r/min,最终密炼温度90℃;

[0048]

s3:将s2混炼完成的物料,投入开方式炼胶机,辊距1.0mm,薄通2次;

[0049]

s4:将s3薄通完成的物料,投入柱塞式过滤机,过滤目数为150目,过滤压力<3000psi,过滤温度为60℃;

[0050]

s5:将s4过滤后的物料,投入切粒机,切粒机温度控制在60℃,双锥转速为45r/min,切粒后制得粒状的用于羧基型橡胶的氧化锌硫化剂。

[0051]

实施例三:

[0052]

本实施例提供一种用于羧基型橡胶的氧化锌硫化剂,其组成成分按重量百分比表示:普通氧化锌(zno)23%、活性氧化锌35%、纳米分散剂17%、防焦剂ctp 1.5%、加工助剂3%、橡胶加工油8%、橡胶载体12.5%。

[0053]

本实施例中,具体优选地,上述纳米分散剂为超细纳米碳酸钙;上述橡胶防焦剂为橡胶防焦剂ctp;上述加工助剂为硬脂酸、季戊四醇硬脂酸酯与蜡,按1:1:1比例组合而成;上述橡胶加工油为偏苯三酸三辛酯totm;上述橡胶载体为丁腈橡胶。

[0054]

本实施例中,上述用于羧基型橡胶的氧化锌硫化剂的制备方法包括以下步骤:

[0055]

s1:按配比称量所述组成成分,将普通氧化锌、活性氧化锌、纳米分散剂投入高速搅拌机,开启高速搅拌机,设定搅拌转速为900r/min,设定搅拌时间5min制备得到混合粉;

[0056]

s2:将s1制备得到的混合粉与橡胶防焦剂、加工助剂、橡胶加工油以及橡胶载体投入密闭式炼胶机,设定混炼时间400秒,转子转速为50r/min,最终密炼温度90℃;

[0057]

s3:将s2混炼完成的物料,投入开方式炼胶机,辊距1.5mm,薄通2次;

[0058]

s4:将s3薄通完成的物料,投入柱塞式过滤机,过滤目数为150目,过滤压力<3000psi,过滤温度为50℃;

[0059]

s5:将s4过滤后的物料,投入切粒机,切粒机温度控制在55℃,双锥转速为50r/min,切粒后制得粒状的用于羧基型橡胶的氧化锌硫化剂。

[0060]

本发明使用普通氧化锌与活性氧化锌进行复配并适量加入橡胶防焦剂成分,使用纳米分散填料使上述有效组分均匀分散,最终用橡胶载体以及加工油、加工助剂等做成预分散母胶粒,可取代具有危险性的过氧化锌,用于硫化羧基橡胶,消除过氧化锌带来的加工安全隐患。该用于羧基型橡胶的氧化锌硫化剂及制备方法,可提高生产加工安全性,延长羧基橡胶焦烧时间的同时,对羧基橡胶进行高效硫化。

[0061]

为了验证本发明的有益效果,以羧基橡胶中的羧基丁腈橡胶为例,将本发明实施例1、实施例2和实施例3所制得的用于羧基型橡胶的氧化锌硫化剂(名称:xzno-75gn),以及过氧化锌zno2,添加到适当剂量(按照下述重量份)的羧基丁腈橡胶、加工助剂、补强剂、防

老剂、增塑剂、硫化剂、促进剂等原料中(形成4个对比配方),经过开炼加工制得均匀分散的橡胶混炼胶,然后分别进行硫化对比测试和焦烧对比测试。

[0062]

现在按表1中各组合成分,制备混炼胶(4个对比配方)进行硫化对比测试和焦烧对比测试,4个对比配方的重量份具体如下:

[0063][0064][0065]

表1 4个对比配方的重量份

[0066]

将表1中4组对比配方,分别加入于开炼机上进行混炼均匀后,进行170℃/20分钟流变曲线测试,具体参见图1以及下述表2。

[0067]

项目配方1配方2配方3配方4最高转矩(dnm)11.5211.7611.9512.56最低转矩(dnm)1.211.161.171.19硫化焦烧时间ts2(分钟)00:4801:0201:0301:03正硫化时间tc90(分钟)05:3105:4205:5206:08

[0068]

表2用于羧基型橡胶的氧化锌硫化剂的硫化测试对比结果

[0069]

由表2的数据,以及图1可以看出,本发明提供的用于羧基型橡胶氧化锌硫化剂在没有添加具有危险性的过氧化锌情况下,使用氧化锌复合配方,不但可以高效硫化羧基型橡胶,且硫化最高转矩更高,硫化焦烧时间更长。

[0070]

为进一步验证焦烧时间,将表1中4组对比配方,分别加入于开炼机上进行混炼均匀后,利用门尼机进行125℃焦烧对比测试,具体参见图2以及下述表3。

[0071]

项目配方1配方2配方3配方4焦烧时间t3(分钟)3:514:214:224:34

焦烧时间t5(分钟)4:395:275:455:31焦烧时间t18(分钟)7:5910:1110:3910:29

[0072]

表3用于羧基型橡胶的氧化锌硫化剂的焦烧对比结果

[0073]

由表3的数据,以及图2可以看出,本发明提供的用于羧基型橡胶的氧化锌硫化剂用于硫化羧基型橡胶时,比过氧化锌的焦烧时间更长,防焦烧效果更好,从而使混炼胶的存储稳定性、加工性更佳。

[0074]

以上实施例仅用以说明本发明的技术方案而非限制,参照较佳实施例对本发明进行了详细说明,本领域技术人员应当理解,对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围的方案,均应涵盖在本发明的权利要求范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让