一种提高环氧丙烷收率的CHPPO装置和方法与流程

2021-02-02 03:02:09|

2021-02-02 03:02:09| 358|

358| 起点商标网

起点商标网

一种提高环氧丙烷收率的chppo装置和方法

技术领域

[0001]

本发明涉及po生产工艺领域,尤其涉及一种chppo装置环氧化单元中通过切换反应器使催化剂活性逐级提高并将丙烯原料与反应产物进行换热以增加chp转化率、提高po选择性和po收率的方法,可应用于大规模商业化chppo工艺装置生产环氧丙烷中。

背景技术:

[0002]

环氧丙烷作为一种重要的基础有机化工原料,具有较大的表面张力、很高的反应活性。工业上主要用于制备聚醚多元醇,丙二醇、醇胺、聚氨酯和各类非离子表面活性剂,其衍生物被广泛应用于化工、石化、医药、农药、日化、食品、建筑、家电、汽车、纺织等行业。传统的工业化生产环氧丙烷po的方法主要有氯醇法chpo、乙苯共氧化法po/sm、异丁烷共氧化法po/tba、过氧化氢氧化法hppo等。然而,现有的环氧丙烷生产工艺氯醇法chpo、乙苯共氧化法po/sm、异丁烷共氧化法po/tba、过氧化氢氧化法hppo分别具有污染重、腐蚀大、流程长、联产品多、成本高、爆炸危险性大等缺点。因此,各国都在积极开发绿色清洁、流程简单、经济安全的异丙苯氧化法chppo环氧丙烷生产技术。

[0003]

异丙苯氧化法chppo工艺技术的过氧化氢异丙苯chp与丙烯c3h6制备环氧丙烷po主要包括三个反应过程:(1)空气氧化异丙苯制备过氧化氢异丙苯chp;(2)过氧化氢异丙苯chp与丙烯c3h6在固定床多相催化剂存在条件下发生环氧化反应生产环氧丙烷po和α,α-二甲基苄醇dmba;(3)α,α-二甲基苄醇dmba与h2在催化剂存在条件下发生氢解反应生成异丙苯,异丙苯循环返回到氧化单元生产过氧化氢异丙苯chp。

[0004]

现有技术中的发明专利申请号为201310236989.1过氧化氢异丙苯与丙烯环氧化的方法,公开了一种过氧化氢异丙苯与丙烯环氧化的方法,主要解决现有技术存在反应温升较高、以及为保持较高的反应效率需要较高的丙烯与过氧化氢异丙苯的摩尔比的问题。本发明通过采用原料过氧化氢异丙苯与丙烯液相进入反应区,在环氧化反应温度为15~160℃、压力为1.0~12.0mpa、丙烯与过氧化氢异丙苯的总摩尔比为2~30的条件下,原料与ti-二氧化硅催化剂接触进行环氧化反应生成环氧丙烷;其中,含环氧丙烷的环氧化反应产物部分循环至反应区入口的技术方案较好地解决了该问题,可用于过氧化氢异丙苯与丙烯环氧化制环氧丙烷的工业生产中。在实施例中,过氧化氢异丙苯chp转化率为99.4~99.5%,环氧丙烷po选择性为96.0~96.2%。

[0005]

发明专利申请号为201510268975.7一种反应器及利用该反应器制备环氧丙烷的方法,公开的反应器中部填充有环氧化催化剂,顶壁设置有气体出口,上部侧壁设置有液体出口,下部侧壁设置有1或2组喷射器,每组喷射器包括2个喷射器,两者分布在同一个平面且互为对称;喷射器由喷管和与喷管相连的喷嘴构成,喷嘴为截头圆锥形,喷嘴与喷管相连的一端的直径大于另一端,喷嘴伸入固定床反应器内,喷管分为2段,喷管远离喷嘴的一段为圆柱形,另一段为截头圆锥形,喷管远离喷嘴一端的直径大于与喷嘴相连的一端的直径;还公开利用该反应器和由该反应器串联而成的反应系统制备环氧丙烷的方法,该反应器能够实现反应物料高速对撞混合,强化反应物料间的相间混合,增强传热传质效果,提高了异

丙苯过氧化氢转化率和环氧丙烷选择性。在实施例中,过氧化氢异丙苯chp转化率为90.1~99.5%,环氧丙烷po选择性为91.6~98.2%。

[0006]

在过氧化氢异丙苯与丙烯发生环氧化反应生产环氧丙烷和α,α-二甲基苄醇的过程中,随着反应物料逐级通过环氧化反应器,反应原料摩尔分率逐级减少,反应产物摩尔分率逐级增大。在固定床多相催化剂活性相同的条件下,由于环氧化反应是放热反应,前级反应器的反应原料摩尔分率大,反应激烈,温升高,环氧丙烷选择性低;后级反应器的反应原料摩尔分率小,反应缓和,温升低,过氧化氢异丙苯转化率低。随着大规模chppo工艺生产装置环氧化反应器运行时间的增加,环氧化反应器中的固定床多相催化剂活性而逐渐降低。在过氧化氢异丙苯与丙烯摩尔分率相同的条件下,一个反应器运行周期内,反应器运行前期催化剂活性高,反应激烈,温升高,环氧丙烷选择性低;反应器运行后期催化剂活性低,反应缓和,温升低,过氧化氢异丙苯转化率低。因此工业化chppo生产装置环氧化单元需要综合考虑反应原料摩尔分率、反应温升、催化剂活性等因素以增加chp转化率、提高po选择性、po收率和综合利用环氧化反应热。

[0007]

现有技术中的发明专利申请号201310236989.1仅仅公开了含环氧丙烷的环氧化反应产物部分循环至反应区入口以降低反应温升并减少丙烯与过氧化氢异丙苯摩尔比的技术方案;发明专利申请号为201510268975.7仅仅公开了制备环氧丙烷反应器设备内部的结构和设备之间的组合的技术方案;上述现有技术发明专利的过氧化氢异丙苯转化率为90.1~99.5%,环氧丙烷选择性为91.6~98.2%,环氧丙烷收率为82.5~97.7%,没有环氧化单元提高环氧丙烷收率的技术手段,更没有对环氧化反应放热进行综合利用的技术措施,存在过氧化氢异丙苯转化率低、环氧丙烷选择性低、环氧丙烷收率低,环氧化反应热无法综合利用的问题。

技术实现要素:

[0008]

本发明针对现有技术的不足,提供了一种提高环氧丙烷收率的chppo装置和方法。在过氧化氢异丙苯与丙烯环氧化反应制备环氧丙烷过程中,综合考虑反应原料摩尔分率、反应温升、催化剂活性等因素,对环氧化单元工艺流程进行了优化,通过切换串联的环氧化反应器使催化剂活性由逻辑1位反应器向逻辑末位反应器逐级提高并将丙烯原料与环氧化一级反应逻辑1位反应器出口反应产物进行换热。在反应原料摩尔分率逐级降低的条件下,催化剂活性逐级提高,从而逐渐加深环氧化反应,由此增加了chp转化率、提高了po选择性和po收率、并能够综合利用回收环氧化反应热量。

[0009]

为实现上述目的,本发明采用以下技术方案:

[0010]

本发明的第一方面是提供一种提高环氧丙烷收率的chppo装置,生产规模为100吨/年~80万吨/年,包括氧化单元、环氧化单元、分离单元、氢解单元和压缩单元;

[0011]

其中,上述环氧化单元包括环氧化一级反应系统、丙烯预热换热系统、环氧化一级反应产物冷却系统、丙烯原料加热系统、环氧化二级反应系统和环氧化二级反应产物冷却系统;

[0012]

上述环氧化一级反应系统包括m台串联的环氧化一级反应器,分别为环氧化一级反应逻辑1~m位反应器;

[0013]

上述环氧化二级反应系统包括n台串联的环氧化一级反应器,分别为环氧化二级

反应逻辑1~n位反应器;

[0014]

上述串联的m台环氧化一级反应器与串联的n台环氧化二级反应器也串联连接;

[0015]

上述丙烯预热换热系统包括m台丙烯预热换热器,分别为丙烯预热1~m号换热器;

[0016]

上述丙烯原料加热系统包括1台丙烯原料加热器,该丙烯原料加热器入口管路与丙烯预热换热器出口管路连接;

[0017]

上述环氧化一级反应产物冷却系统包括m台环氧化一级反应产物冷却器,分别为环氧化一级反应产物1~m号冷却器;

[0018]

上述环氧化二级反应产物冷却系统包括n台环氧化二级反应产物冷却器,分别为环氧化二级反应产物1~n号冷却器;

[0019]

其中,m≥1,n≥1,且m=n;

[0020]

当m=1时,上述环氧化一级反应逻辑1位反应器、丙烯预热1号换热器、环氧化一级反应产物1号冷却器和环氧化二级反应逻辑1位反应器通过管路依次连接;

[0021]

当m≥2时,上述环氧化一级反应逻辑1~(m-1)位反应器和其对应的下一位环氧化一级反应器之间的连接管路上依次设置有1台丙烯预热换热器和1台环氧化一级反应产物冷却器,该丙烯预热换热器和环氧化一级反应产物冷却器的位号分别为1~(m-1)号;上述环氧化一级反应逻辑m位反应器、丙烯预热m号换热器、环氧化一级反应产物m号冷却器、环氧化二级反应逻辑1位反应器通过管路依次连接;

[0022]

当n=1时,上述环氧化二级反应逻辑1位反应器、环氧化二级反应产物1号冷却器和分离单元通过管路依次连接;

[0023]

当n≥2时,上述环氧化二级反应逻辑1~(n-1)位反应器和其对应的下一位环氧化二级反应器之间的连接管路上设置有1台环氧化二级反应产物冷却器,该环氧化二级反应产物冷却器的位号为1~(n-1)号;上述述环氧化二级反应逻辑n位反应器与环氧化二级反应产物n号冷却器通过管路连接;

[0024]

上述分离单元的一管路经由上述压缩单元与新鲜丙烯进料管路汇合成第一总管路,该第一总管路设置有m条侧线管路分别与丙烯预热1~m号换热器的新鲜丙烯进口管路连接;该丙烯预热1~m号换热器的新鲜丙烯出口均设置有管路汇合成第二总管路经由上述丙烯原料加热器连接到环氧化一级反应逻辑1位反应器的顶部;

[0025]

上述分离单元的另一管路和氢气进料管路分别经由上述氢解单元形成一条管路与新鲜异丙苯进料管路汇合与氧化单元连接,空气进料管路也与氧化单元连接;氧化单元的氧化产物出口管路与第二总管路汇合与环氧化一级反应逻辑1位反应器的顶部连接;

[0026]

上述环氧化二级反应产物n号冷却器出口与分离单元进口通过管路连接,该分离单元还设置有环氧丙烷产品出料管路。

[0027]

进一步,环氧化一级反应系统和环氧化二级反应系统中的反应器均为串联切换操作,当逻辑1位反应器由于催化剂失活需更换催化剂时,逻辑2位反应器切换成逻辑1位反应器,依此类推,在原逻辑1位反应器更换催化剂后,将原逻辑1位反应器切换为逻辑末位反应器。这样可使串联的反应器中催化剂活性由逻辑1位反应器向逻辑末位反应器逐级提高,使环氧化反应逐步深入,直到反应产物离开逻辑末位反应器。此外,由于进入环氧化二级反应系统的环氧化反应比较缓和,放热量小,回收能量有限,故不设置物料换热工艺流程。

[0028]

本发明的第二方面是提供基于上述chppo装置的提高环氧丙烷收率的方法,包括

如下步骤:

[0029]

步骤一,氧化:来自界外的空气进入氧化单元,来自界外的新鲜异丙苯和来自氢解单元的循环异丙苯合并后也进入氧化单元,在氧化单元中发生异丙苯氧化反应生成过氧化氢异丙苯。

[0030]

步骤二,环氧化:来自界外的新鲜丙烯和来自压缩单元的循环丙烯合并经环氧化一级反应逻辑1位反应器流出的一级反应逻辑1位反应器反应产物在丙烯预热换热器内换热并经低压蒸汽在丙烯原料1号加热器内加热后与过氧化氢异丙苯混合。首先进入环氧化一级反应逻辑1位反应器顶部,在此环氧化一级反应逻辑1位反应器中开始进行环氧化反应生成一级反应逻辑1位反应器反应产物(环氧丙烷和α,α-二甲基苄醇),该一级反应逻辑1位反应器反应产物由环氧化一级反应逻辑1位反应器底部流出,通过丙烯预热1号换热器和新鲜丙烯换热并通过环氧化一级反应产物1号冷却器循环冷却水进行冷却。其次进入环氧化一级反应逻辑2位反应器顶部,在此环氧化一级反应逻辑2位反应器中继续进行环氧化反应生成一级反应逻辑2位反应器反应产物(环氧丙烷和α,α-二甲基苄醇),该一级反应逻辑2位反应器反应产物由环氧化一级反应逻辑2位反应器底部流出,通过反应产物冷却器循环冷却水进行冷却。依此类推,至环氧化一级反应逻辑m位反应器继续进行环氧化反应生成一级反应逻辑m位反应器反应产物(环氧丙烷和α,α-二甲基苄醇)。在反应原料摩尔分率逐级降低的条件下,催化剂活性逐级提高,从而逐级提高环氧化反应的深度;环氧化一级反应逻辑1位反应器对应的丙烯预热1号换热器投用,其余丙烯预热换热器停用。上述一级反应逻辑m位反应器反应产物通过环氧化一级反应产物m号冷却器循环冷却水进行冷却;之后送入环氧化二级反应逻辑1位反应器顶部,在此环氧化二级反应逻辑1位反应器中继续进行环氧化反应生成二级反应逻辑1位反应器反应产物(环氧丙烷和α,α-二甲基苄醇),该二级反应逻辑1位反应器反应产物由环氧化二级反应逻辑1位反应器底部流出,通过环氧化二级反应产物1号冷却器循环冷却水进行冷却。依此类推,至环氧化二级反应逻辑n位反应器和环氧化二级反应产物n号冷却器。在反应原料摩尔分率逐级降低的条件下,催化剂活性逐级提高,从而逐级提高环氧化反应的深度。

[0031]

步骤三,分离:从环氧化二级反应产物n号冷却器流出含环氧丙烷、α,α-二甲基苄醇、循环丙烯等组分的反应产物送入分离单元,经过分离单元多塔精馏分离得到循环丙烯、α,α-二甲基苄醇和环氧丙烷产品,其中环氧丙烷产品送出界外。

[0032]

步骤四,氢解:来自界外的氢气和来自分离单元的α,α-二甲基苄醇进入氢解单元,在催化剂存在的条件下,氢气和α,α-二甲基苄醇发生氢解反应生成循环异丙苯,返回并与新鲜异丙苯合并进入到氧化单元。

[0033]

步骤五,压缩:从分离单元流出的循环丙烯经过压缩单元-丙烯压缩机增压后返回并与新鲜丙烯合并进入到环氧化单元。

[0034]

进一步地,环氧化一级反应器的操作温度为40~180℃,操作压力为0.6~15.0mpaa,新鲜丙烯进料与过氧化氢异丙苯进料的摩尔比为1~50:1,过氧化氢异丙苯进料的质量浓度为2~95%,过氧化氢异丙苯进料的重量空速为0.1~8.0h-1

,环氧化一级反应器串联数量为m=1~10台,环氧化一级反应器装填催化剂的寿命为1~24个月,环氧化一级反应器运行周期为0.5~12个月。

[0035]

进一步优选地,环氧化一级反应器的操作温度为60~160℃,操作压力为2.0~

12.0mpaa,新鲜丙烯进料与过氧化氢异丙苯进料的摩尔比为2~40:1,过氧化氢异丙苯进料的质量浓度为4~90%,过氧化氢异丙苯进料的重量空速为0.2~5.0h-1

,环氧化一级反应器串联数量为m=2~8台,环氧化一级反应器装填催化剂的寿命为2~12个月,环氧化一级反应器运行周期优选范围为1~9个月

[0036]

更优地,环氧化一级反应器的的操作温度为80~140℃,操作压力为3.0~9.0mpaa,新鲜丙烯进料与过氧化氢异丙苯进料的摩尔比为4~20:1,过氧化氢异丙苯进料的质量浓度为8~80%,过氧化氢异丙苯进料的重量空速为0.4~2.0h-1

,环氧化一级反应器串联数量为m=3~6台,环氧化一级反应器装填催化剂的寿命为3~6个月,环氧化一级反应器运行周期为3~6个月。

[0037]

进一步地,环氧化二级反应器的操作温度为40~180℃,操作压力为0.1~12.0mpaa,环氧化二级反应器串联数量为n=1~10台,环氧化二级反应器装填催化剂的寿命为1~24个月,二级环氧化反应器运行周期为0.5~12个月。

[0038]

进一步优选地,环氧化二级反应器的操作温度为60~160℃,操作压力为1.0~10.0mpaa,环氧化二级反应器串联数量为n=2~8台,环氧化二级反应器装填催化剂的寿命为2~12个月,环氧化二级反应器运行周期为1~9个月。

[0039]

更优地,环氧化二级反应器的操作温度为80~140℃,操作压力为2.0~7.0mpaa,环氧化二级反应器串联数量为n=3~6台,环氧化二级反应器装填催化剂的寿命为3~6个月,环氧化二级反应器运行周期为3~6个月。

[0040]

本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

[0041]

本发明涉及一种提高环氧丙烷收率的chppo装置和方法,在生产规模为100吨/年~80万吨/年的chppo装置中,采用了优化的环氧化单元工艺流程,通过切换串联的环氧化反应器使催化剂活性由逻辑1位反应器向逻辑末位反应器逐级提高并将丙烯原料与环氧化一级反应逻辑1位反应器出口反应产物进行换热。随着反应原料摩尔分率逐级减少,催化剂活性逐级提高,从而逐渐加深环氧化反应,由此过氧化氢异丙苯转化率从现有技术90.1~99.5%提高到99.5~99.6%,环氧丙烷选择性从现有技术91.6~98.2%提高到98.2~98.6%,环氧丙烷收率从现有技术82.5~97.7%提高到97.7~98.2%;同时回收环氧化反应热176.2~183.4千卡/千克po,降低了低压蒸汽和循环冷却水消耗,减少了工艺设备数量,节约了设备工程建设投资和操作运行费用成本,取得了较好的技术效果。

附图说明

[0042]

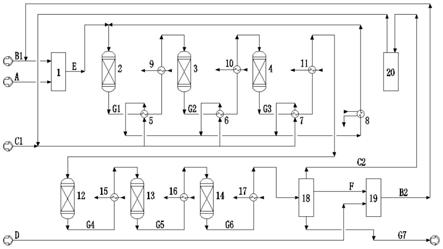

图1为一种提高chppo装置环氧丙烷收率的方法工艺流程简图;以3台一级环氧化反应器串联和3台二级环氧化反应器串联为例;

[0043]

1-氧化单元;2-环氧化一级反应逻辑1位反应器;3-环氧化一级反应逻辑2位反应器;4-环氧化一级反应逻辑3位反应器;5-丙烯预热1号换热器;6-丙烯预热2号换热器;7-丙烯预热3号换热器;8-丙烯原料加热器;9-环氧化一级反应产物1号冷却器;10-环氧化一级反应产物2号冷却器;11-环氧化一级反应产物3号冷却器;12-环氧化二级反应逻辑1位反应器;13-环氧化二级反应逻辑2位反应器;14-环氧化二级反应逻辑3位反应器;15-环氧化二级反应产物1号冷却器;16-环氧化二级反应产物2号冷却器;17-环氧化二级反应产物3号冷却器;18-分离单元;19-氢解单元;20-压缩单元;a-空气;b1-新鲜异丙苯;b2-循环异丙苯;

c1-新鲜丙烯;c2-循环丙烯;d-氢气;e-过氧化氢异丙苯;f-α,α-二甲基苄醇;g1-一级反应逻辑1位反应器反应产物;g2-一级反应逻辑2位反应器反应产物;g3-一级反应逻辑3位反应器反应产物;g4-二级反应逻辑1位反应器反应产物;g5-二级反应逻辑2位反应器反应产物;g6-二级反应逻辑3位反应器反应产物;g7-环氧丙烷产品。

[0044]

仍然以3台一级环氧化反应器串联和3台二级环氧化反应器串联为例,发明专利一种提高chppo装置环氧丙烷收率的方法工艺流程描述如下:

[0045]

a)氧化:来自界外的空气a进入氧化单元1,来自界外的新鲜异丙苯b1和来自氢解单元的循环异丙苯b2合并后也进入氧化单元1,在氧化单元1中发生异丙苯氧化反应生成过氧化氢异丙苯e。

[0046]

b)环氧化:来自界外的新鲜丙烯c1和来自压缩单元的循环丙烯c2合并经环氧化一级反应逻辑1位反应器流出的一级反应逻辑1位反应器反应产物g1在丙烯预热1号换热器5内换热并经低压蒸汽在丙烯原料加热器8内加热后与过氧化氢异丙苯e混合。首先进入环氧化一级反应逻辑1位反应器2顶部,在固定床多相催化剂存在条件下,在此环氧化一级反应逻辑1位反应器2中开始进行环氧化反应生成环氧丙烷和α,α-二甲基苄醇,一级反应逻辑1位反应器反应产物g1由环氧化一级反应逻辑1位反应器2底部流出,通过丙烯预热1号换热器5和丙烯换热并通过环氧化一级反应产物1号冷却器9循环冷却水进行冷却。其次进入环氧化一级反应逻辑2位反应器3顶部,在固定床多相催化剂存在条件下,在此环氧化一级反应逻辑2位反应器3中继续进行环氧化反应生成环氧丙烷和α,α-二甲基苄醇,一级反应逻辑2位反应器反应产物g2由环氧化一级反应逻辑2位反应器3底部流出,通过环氧化一级反应产物2号冷却器10循环冷却水进行冷却。再次进入环氧化一级反应逻辑3位反应器4顶部,在固定床多相催化剂存在条件下,在此环氧化一级反应逻辑3位反应器4中继续进行环氧化反应生成环氧丙烷和α,α-二甲基苄醇,一级反应逻辑3位反应器反应产物g3由环氧化一级反应逻辑3位反应器4底部流出,通过环氧化一级反应产物3号冷却器11循环冷却水进行冷却。之后送入环氧化二级反应逻辑1位反应器12顶部,在固定床多相催化剂存在条件下,在此环氧化二级反应逻辑1位反应器12中继续进行环氧化反应生成环氧丙烷和α,α-二甲基苄醇,二级反应逻辑1位反应器反应产物g4由环氧化二级反应逻辑1位反应器12底部流出,通过环氧化二级反应产物1号冷却器15循环冷却水进行冷却。然后送入环氧化二级反应逻辑2位反应器13顶部,在固定床多相催化剂存在条件下,在此环氧化二级反应逻辑2位反应器13中继续进行环氧化反应生成环氧丙烷和α,α-二甲基苄醇,二级反应逻辑2位反应器反应产物g5由环氧化二级反应逻辑2位反应器13底部流出,通过环氧化二级反应产物2号冷却器16循环冷却水进行冷却。最后送入环氧化二级反应逻辑3位反应器14顶部,在固定床多相催化剂存在条件下,在此环氧化二级反应逻辑3位反应器14中继续进行环氧化反应生成环氧丙烷和α,α-二甲基苄醇,二级反应逻辑3位反应器反应产物g6由环氧化二级反应逻辑3位反应器14底部流出,通过环氧化二级反应产物3号冷却器17循环冷却水进行冷却。此时环氧化一级反应逻辑1位反应器2、环氧化一级反应逻辑2位反应器3、环氧化一级反应逻辑3位反应器4中的催化剂活性逐步提高;丙烯预热1号换热器5投用而丙烯预热2号换热器6和丙烯预热3号换热器7停用。同样环氧化二级反应逻辑1位反应器12、环氧化二级反应逻辑2位反应器13、环氧化二级反应逻辑3位反应器14中的催化剂活性也逐步提高。

[0047]

当环氧化一级反应逻辑1位反应器由于催化剂失活需要更换催化剂时,在更换催

化剂之后,原环氧化一级反应逻辑2位反应器切换为环氧化一级反应逻辑1位反应器,原环氧化一级反应逻辑3位反应器切换为环氧化一级反应逻辑2位反应器,原环氧化一级反应逻辑1位反应器切换为环氧化一级反应逻辑3位反应器。此时环氧化一级反应逻辑1位反应器、环氧化一级反应逻辑2位反应器、环氧化一级反应逻辑3位反应器中的催化剂活性逐步提高;丙烯预热2号换热器6投用而丙烯预热3号换热器7和丙烯预热1号换热器5停用。同理,环氧化二级反应系统的反应器中的催化剂活性也逐步提高。依此类推,周而复始。

[0048]

c)分离:从环氧化二级反应产物3号冷却器17流出含环氧丙烷、α,α-二甲基苄醇、循环丙烯等组分的二级反应逻辑3位反应器反应产物g6送入分离单元18,经过分离单元18多塔精馏分离得到循环丙烯c2、α,α-二甲基苄醇f和环氧丙烷产品g7,其中环氧丙烷产品g7送出界外。

[0049]

d)氢解:来自界外的氢气d和来自分离单元的α,α-二甲基苄醇f进入氢解单元19,在催化剂存在的条件下,氢气d和α,α-二甲基苄醇f发生氢解反应生成循环异丙苯b2,返回并与新鲜异丙苯b1合并进入到氧化单元。

[0050]

e)压缩:从分离单元流出的循环丙烯c2经过压缩单元20(丙烯压缩机)增压后返回并与新鲜丙烯c1合并进入到环氧化单元。

具体实施方式

[0051]

本发明提供了一种提高环氧丙烷收率的chppo装置和方法。

[0052]

该提高环氧丙烷收率的chppo装置,生产规模为100吨/年~80万吨/年,包括氧化单元、环氧化单元、分离单元、氢解单元和压缩单元;

[0053]

其中,上述环氧化单元包括环氧化一级反应系统、丙烯预热换热系统、环氧化一级反应产物冷却系统、丙烯原料加热系统、环氧化二级反应系统和环氧化二级反应产物冷却系统;

[0054]

上述环氧化一级反应系统包括m台串联的环氧化一级反应器,分别为环氧化一级反应逻辑1~m位反应器;

[0055]

上述环氧化二级反应系统包括n台串联的环氧化一级反应器,分别为环氧化二级反应逻辑1~n位反应器;

[0056]

上述丙烯预热换热系统包括m台丙烯预热换热器,分别为丙烯预热1~m号换热器;

[0057]

上述丙烯原料加热系统包括1台丙烯原料加热器,该丙烯原料加热器入口管路与丙烯预热换热器出口管路连接;

[0058]

上述环氧化一级反应产物冷却系统包括m台环氧化一级反应产物冷却器,分别为环氧化一级反应产物1~m号冷却器;

[0059]

上述环氧化二级反应产物冷却系统包括n台环氧化二级反应产物冷却器,分别为环氧化二级反应产物1~n号冷却器;

[0060]

其中,m≥1,n≥1,且m=n;

[0061]

当m=1时,上述环氧化一级反应逻辑1位反应器、丙烯预热1号换热器、环氧化一级反应产物1号冷却器和环氧化二级反应逻辑1位反应器通过管路依次连接;

[0062]

当m≥2时,上述环氧化一级反应逻辑1~(m-1)位反应器和其对应的下一位环氧化一级反应器之间的连接管路上依次设置有1台丙烯预热换热器和1台环氧化一级反应产物

冷却器,该丙烯预热换热器和环氧化一级反应产物冷却器的位号分别为1~(m-1)号;上述环氧化一级反应逻辑m位反应器、丙烯预热m号换热器、环氧化一级反应产物m号冷却器、环氧化二级反应逻辑1位反应器通过管路依次连接;

[0063]

当n=1时,上述环氧化二级反应逻辑1位反应器、环氧化二级反应产物1号冷却器和分离单元通过管路依次连接;

[0064]

当n≥2时,上述环氧化二级反应逻辑1~(n-1)位反应器和其对应的下一位环氧化二级反应器之间的连接管路上设置有1台环氧化二级反应产物冷却器,该环氧化二级反应产物冷却器的位号为1~(n-1)号;上述述环氧化二级反应逻辑n位反应器与环氧化二级反应产物n号冷却器通过管路连接;

[0065]

上述分离单元的一管路经由上述压缩单元与新鲜丙烯进料管路汇合成第一总管路,该第一总管路设置有m条侧线管路分别与丙烯预热1~m号换热器的新鲜丙烯进口管路连接;该丙烯预热1~m号换热器的新鲜丙烯出口均设置有管路汇合成第二总管路经由上述丙烯原料加热器连接到环氧化一级反应逻辑1位反应器的顶部;

[0066]

上述分离单元的另一管路和氢气进料管路分别经由上述氢解单元形成一条管路与新鲜异丙苯进料管路汇合与氧化单元连接,空气进料管路也与氧化单元连接;氧化单元的氧化产物出口管路与第二总管路汇合与环氧化一级反应逻辑1位反应器的顶部连接;

[0067]

上述环氧化二级反应产物n号冷却器出口与分离单元进口通过管路连接,该分离单元还设置有环氧丙烷产品出料管路。

[0068]

其中,环氧化一级反应系统和环氧化二级反应系统中的反应器均为串联切换操作,当逻辑1位反应器由于催化剂失活需更换催化剂时,逻辑2位反应器切换成逻辑1位反应器,依此类推,在原逻辑1位反应器更换催化剂后,将原逻辑1位反应器切换为逻辑末位反应器。这样可使串联的反应器中催化剂活性由逻辑1位反应器向逻辑末位反应器逐级提高,使环氧化反应逐步深入,直到反应产物离开逻辑末位反应器。此外,由于进入环氧化二级反应系统的环氧化反应比较缓和,放热量小,回收能量有限,故不设置物料换热工艺流程。

[0069]

一种基于上述chppo装置的提高环氧丙烷收率的方法,包括如下步骤:

[0070]

步骤一,氧化:来自界外的空气进入氧化单元,来自界外的新鲜异丙苯和来自氢解单元的循环异丙苯合并后也进入氧化单元,在氧化单元中发生异丙苯氧化反应生成过氧化氢异丙苯。

[0071]

步骤二,环氧化:来自界外的新鲜丙烯和来自压缩单元的循环丙烯合并经环氧化一级反应逻辑1位反应器流出的一级反应逻辑1位反应器反应产物在丙烯预热换热器内换热并经低压蒸汽在丙烯原料加热器内加热后与过氧化氢异丙苯混合。首先进入环氧化一级反应逻辑1位反应器顶部,在此环氧化一级反应逻辑1位反应器中开始进行环氧化反应生成一级反应逻辑1位反应器反应产物(环氧丙烷和α,α-二甲基苄醇),该一级反应逻辑1位反应器反应产物由环氧化一级反应逻辑1位反应器底部流出,通过丙烯预热1号换热器和新鲜丙烯换热并通过环氧化一级反应产物1号冷却器循环冷却水进行冷却。其次进入环氧化一级反应逻辑2位反应器顶部,在此环氧化一级反应逻辑2位反应器中继续进行环氧化反应生成一级反应逻辑2位反应器反应产物(环氧丙烷和α,α-二甲基苄醇),该一级反应逻辑2位反应器反应产物由环氧化一级反应逻辑2位反应器底部流出,通过反应产物冷却器循环冷却水进行冷却。依此类推,至环氧化一级反应逻辑m位反应器继续进行环氧化反应生成一级反应

逻辑m位反应器反应产物(环氧丙烷和α,α-二甲基苄醇)。在反应原料摩尔分率逐级降低的条件下,催化剂活性逐级提高,从而逐级提高环氧化反应的深度;环氧化一级反应逻辑1位反应器对应的丙烯预热1号换热器投用,其余丙烯预热换热器停用。上述一级反应逻辑m位反应器反应产物通过环氧化一级反应产物m号冷却器循环冷却水进行冷却;之后送入环氧化二级反应逻辑1位反应器顶部,在此环氧化二级反应逻辑1位反应器中继续进行环氧化反应生成二级反应逻辑1位反应器反应产物(环氧丙烷和α,α-二甲基苄醇),该二级反应逻辑1位反应器反应产物由环氧化二级反应逻辑1位反应器底部流出,通过环氧化二级反应产物1号冷却器循环冷却水进行冷却。依此类推,至环氧化二级反应逻辑n位反应器和环氧化二级反应产物n号冷却器。在反应原料摩尔分率逐级降低的条件下,催化剂活性逐级提高,从而逐级提高环氧化反应的深度。通过环氧化反应系统的串联切换操作以保证chppo工艺装置环氧化单元连续平稳运行。

[0072]

步骤三,分离:从环氧化二级反应产物n号冷却器流出含环氧丙烷、α,α-二甲基苄醇、循环丙烯等组分的反应产物送入分离单元,经过分离单元多塔精馏分离得到循环丙烯、α,α-二甲基苄醇和环氧丙烷产品,其中环氧丙烷产品送出界外。

[0073]

步骤四,氢解:来自界外的氢气和来自分离单元的α,α-二甲基苄醇进入氢解单元,在催化剂存在的条件下,氢气和α,α-二甲基苄醇发生氢解反应生成循环异丙苯,返回并与新鲜异丙苯合并进入到氧化单元。

[0074]

步骤五,压缩:从分离单元流出的循环丙烯经过压缩单元-丙烯压缩机增压后返回并与新鲜丙烯合并进入到环氧化单元。

[0075]

在本发明一优选的实施例中,环氧化一级反应器的操作温度为40~180℃,操作压力为0.6~15.0mpaa,新鲜丙烯进料与过氧化氢异丙苯进料的摩尔比为1~50:1,过氧化氢异丙苯进料的质量浓度为2~95%,过氧化氢异丙苯进料的重量空速为0.1~8.0h-1,环氧化一级反应器串联数量为m=1~10台,环氧化一级反应器装填催化剂的寿命为1~24个月,环氧化一级反应器运行周期为0.5~12个月。

[0076]

进一步优选地,环氧化一级反应器的操作温度为60~160℃,操作压力为2.0~12.0mpaa,新鲜丙烯进料与过氧化氢异丙苯进料的摩尔比为2~40:1,过氧化氢异丙苯进料的质量浓度为4~90%,过氧化氢异丙苯进料的重量空速为0.2~5.0h-1

,环氧化一级反应器串联数量为m=2~8台,环氧化一级反应器装填催化剂的寿命为2~12个月,环氧化一级反应器运行周期优选范围为1~9个月。

[0077]

更优地,环氧化一级反应器的的操作温度为80~140℃,操作压力为3.0~9.0mpaa,新鲜丙烯进料与过氧化氢异丙苯进料的摩尔比为4~20:1,过氧化氢异丙苯进料的质量浓度为8~80%,过氧化氢异丙苯进料的重量空速为0.4~2.0h-1

,环氧化一级反应器串联数量为m=3~6台,环氧化一级反应器装填催化剂的寿命为3~6个月,环氧化一级反应器运行周期为3~6个月。

[0078]

在本发明一优选的实施例中,环氧化二级反应器的操作温度为40~180℃,操作压力为0.1~12.0mpaa,环氧化二级反应器串联数量为n=1~10台,环氧化二级反应器装填催化剂的寿命为1~24个月,二级环氧化反应器运行周期为0.5~12个月。

[0079]

进一步优选地,环氧化二级反应器的操作温度为60~160℃,操作压力为1.0~10.0mpaa,环氧化二级反应器串联数量为n=2~8台,环氧化二级反应器装填催化剂的寿命

为2~12个月,环氧化二级反应器运行周期为1~9个月。

[0080]

更优地,环氧化二级反应器的操作温度为80~140℃,操作压力为2.0~7.0mpaa,环氧化二级反应器串联数量为n=3~6台,环氧化二级反应器装填催化剂的寿命为3~6个月,环氧化二级反应器运行周期为3~6个月。

[0081]

由于采用本发明的一种提高chppo装置环氧丙烷收率的技术方法,对环氧化单元工艺流程进行了优化,设置逐级提高催化剂活性的技术手段,从而逐渐加深环氧化反应,较好地解决了现有技术存在过氧化氢异丙苯转化率低、环氧丙烷选择性低、环氧丙烷收率低,环氧化反应热难以综合利用的问题。

[0082]

下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限制本发明范围。

[0083]

【对比例1】

[0084]

chppo工业装置环氧化单元采用现有技术的常规工艺流程生产环氧丙烷产品,需要设置空冷器和风机,丙烯原料通过低压蒸汽加热至反应温度需要消耗大量蒸汽,反应产物通过循环冷却水进行冷却需要消耗大量循环冷却水,由此工艺设备数量多、工程建设投资大、操作运行费用高、环氧化反应热难以综合利用。过氧化氢异丙苯转化率为90.1~99.5%,环氧丙烷选择性为91.6~98.2%,环氧丙烷收率为82.5~97.7%。

[0085]

【实施例1】

[0086]

以生产规模为10万吨/年chppo工业装置为例,采用本发明一种提高chppo装置环氧丙烷收率的方法,环氧化单元采用优化的工艺流程,通过切换串联的环氧化反应器使催化剂活性由逻辑1位反应器向逻辑末位反应器逐级提高并将丙烯原料与环氧化一级反应逻辑1位反应器出口反应产物进行换热。本实施例的工艺操作参数如下:环氧化一级反应器的操作温度为102℃,操作压力为6.3mpaa,新鲜丙烯进料与过氧化氢异丙苯进料的摩尔比为12:1,过氧化氢异丙苯进料的质量浓度为35%,过氧化氢异丙苯进料的重量空速为3.2h-1

,环氧化一级反应器串联数量为m=3台,环氧化一级反应器的温度差分别为65.8℃,44.8℃,23.8℃,环氧化一级反应器装填催化剂的寿命为8个月,环氧化一级反应器切换的周期为4个月。环氧化二级反应器的操作温度为92℃,操作压力为5.3mpaa,环氧化二级反应器串联数量为n=3台,环氧化二级反应器的温度差分别为53.2℃,32.2℃,11.2℃,环氧化二级反应器装填催化剂的寿命为8个月。由此过氧化氢异丙苯转化率提高到99.6%,环氧丙烷选择性提高到98.5%,环氧丙烷收率提高到98.1%;同时回收环氧化反应热2,245,000千卡/小时,取得了较好的技术效果。

[0087]

【实施例2】

[0088]

同【实施例1】,仅仅生产规模和工艺操作参数改变,生产规模改为30万吨/年chppo工业装置,本实施例的工艺操作参数修改如下:环氧化一级反应器的操作温度为147℃,操作压力为10.4mpaa,新鲜丙烯进料与过氧化氢异丙苯进料的摩尔比为31:1,过氧化氢异丙苯进料的质量浓度为56%,过氧化氢异丙苯进料的重量空速为5.3h-1

,环氧化一级反应器串联数量为m=4台,环氧化一级反应器的温度差分别为68.1℃,52.1℃,36.1℃,20.1℃,环氧化一级反应器装填催化剂的寿命为14个月,环氧化一级反应器切换的周期为8个月。环氧化二级反应器的操作温度为127℃,操作压力为9.4mpaa,环氧化二级反应器串联数量为n=4台,环氧化二级反应器的温度差分别为53.4℃,39.4℃,25.4℃,11.4℃,环氧化二级反应器

装填催化剂的寿命为14个月。由此过氧化氢异丙苯转化率提高到99.6%,环氧丙烷选择性提高到98.6%,环氧丙烷收率提高到98.2%;同时回收环氧化反应热6,753,750千卡/小时,取得了较好的技术效果。

[0089]

【实施例3】

[0090]

同【实施例1】,仅仅生产规模和工艺操作参数改变,生产规模改为100吨/年chppo中试装置,本实施例的工艺操作参数修改如下:环氧化一级反应器串联数量为m=1台,环氧化一级反应器的温度差为45.8℃,环氧化二级反应器串联数量为n=1台,环氧化二级反应器的温度差为33.2℃;其余工艺操作参数不变。由此过氧化氢异丙苯转化率提高到99.5%,环氧丙烷选择性提高到98.2%,环氧丙烷收率提高到97.7%;同时回收环氧化反应热2,203千卡/小时,取得了较好的技术效果。

[0091]

【实施例4】

[0092]

同【实施例1】,仅仅生产规模和工艺操作参数改变,生产规模改为80万吨/年chppo工业装置,本实施例的工艺操作参数修改如下:环氧化一级反应器串联数量为m=10台,环氧化一级反应器的温度差分别为67.5℃,62.5℃,57.5℃,52.5℃,47.5℃,42.5℃,37.5℃,32.5℃,27.5℃,22.5℃,环氧化二级反应器串联数量为n=10台,环氧化二级反应器的温度差分别为49.3℃,45.3℃,41.3℃,37.3℃,33.3℃,29.3℃,25.3℃,21.3℃,17.3℃,13.3℃;其余工艺操作参数不变。由此过氧化氢异丙苯转化率提高到99.6%,环氧丙烷选择性提高到98.6%,环氧丙烷收率提高到98.2%;同时回收环氧化反应热18,340,000千卡/小时,取得了较好的技术效果。

[0093]

【实施例5】

[0094]

同【实施例2】,仅仅工艺操作参数改变,生产规模仍然为30万吨/年chppo工业装置,本实施例的工艺操作参数修改如下:环氧化一级反应器的操作温度为40℃,操作压力为0.6mpaa,丙烯进料与过氧化氢异丙苯进料的摩尔比为1:1,过氧化氢异丙苯进料的质量浓度为2%,过氧化氢异丙苯进料的重量空速为0.1h-1

,环氧化一级反应器串联数量为m=4台,环氧化一级反应器的温度差分别为69.6℃,52.6℃,35.6℃,18.6℃,环氧化一级反应器装填催化剂的寿命为24个月,环氧化一级反应器切换的周期为0.5个月。环氧化二级反应器的操作温度为40℃,操作压力为0.1mpaa,环氧化二级反应器串联数量为n=4台,环氧化二级反应器的温度差分别为55.4℃,40.4℃,25.4℃,10.4℃,环氧化二级反应器装填催化剂的寿命为24个月。由此过氧化氢异丙苯转化率提高到99.5%,环氧丙烷选择性提高到98.4%,环氧丙烷收率提高到97.9%;同时回收环氧化反应热6,648,750千卡/小时,取得了较好的技术效果。

[0095]

【实施例6】

[0096]

同【实施例2】,仅仅工艺操作参数改变,生产规模仍然为30万吨/年chppo工业装置,本实施例的工艺操作参数修改如下:环氧化一级反应器的操作温度为180℃,操作压力为15.0mpaa,新鲜丙烯进料与过氧化氢异丙苯进料的摩尔比为50:1,过氧化氢异丙苯进料的质量浓度为95%,过氧化氢异丙苯进料的重量空速为8.0h-1

,环氧化一级反应器串联数量为m=4台,环氧化一级反应器的温度差分别为79.9℃,62.9℃,45.9℃,28.9℃,环氧化一级反应器装填催化剂的寿命为1个月,环氧化一级反应器切换的周期为12个月。环氧化二级反应器的操作温度为180℃,操作压力为12.0mpaa,环氧化二级反应器串联数量为n=4台,环

氧化二级反应器的温度差分别为65.0℃,50.0℃,35.0℃,20.0℃,环氧化二级反应器装填催化剂的寿命为1个月。由此过氧化氢异丙苯转化率提高到99.5%,环氧丙烷选择性提高到98.3%,环氧丙烷收率提高到97.8%;同时回收环氧化反应热6,690,000千卡/小时,取得了较好的技术效果。

[0097]

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让