一种混合型增塑剂及其制备方法与流程

2021-02-02 02:02:20|

2021-02-02 02:02:20| 369|

369| 起点商标网

起点商标网

[0001]

本发明涉及新型增塑剂技术领域,具体属于一种混合型增塑剂。

背景技术:

[0002]

pvc作为一种重要的工程塑料广泛应用在各个领域当中。由于纯的pvc硬脆的特性,常会在pvc中加入一定量的增塑剂来降低玻璃化温度,提高其加工性能。现如今,由于常用的邻苯二甲酸酯类增塑剂容易从制品中迁出,从而容易对人体健康造成威胁,被欧盟禁止在多个领域中使用,目前我国也逐步在限制邻苯二甲酸酯类增塑剂的使用。随着环保要求日趋严格,因此亟需找到可持续环保增塑剂来替代传统的邻苯二甲酸酯类增塑剂。

技术实现要素:

[0003]

本发明的目的是提供了一种混合型增塑剂,克服了现有技术的不足,以异丁醛作为原料进行羟醛缩合、季先科反应和合成反应合成一种混合型增塑剂,原料来源广泛且价格便宜,成本大幅度降低,且方法简单,易于操作。

[0004]

为解决上述问题,本发明所采取的技术方案如下:

[0005]

一种混合型增塑剂,按照重量百分比包括以下原料组分:异丁醛32%-48%、氢氧化钠6%-10%、带水剂10-12%、催化剂2%-4%,余量为去离子水。

[0006]

进一步,按照重量百分比包括以下原料组分:异丁醛32%、氢氧化钠6%、带水剂10%、催化剂2%,去离子水50%。

[0007]

进一步,按照重量百分比包括以下原料组分:异丁醛40%、氢氧化钠8%、带水剂11%、催化剂3%,去离子水38%。

[0008]

进一步,按照重量百分比包括以下原料组分:异丁醛48%、氢氧化钠10%、带水剂12%、催化剂4%,去离子水26%。

[0009]

进一步,所述带水剂为正己烷,环己烷,石油醚,苯甲醚中的任一种。

[0010]

进一步,所述催化剂为对苯二甲酸、草酸亚希和二硝基苯甲酸中的任一种。

[0011]

一种基于上述的混合型增塑剂的制备方法,以异丁醛为原料先经过羟醛缩合、季先科反应,收集得到中间产物和异丁酸钠,并将异丁酸钠酸化、提纯和得到异丁酸;再将异丁酸和中间产物在具有催化剂和带水剂、高温条件下进行反应,分离纯化后即得所述环保增塑剂。

[0012]

进一步,具体步骤如下:

[0013]

(1)原料准备:按照上述原料重量比称取原料,将氢氧化钠按照1:2的重量比分成两份,分别加入去离子水配置质量分数15%的稀氢氧化钠水溶液和50%的浓氢氧化钠水溶液,分别密封备用;

[0014]

(2)羟醛缩合反应:将异丁醛加入到反应器中,通过分液漏斗向其中缓慢滴加15%的稀氢氧化钠水溶液,边滴边剧烈搅拌直至反应完全;

[0015]

(3)季先科反应:向步骤(2)的反应体系中滴加50%的浓氢氧化钠水溶液,升高至

一定温度,在持续搅拌的条件下反应;反应完成后,向产物中加适量的去离子水水洗,用分液漏斗分出下层溶液留用,上层清液用水重复洗涤2~3次,收集下层的异丁酸钠溶液;洗涤后的产物蒸馏,升温至140℃不再有物质蒸出,馏分静止分出上层未反应的异丁醛,循环使用;随后,在1.1kpa真空度下收集105℃的馏分,即为中间产物;

[0016]

(4)异丁酸的制备:将步骤(2)中收集的异丁酸钠溶液蒸馏浓缩后,在搅拌下向其中滴加浓硫酸至ph2.0左右,分出上层有机层,蒸馏纯化得到异丁酸;

[0017]

(5)合成反应:将步骤(2)中得到的中间产物和步骤(3)中得到的异丁酸加入到反应器中,并加入适量的带水剂和催化剂,在通入氩气30min后,放入油浴锅中搅拌升温,观察出水情况,当內温为130℃左右时,开始有水蒸出,而后逐步升温,每半小时升温5℃,直至出水完全,利用循环水式真空泵先抽出带水剂及过量未反应的异丁酸,冷却后滤出催化剂,经稀碳酸钠水溶液洗涤、水性后,再在1.1k pa真空度下收集120℃的馏分,即得到所述混合型增塑剂。

[0018]

本发明与现有技术相比较,本发明的实施效果如下:

[0019]

本发明以异丁醛作为原料进行羟醛缩合、季先科反应和合成反应合成一种混合型增塑剂,原料来源广泛且价格便宜,成本大幅度降低,且方法简单,易于操作;混合型增塑剂的分子中含有酯基的极性部分和非极性的甲基结构,其中极性部分使其能与pvc很好地相容,非极性部分使得树脂分子相互隔开,增大了其分子间距离,削弱了其分子间作用力,具有良好的增塑效果。

具体实施方式

[0020]

下面结合实施例对本发明作进一步的描述,但本发明不仅限于这些实例,在为脱离本发明宗旨的前提下,所为任何改进均落在本发明的保护范围之内。

[0021]

实施例1

[0022]

本实施例公开了一种混合型增塑剂,按照重量百分比包括以下原料组分:异丁醛32%、氢氧化钠6%、带水剂10%、催化剂2%,去离子水50%;所述带水剂为正己烷,环己烷,石油醚,苯甲醚中的任一种;所述催化剂为对苯二甲酸、草酸亚希和二硝基苯甲酸中的任一种。

[0023]

具体的制备方法步骤如下:

[0024]

(1)原料准备:按照上述原料重量比称取原料,将氢氧化钠按照1:2的重量比分成两份,分别加入去离子水配置质量分数15%的稀氢氧化钠水溶液和50%的浓氢氧化钠水溶液,分别密封备用;

[0025]

(2)羟醛缩合反应:将异丁醛加入到反应器中,通过分液漏斗向其中缓慢滴加15%的稀氢氧化钠水溶液,边滴边剧烈搅拌直至反应完全;

[0026]

(3)季先科反应:向步骤(2)的反应体系中滴加50%的浓氢氧化钠水溶液,升高至一定温度,在持续搅拌的条件下反应;反应完成后,向产物中加适量的去离子水水洗,用分液漏斗分出下层溶液留用,上层清液用水重复洗涤2~3次,收集下层的异丁酸钠溶液;洗涤后的产物蒸馏,升温至140℃不再有物质蒸出,馏分静止分出上层未反应的异丁醛,循环使用;随后,在1.1kpa真空度下收集105℃的馏分,即为中间产物;

[0027]

(4)异丁酸的制备:将步骤(2)中收集的异丁酸钠溶液蒸馏浓缩后,在搅拌下向其

中滴加浓硫酸至ph2.0左右,分出上层有机层,蒸馏纯化得到异丁酸;

[0028]

(5)合成反应:将步骤(2)中得到的中间产物和步骤(3)中得到的异丁酸加入到反应器中,并加入适量的带水剂和催化剂,在通入氩气30min后,放入油浴锅中搅拌升温,观察出水情况,当內温为130℃左右时,开始有水蒸出,而后逐步升温,每半小时升温5℃,直至出水完全,利用循环水式真空泵先抽出带水剂及过量未反应的异丁酸,冷却后滤出催化剂,经稀碳酸钠水溶液洗涤、水性后,再在1.1k pa真空度下收集120℃的馏分,即得到所述混合型增塑剂。

[0029]

实施例2

[0030]

本实施例公开的混合型增塑剂的原料和制备方法与实施例基本一致,唯有区别的是:混合型增塑剂按照重量百分比包括以下原料组分:异丁醛40%、氢氧化钠8%、带水剂11%、催化剂3%,去离子水38%。

[0031]

实施例3

[0032]

本实施例公开的混合型增塑剂的原料和制备方法与实施例基本一致,唯有区别的是:混合型增塑剂按照重量百分比包括以下原料组分:异丁醛48%、氢氧化钠10%、带水剂12%、催化剂4%,去离子水26%。

[0033]

检测方法

[0034]

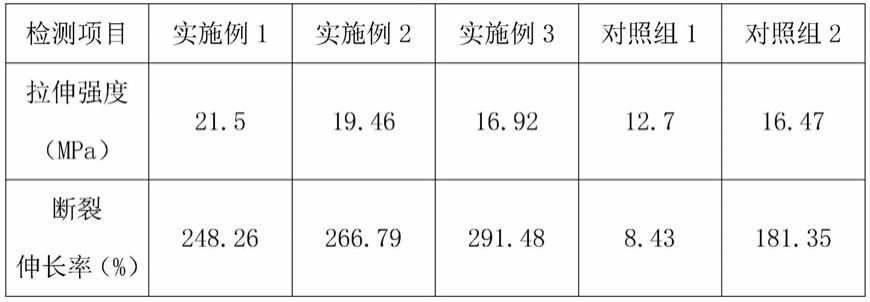

分别按照实施例1-3的原料配比和制备方法制备出混合型增塑剂,然后将增塑剂与pvc混合制成膜,另外采用未添加增塑剂的纯pvc膜以及采用市售某公司的增塑剂分别作为对照组1和对照组2;分别检测实施例1-3和对照组1-2制成pvc膜的力学强度,具体检测结果见下表:

[0035][0036]

根据上表中数据显示,本发明所得到的的混合型增塑剂具有较好的效果,可以有效的改进pvc的强度和韧性,对比市售的产品也具有很好的先进行。

[0037]

以上内容仅仅是对本发明构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让