一种用于硅橡胶的阻尼剂、硅橡胶材料及其制备方法与流程

2021-02-02 02:02:19|

2021-02-02 02:02:19| 352|

352| 起点商标网

起点商标网

[0001]

本发明涉及高阻尼橡胶材料领域,具体涉及一种用于硅橡胶的阻尼剂、硅橡胶材料及其制备方法。

背景技术:

[0002]

高阻尼硅橡胶具有十分优异的耐高、低温特性,被广泛用于火箭、导弹、卫星、飞机、舰船和车辆上的仪器仪表、导航设备、电子系统、直升机旋翼系统等的振动控制。一般高阻尼硅橡胶材料的制备采用苯基硅生胶,依靠硅橡胶生胶分子链的巨大苯基侧基增大材料的阻尼性能,然而其阻尼损耗仍然较小,常温下的阻尼因子一般仅为0.15~0.25,远不能满足高阻尼硅胶制备的阻尼特性需求。

[0003]

为了进一步增大苯基硅橡胶的阻尼特性,通常采用添加层片状或管棒状填料等,然而其对硅橡胶的阻尼性能提升十分有限,且会显著度降低硅橡胶材料的物理机械性能。采用其他生胶与苯基硅橡胶并用或加入大量石油树脂时,难以实现其他生胶与苯基生胶的相容,耐低温及物理机械性能也会下降。近些年,国内合成了一些硅橡胶专业阻尼剂,可在15~40℃之间形成一个较大的阻尼峰,虽然提升了硅橡胶的常温下的阻尼因子,然而一方面大部分阻尼剂合成原料昂贵,不利于产业化推广应用;另一方面高阻尼硅橡胶制品在高温环境下使用时或在常温下使用不断振动发热而升温,如采用这些阻尼剂制备硅橡胶制品,则产品会在高温下阻尼不断下降而不满足减振要求。

[0004]

现有的技术制备宽温域的高阻尼硅橡胶制品时,存在着高温下阻尼性能不足、阻尼剂合成成本较高等问题,不能满足宽温域、高频振动等恶劣环境下的使用要求。

技术实现要素:

[0005]

本发明的目的是针对以上技术问题,发明一种用于硅橡胶的阻尼剂、硅橡胶材料及其制备方法,使硅橡胶材料具有宽温域高阻尼的特点,并且兼具良好的物理机械性能。

[0006]

本发明的技术方案为:

[0007]

一种用于硅橡胶的阻尼剂,该阻尼剂的结构式为下述两种中的任一种:

[0008][0009]

其分子量为103~105,其中,x/(x+y+z)*100%=90~99.7%,y=/(x+y+z)*100%=0.1~8%,z/(x+y+z)*100%=0.2~9.9%。

[0010]

本发明提供的一种用于硅橡胶的阻尼剂的制备方法,包括以下步骤:

[0011]

将高乙烯基硅油或端乙烯基高乙烯基硅油,与二苯基甲基硅烷在催化剂存在下发生加成反应得到所述阻尼剂,所述阻尼剂残留有部分乙烯基。

[0012]

进一步的,控制所述二苯基甲基硅烷中硅氢与高乙烯基硅油或端乙烯基高乙烯基硅油中乙烯基官能团摩尔比为1.0~1.4。

[0013]

本发明提供的一种硅橡胶材料,主要由按重量份计的以下组分制成:

[0014]

苯基硅橡胶生胶:100份;

[0015]

有机聚硅烷阻尼剂:5~50份;

[0016]

所述有机聚硅烷阻尼剂采用上述阻尼剂或者是上述方法制备的阻尼剂。

[0017]

进一步的,还包括高温阻尼剂3~10份,所述高温阻尼剂为醛酮树脂或醛树脂中的一种或两种混合物。

[0018]

进一步的,所述高温阻尼剂玻璃化转变温度为50~100℃之间,羟值大于50mgkoh/g。

[0019]

进一步的,还包括白炭黑0~70份。

[0020]

进一步的,所述白炭黑比表面积≥200m2/g。

[0021]

进一步的,还包括硅烷偶联剂0~7份,所述硅烷偶联剂为苯基硅氧烷类偶联剂。

[0022]

本发明提供的一种所述硅橡胶材料的制备方法,包括以下步骤:

[0023]

将苯基硅橡胶生胶、有机聚硅烷阻尼剂、高温阻尼剂和白炭黑进行混炼,然后加入硫化剂混炼,最后进行硫化得到所述硅橡胶材料。

[0024]

与现有技术相比,本发明的有益效果为:

[0025]

1)以高乙烯基硅油或端乙烯基高乙烯基硅油,以及二苯基甲基硅烷为原材料,合成了一种新型的硅胶专用有机硅氧烷阻尼剂,提升了-50~50℃下的阻尼因子,并且合成原材料成本低、合成方法简单,便于市场化应用;

[0026]

2)本发明采用醛树脂或醛酮树脂作为高温阻尼剂能够与本发明的有机硅氧烷阻尼剂具有协同作用,解决了目前常见高阻尼硅胶随着温度上升,其阻尼性能下降的缺点;

[0027]

3)本发明制备的高阻尼苯基硅橡胶,从-50~70℃之间均具有较好的阻尼性能,阻尼因子大于0.3,比目前市售高阻尼硅橡胶的阻尼性更好且温域宽,且所制备的阻尼剂含有双键,可参与硅橡胶交联反应,从而具有较好的耐压缩永久变形性能。

[0028]

综上,本发明原材料简单易得,具有阻尼性好且温域宽、兼具良好的物理机械性能、压缩永久变形低等特点,可广泛应用与航空航天、船舶、化工和医疗等各种领域中的阻尼材料。

附图说明

[0029]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0030]

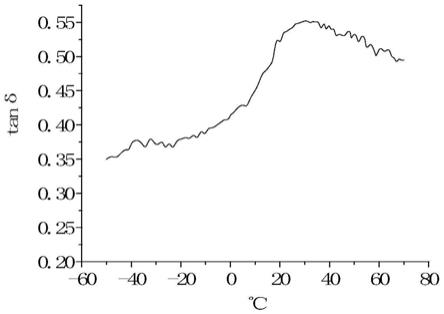

图1显示的是实施例1的橡胶混合物的阻尼曲线;

[0031]

图2显示的是实施例2的橡胶混合物的阻尼曲线;

[0032]

图3显示的是实施例3的橡胶混合物的阻尼曲线;

[0033]

图4显示的是对比例1的橡胶混合物的阻尼曲线;

[0034]

图5显示的是对比例2的橡胶混合物的阻尼曲线;

[0035]

图6显示的是对比例3的橡胶混合物的阻尼曲线。

具体实施方式

[0036]

为了便于理解本发明,下文将本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

[0037]

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

[0038]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

[0039]

本发明的用于硅橡胶的有机硅氧烷阻尼剂的分子结构式为如下结构的任一种:

[0040][0041]

其中,x/(x+y+z)*100%=90~99.7%,y=/(x+y+z)*100%=0.1~8%,z/(x+y+z)*100%=0.2~9.9%,分子量为103~105。

[0042]

该有机硅氧烷阻尼剂能够大幅提升低温及常温下的阻尼性能,阻尼剂中因位阻效应残留了一定数量的双键,可参与硅橡胶混合物的交联硫化反应,从而提硅橡胶阻尼性能的同时而具有较低的压缩永久变形。

[0043]

在一个具体实施方式中,该有机硅氧烷阻尼剂的制备方法,其具体步骤如下:

[0044]

将高乙烯基硅油或乙烯基封端的高乙烯基硅油,与二苯基甲基硅烷在溶剂中混合均匀,其中硅氢官能团/乙烯基官能团摩尔比为1.0~1.4,缓慢升温至60~100℃,恒温0.5~1h,然后加入铂金类催化剂,反应1~3h,减压蒸馏0.5~1h脱除溶剂及小分子,即得到油状的有机硅氧烷阻尼剂。

[0045]

在一个具体实施方式中,本发明的宽温域高阻尼硅橡胶材料,主要由按重量份记的以下成分制备而成:

[0046]

苯基硅橡胶生胶:100份;

[0047]

上述结构式的或上述制备方法制备的有机聚硅烷阻尼剂:5~50份;

[0048]

高温阻尼剂:3~10份;

[0049]

白炭黑:0~70份;

[0050]

硅烷偶联剂:0~7份;

[0051]

硫化剂:0.4~3份;

[0052]

着色剂:0.3~1份。

[0053]

优选的,上述苯基硅橡胶生胶优选为甲基乙烯基苯基硅橡胶生胶,其苯基与硅原子摩尔比为5~50%。

[0054]

优选的,上述高温阻尼剂为醛酮树脂或醛树脂中的一种或两种混合物,其玻璃化转变温度为50~100℃之间,羟值大于50mgkoh/g。醛酮树脂或者醛树脂耐黄变、耐候性以及相容性都非常好,含有大量的羟基,可与白炭黑和硅橡胶的分子主链均可发生氢键耦合而具有较好的相容性,另外其玻璃化转变温度在50~100℃之间,所以可大幅增加硅橡胶材料的高温阻尼性能,弥补了现有高阻尼硅橡胶材料高温下的阻尼性能不足或逐渐下降问题。例如,可以采用下述结构式的醛酮树脂、醛树脂(下述实施例和对比例采用下述第一种结构的醛酮树脂):

[0055][0056]

优选的,上述白炭黑为亲水型的气相法或沉淀法白炭黑,其比表面积≥200m2/g。高比表面积的白炭黑具有更好的阻尼性能,而且弥补了阻尼剂的加入带来物理机械性能的损失。

[0057]

优选的,所述的硅烷偶联剂为苯基硅氧烷类偶联剂,相对于一般橡胶中使用的甲基类硅烷偶联剂,不但具有结构化控制的作用,且由于苯基的存在而具有更好的阻尼作用。

[0058]

优选的,上述硫化剂为过氧化物类硫化剂,例如过氧化二异丙苯(dcp)、2,5-二甲基-2,5-双(过氧化叔丁基)已烷(dbpmh,也称双-2,5)。

[0059]

在一个具体实施方式中,上述宽温域高阻尼硅橡胶材料的制备方法,具体步骤如下:

[0060]

1)将苯基硅橡胶生胶、有机硅氧烷阻尼剂、高温阻尼剂、白炭黑、硅烷偶联剂和着色剂在开炼机或捏合机中常温(例如15~35℃)下混合,得到预混物。

[0061]

2)将上述预混物在100~150℃之间,绝对压力不高于20kpa,捏合机中捏合0.5~2h,后冷却至室温,制得混炼均匀的无硫化剂混炼胶。

[0062]

3)将上述无硫化剂混炼胶在开炼机或捏合机中,100℃以下加入硫化剂,混炼10分钟,下料,得到高阻尼硅橡胶混炼胶,放置12h以上待用。

[0063]

4)将上述高阻尼硅胶混炼胶经过硫化即得到高阻尼硅橡胶硫化胶,硫化条件优选为:硫化温度为160~180℃,时间为20~50分钟,压力大于10mpa。

[0064]

下述实施例和对比例中的苯基硅橡胶生胶采用甲基乙烯基苯基硅橡胶生胶;有机聚硅烷阻尼剂采用上述第一种结构的有机聚硅烷阻尼剂(由高乙烯基硅油与二苯基甲基硅烷制备而成),其制备方法如上述。

[0065]

实施例1

[0066]

将100份苯基与硅原子比为30%苯基硅橡胶生胶,15份有机硅氧烷阻尼剂、5份醛酮树脂kt-120,40份a380亲水型白炭黑,2份苯基硅烷偶联剂和0.5份fe2o3着色剂在开炼机上混合均匀;后将硅橡胶预混合物投入到捏合机中,绝对压力为10kpa左右,150℃下捏合60分钟,得到混炼均匀的无硫化剂混炼胶;下料到开练机上加入0.8份双2,5硫化剂,下片、待用。混炼胶放置16h以上后,硫化测试样片,硫化条件为:温度为170℃、时间为20分钟、压力为28mpa。放置16h后,测试物理机械性能见表1,硫化胶阻尼性能见图1。

[0067]

实施例2

[0068]

将100份苯基与硅原子比为30%苯基硅橡胶生胶,20份有机硅氧烷阻尼剂、5份醛酮树脂kt-120,40份a380亲水型白炭黑、2份苯基硅烷偶联剂和0.5份fe2o3着色剂在开炼机上混合均匀;后将硅橡胶预混合物投入到捏合机中,绝对压力为10kpa左右,150℃下捏合60分钟,得到混炼均匀的无硫化剂混炼胶;下料到开练机上加入0.8份双2,5硫化剂,下片、待用。混炼胶放置16h以上后,硫化测试样片,硫化条件为:温度为170℃、时间为20分钟、压力为28mpa。放置16h后,测试物理机械性能见表1,硫化胶阻尼性能见图2。

[0069]

实施例3

[0070]

将100份苯基与硅原子比为30%苯基硅橡胶生胶,20份有机硅氧烷阻尼剂、8份醛酮树脂kt-120,40份a380亲水型白炭黑、2份苯基硅烷偶联剂和0.5份fe2o3着色剂在开炼机上混合均匀;后将硅橡胶预混合物投入到捏合机中,绝对压力为10kpa左右,150℃下捏合60分钟,得到混炼均匀的无硫化剂混炼胶;下料到开练机上加入0.8份双2,5硫化剂,下片、待用。混炼胶放置16h以上后,硫化测试样片,硫化条件为:温度为170℃、时间为20分钟、压力为28mpa。放置16h后,测试物理机械性能见表1,硫化胶阻尼性能见图3。

[0071]

对比例1

[0072]

将100份苯基与硅原子比为30%苯基硅橡胶生胶,40份a380亲水型白炭黑、2份苯基硅烷偶联剂和0.5份fe2o3着色剂在开炼机上混合均匀;后将硅橡胶预混合物投入到捏合机中,绝对压力为10kpa左右,150℃下捏合60分钟,得到混炼均匀的无硫化剂混炼胶;下料到开练机上加入0.8份双2,5硫化剂,下片、待用。混炼胶放置16h以上后,硫化测试样片,硫化条件为:温度为170℃、时间为20分钟、压力为28mpa。放置16h后,测试物理机械性能见表1,硫化胶阻尼性能见图4。

[0073]

对比例2

[0074]

将100份苯基与硅原子比为30%苯基硅橡胶生胶,20份有机硅氧烷阻尼剂,40份a380亲水型白炭黑、2份苯基硅烷偶联剂和0.5份fe2o3着色剂在开炼机上混合均匀;后将硅橡胶预混合物投入到捏合机中,绝对压力为10kpa左右,150℃下捏合60分钟,得到混炼均匀的无硫化剂混炼胶;下料到开练机上加入0.8份双2,5硫化剂,下片、待用。混炼胶放置16h以上后,硫化测试样片,硫化条件为:温度为170℃、时间为20分钟、压力为28mpa。放置16h后,测试物理机械性能见表1,硫化胶阻尼性能见图5。

[0075]

对比例3

[0076]

将100份苯基与硅原子比为30%苯基硅橡胶生胶,5份醛酮树脂kt-120,40份a380亲水型白炭黑、2份苯基硅烷偶联剂和0.5份fe2o3着色剂在开炼机上混合均匀;后将硅橡胶预混合物投入到捏合机中,绝对压力为10kpa左右,150℃下捏合60分钟,得到混炼均匀的无

硫化剂混炼胶;下料到开练机上加入0.8份双2,5硫化剂,下片、待用。混炼胶放置16h以上后,硫化测试样片,硫化条件为:温度为170℃、时间为20分钟、压力为28mpa。放置16h后,测试物理机械性能见表1,硫化胶阻尼性能见图6。

[0077]

表1 高阻尼硅橡胶物理机械性能

[0078][0079][0080]

其中,高阻尼硅橡胶的硬度测试按照gb/t531.1-2008的规定进行。高阻尼硅橡胶的拉伸强度和扯断伸长率按照gb/t528-2009的规定进行。高阻尼硅橡胶的压缩永久变形按照gb/t7759.1-2015进行,测试条件为:温度150

±

1℃,放置时间22h,压缩率25%。高阻尼硅橡胶的阻尼性能测试按照hb 7655-1999进行,测试条件为:频率10hz,升温速率2℃/min,-50℃~60℃,3%静态预载荷,2.5%动态应变。

[0081]

从图1~3与图4~6阻尼曲线对比可以看出,有机硅氧烷阻尼剂提升了-50~50℃下的阻尼因子,高温阻尼剂提升了常温以上的阻尼因子并改善了生胶及有机硅氧烷阻尼剂混炼胶阻尼因子随温度上述逐渐下降的趋势,采用二者并用实现了-50~70℃宽温域的高阻尼性能。从图1~3可以看出,随着有机硅氧烷阻尼剂用量的增加,胶料阻尼因子逐渐提升,胶料阻尼因子由0.55提升至0.60以上;高温阻尼剂从5份提升至8份后,胶料高温下的阻尼因子下降趋势变得缓慢。

[0082]

由表1可以看出,无论是有机硅氧烷阻尼剂还是高温阻尼剂均小幅降低了高阻尼硅橡胶材料的物理机械性能和小幅增大了压缩永久变形性能,但是其拉伸强度均和压缩永久变形仍具有较好表现,满足绝大部分硅胶减振制品的性能需求。因此,本发明高阻尼硅橡胶材料具有宽温域的高阻尼特性,高低温综合性能优异,物理机械性能良好以及低的压缩永久变形性能,具有良好的回弹性,可满足各种领域下的减振橡胶制品的使用要求。

[0083]

上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让