可流延使用的低粗糙度MLCC功能离型膜及其制备方法与流程

2021-02-02 02:02:16|

2021-02-02 02:02:16| 352|

352| 起点商标网

起点商标网

可流延使用的低粗糙度mlcc功能离型膜及其制备方法

【技术领域】

[0001]

本发明涉及离型膜的技术领域,特别是可流延使用的低粗糙度mlcc功能离型膜及其制备方法的技术领域。

背景技术:

[0002]

随着5g时代的到来,人们对多层陶瓷电容(multi-layer ceramic capacitors,mlcc)的需求量越来越迫切。在多层陶瓷电容的制造过程中,人们需要对陶瓷浆料进行流延涂布,而流延涂布过程则需要利用到性能优异的专用mlcc离型膜材料(俗称流延载膜)。mlcc离型膜要求具备平整度高、低粗糙度、离型力稳定、高残余、浆料适配性强、高拉伸强度、无针尖、无异物点、无彩虹纹、无排骨纹、无纵纹和高透光率等特点。目前,国内的mlcc制造厂商几乎只能依赖于日韩企业所生产的流延载膜,这一点极大地限制了我国mlcc行业的国产化和成本降低,因此,制备出满足需求的mlcc用离型膜至关重要。

[0003]

专利公开号为cn110819262a的中国专利公开了一种应用于mlcc的pet离型膜及其制备方法,其采用国产pet薄膜为基材,通过电晕和除尘处理后,再采用夹缝涂布普通硅油涂层配方,保证涂布湿量在9~11克,在最高温度为140℃条件下热固化,制备出了一种离型膜。其存在以下缺点:1)国产pet基材平整度较差,而且进行电晕处理会造成基膜的粗糙度变大,进而导致离型膜产品粗糙度变大,影响产品的使用性;2)采用传统的热固化硅油涂层配方,导致基膜需要在高温下进行烘烤,进而引起离型膜产品产生热收缩和排骨纹等不良反应,影响产品的下游使用。

[0004]

专利公开号为cn107674224a的中国专利公开了陶瓷电容用的功能性离型膜及其制备方法,其通过在透光率较高的薄膜基材上的一面进行电晕处理,使得表面变粗糙,表面分子结构活化,增强聚酯基材和隔离层之间的附着,然后通过涂布机在粗糙面上涂布一层隔离液体,其中隔离液体包括离型剂、溶剂、熟化剂、催化剂和离型力调节剂,再在最高温度130℃和涂布速度39m/min的条件下,固化得到离型膜。其存在以下缺点:1)陶瓷电容采用功能离型膜,并采用电晕处理,会导致离型膜的表面粗糙度变大,影响产品性能;2)陶瓷电容采用功能离型膜,添加了含氟硅油,会导致氟元素污染。

[0005]

专利公开号为cn104191700a的中国专利公开了一种用于mlcc流延的离型膜,具体公开了包括基材层和离型层,其中离型涂层由乙烯基端基有机硅树脂、丁烷醇、乙烯基醇聚合物乙酸基硅氧烷、铂金催化剂、甲苯、乙酸乙酯和庚烷组成,并通过调节离型层的亲水性,降低表面张力来保证离型膜的离型性。其存在以下缺点:1)所制备的mlcc流延离型膜,其底涂层为添加有硅石颗粒的乙烯醇缩丁醛,会影响离型膜产品的透光率和雾度;2)所制备的mlcc流延离型膜,老化离型力偏高,会导致mlcc流延时候的难以剥离。

技术实现要素:

[0006]

本发明的目的就是解决现有技术中的问题,提出可流延使用的低粗糙度mlcc功能离型膜及其制备方法,能够使所制备出的mlcc功能离型膜具有高平整度、高透光率、高拉伸

强度、低粗糙度、抗静电性、稳定离型力、高残余接着率和良好外观等优势。

[0007]

为实现上述目的,本发明通过以下技术方案来实现:

[0008]

可流延使用的低粗糙度mlcc功能离型膜,包括基材层以及从下至上依次涂布并固化于基材层之上的功能硬化涂层、抗静电涂层和低温固化型离型涂层,所述功能硬化涂层包括重量比例为500~1500份的多官聚氨酯丙烯酸酯低聚物、10~100份的光引发剂、10~50份的流平剂、50~200份的丙烯酸类单体、10~50份的消泡剂以及3000~10000份的第一有机溶剂,所述抗静电涂层包括重量比例为80~120份的聚噻吩水溶液以及6~10份的三聚氰胺类固化剂,所述聚噻吩水溶液的浓度为5~8%,所述低温固化型离型涂层包括重量比例为80~120份的端乙烯基有机硅树脂、8~12份的含氢有机硅树脂、4~6份的铂金催化剂、0.3~0.5份的硅烷偶联剂以及800~1200份的第二有机溶剂。

[0009]

作为优选,所述基材层为高平整度光学级pet基膜,所述基材层的厚度为25~100μm。

[0010]

作为优选,所述多官聚氨酯丙烯酸酯低聚物的粘度为10000~20000cps,tg为-50~-30℃,官能度为3~5,所述光引发剂为184、907和tpo其中的一种或几种的组合,所述流平剂为byk333,所述丙烯酸类单体为三丙二醇二丙烯酸酯,所述消泡剂为byk 052n,所述第一有机溶剂为乙酯、甲苯、丁酮和异丙醇其中的一种或几种的组合,所述功能硬化涂层的厚度为0.5~5um。

[0011]

作为优选,所述抗静电涂层的厚度为0.2~2μm。

[0012]

作为优选,所述端乙烯基有机硅树脂为分子量在25~35万的有机硅树脂,所述含氢有机硅树脂为分子量在1.5~2.5万的有机硅树脂,所述铂金催化剂为陶氏4000系列,所述硅烷偶联剂为kh550和kh560其中的一种或两种的组合,所述第二有机溶剂为乙酯、甲苯、丁酮和正庚烷其中的一种或几种的组合。

[0013]

可流延使用的低粗糙度mlcc功能离型膜的制备方法,包括如下步骤:

[0014]

a)功能硬化剂的涂覆和固化:称量重量比例为500~1500份的多官聚氨酯丙烯酸酯低聚物、10~100份的光引发剂、10~50份的流平剂、50~200份的丙烯酸类单体、10~50份的消泡剂以及3000~10000份的第一有机溶剂,搅拌均匀得到功能硬化剂,再均匀涂覆于基材层的顶面,并在uva波段下进行uv固化,从而在基材层的顶面形成功能硬化涂层;

[0015]

b)抗静电剂的涂覆和固化:称量重量比例为80~120份的聚噻吩水溶液以及6~10份的三聚氰胺类固化剂,所述聚噻吩水溶液的浓度为5~8%,搅拌均匀得到抗静电剂,再均匀涂覆于功能硬化涂层的顶面,并烘烤固化,从而在功能硬化涂层的顶面形成抗静电涂层;

[0016]

c)低温固化型离型剂的涂覆和固化:称量重量比例为80~120份的端乙烯基有机硅树脂、8~12份的含氢有机硅树脂、4~6份的铂金催化剂、0.3~0.5份的硅烷偶联剂以及800~1200份的第二有机溶剂,搅拌均匀得到低温固化型离型剂,再均匀涂覆于抗静电涂层的顶面,并烘烤固化,从而在抗静电涂层的顶面形成低温固化型离型涂层。

[0017]

作为优选,所述步骤a)中,采用slot-die涂布方式在基材层的顶面涂覆功能硬化剂,uv固化时的车速为10~20m/min。

[0018]

作为优选,所述步骤b)中,采用微凹辊涂布方式在功能硬化涂层的顶面涂覆抗静电剂,所述抗静电剂的涂布湿量为4~6g/m2,烘烤温度为80~120℃,烘烤时间为10~20s。

[0019]

作为优选,所述步骤c)中,采用微凹辊涂布方式在抗静电涂层的顶面涂覆低温固

化型离型剂,所述低温固化型离型剂的涂布湿量为2~4g/m2,烘烤最高温度为105℃,烘烤时间为15~25s。

[0020]

本发明的有益效果:

[0021]

1)采用特殊的功能硬化剂进行uv硬化处理,在基材层的顶面形成功能硬化涂层,有效改善了基材层的表面粗糙度,提高了基材层的平整度和拉伸强度,防止离型膜在使用过程中被划伤,且透光性良好。

[0022]

2)通过在功能硬化涂层之上设置一层高透明且耐酒精擦拭的聚噻吩体系抗静电涂层,使得离型膜具有硬化和抗静电效果,可有效改善离型膜的老化离型力稳定性、残余接着率以及层与层之间的附着力,使浆料在流延过程中很容易成膜和揭开,满足当前mlcc生产的要求,同时避免在使用过程中因静电吸附灰尘而导致污染,也不容易在复卷分切中因静电而导致离型不良。

[0023]

3)采用低温固化的硅油配方,使低温固化型离型涂层在110℃之下即可进行固化,保证了离型膜的热收缩稳定性。

[0024]

本发明的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

[0025]

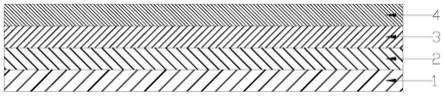

图1是可流延使用的低粗糙度mlcc功能离型膜的剖视图;

[0026]

图中:1-基材层、2功能硬化涂层、3-抗静电涂层、4-低温固化型离型涂层。

【具体实施方式】

[0027]

实施例一:

[0028]

可流延使用的低粗糙度mlcc功能离型膜,包括基材层1以及从下至上依次涂布并固化于基材层1之上的功能硬化涂层2、抗静电涂层3和低温固化型离型涂层4。

[0029]

可流延使用的低粗糙度mlcc功能离型膜的制备方法,包括如下步骤:

[0030]

a)功能硬化剂的涂覆和固化:称量重量比例为500~1500份的多官聚氨酯丙烯酸酯低聚物、10~100份的光引发剂、10~50份的流平剂、50~200份的丙烯酸类单体、10~50份的消泡剂以及3000~10000份的第一有机溶剂,搅拌均匀得到功能硬化剂,再均匀涂覆于基材层1的顶面,并在uva波段下进行uv固化,从而在基材层1的顶面形成功能硬化涂层2;

[0031]

所述基材层1为高平整度光学级pet基膜,所述基材层1的厚度为50μm。

[0032]

所述多官聚氨酯丙烯酸酯低聚物的粘度为10000~20000cps,tg为-40℃,官能度为4,所述光引发剂为184、907和tpo其中的一种或几种的组合,所述流平剂为byk333,所述丙烯酸类单体为三丙二醇二丙烯酸酯,所述消泡剂为byk 052n,所述第一有机溶剂为乙酯、甲苯、丁酮和异丙醇其中的一种或几种的组合,所述功能硬化涂层2的厚度为0.5um。

[0033]

采用slot-die涂布方式在基材层1的顶面涂覆功能硬化剂,uv固化时的车速为10~20m/min。

[0034]

b)抗静电剂的涂覆和固化:称量重量比例为100份的聚噻吩水溶液以及8份的三聚氰胺类固化剂,所述聚噻吩水溶液的浓度为5~8%,搅拌均匀得到抗静电剂,再均匀涂覆于功能硬化涂层2的顶面,并烘烤固化,从而在功能硬化涂层2的顶面形成抗静电涂层3;

[0035]

所述抗静电涂层3的厚度为0.2~2μm。

[0036]

其中,采用微凹辊涂布方式在功能硬化涂层2的顶面涂覆抗静电剂,所述抗静电剂的涂布湿量为5g/m2,烘烤温度为100℃,烘烤时间为15s。

[0037]

c)低温固化型离型剂的涂覆和固化:称量重量比例为100份的端乙烯基有机硅树脂、10份的含氢有机硅树脂、5份的铂金催化剂、0.4份的硅烷偶联剂以及1000份的第二有机溶剂,搅拌均匀得到低温固化型离型剂,再均匀涂覆于抗静电涂层3的顶面,并烘烤固化,从而在抗静电涂层3的顶面形成低温固化型离型涂层4,再收卷即可得到可流延使用的低粗糙度mlcc功能离型膜成品。

[0038]

所述端乙烯基有机硅树脂为分子量在30万的有机硅树脂,所述含氢有机硅树脂为分子量在2万的有机硅树脂,所述铂金催化剂为陶氏4000系列,所述硅烷偶联剂为kh550和kh560其中的一种或两种的组合,所述第二有机溶剂为乙酯、甲苯、丁酮和正庚烷其中的一种或几种的组合。

[0039]

其中,采用微凹辊涂布方式在抗静电涂层3的顶面涂覆低温固化型离型剂,所述低温固化型离型剂的涂布湿量为3g/m2,烘烤最高温度为105℃,烘烤时间为20s。

[0040]

实施例二:

[0041]

所述功能硬化涂层2的厚度为1um。其他同实施例一。

[0042]

实施例三:

[0043]

所述功能硬化涂层2的厚度为2um。其他同实施例一。

[0044]

实施例四:

[0045]

所述功能硬化涂层2的厚度为3um。其他同实施例一。

[0046]

实施例五:

[0047]

所述功能硬化涂层2的厚度为4um。其他同实施例一。

[0048]

实施例六:

[0049]

所述功能硬化涂层2的厚度为5um。其他同实施例一。

[0050]

对比例一:

[0051]

对比样品膜一,包括基材层1以及从下至上依次涂布并固化于基材层1之上的功能硬化涂层2和低温固化型离型涂层4。

[0052]

所述功能硬化涂层2的厚度为3um。制备方法同实施例一。

[0053]

对比例二:

[0054]

对比样品膜二,包括基材层1以及从下至上依次涂布并固化于基材层1之上的抗静电涂层3和低温固化型离型涂层4。

[0055]

制备方法同实施例一。

[0056]

对比例三:

[0057]

对比样品膜三,包括基材层1以及从下至上依次涂布并固化于基材层1之上的低温固化型离型涂层4。

[0058]

制备方法同实施例一。

[0059]

对比例四:

[0060]

对比样品膜三,包括基材层1以及从下至上依次涂布并固化于基材层1之上的功能硬化涂层2、抗静电涂层3和低温固化型离型涂层4。

[0061]

所述功能硬化涂层2的厚度为3um。所述低温固化型离型剂的涂布湿量为1g/m2。制

备方法同实施例一。

[0062]

对比例五:

[0063]

对比样品膜三,包括基材层1以及从下至上依次涂布并固化于基材层1之上的功能硬化涂层2、抗静电涂层3和低温固化型离型涂层4。

[0064]

所述功能硬化涂层2的厚度为3um。所述低温固化型离型剂的涂布湿量为7g/m2。制备方法同实施例一。

[0065]

将实施例一至六以及对比例一至五分别进行性能测试。

[0066]

其中,1)常温24离型力采用tesa 7475测试;2)老化离型力采用tesa 7475测试,2kg压力,70℃,20h;3)残余接着率采用nitto 31b测试;4)拉伸强度为取15mm宽,100mm长离型膜样品的测试值;5)透光率/雾度为透光率雾度仪器测试得到,仪器型号为上海精密仪表有限公司wgt-s;6)粗糙度测试为日本三丰sh-210粗糙度测试仪测试值;7)以上6种测试试验的测试值均为五次测试值的平均值。

[0067]

测试结果如下表1:

[0068][0069]

表1实施例一至六以及对比例一至五的性能测试结果

[0070]

本发明通过采用平整度极高的光学级pet薄膜作为基膜,并在其上依次涂布出功能硬化涂层、抗静电涂层和低温固化型离型涂层,所制备出的具有多层结构的mlcc功能离型膜,具有高平整度、高透光率、高拉伸强度、低粗糙度、抗静电性、稳定离型力、高残余接着

率和良好外观等优势,在陶瓷电容的流延生产中可以有很好的成膜性和具有适宜的离型力,不会产生任何麻点和彩虹纹等不良现象,完全可以达到目前mlcc行业的生产需求,对mlcc行业的材料国产化具有积极意义。

[0071]

上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让