杜仲乳胶和天然乳胶并用制作的发泡材料、方法及应用与流程

2021-02-02 01:02:03|

2021-02-02 01:02:03| 361|

361| 起点商标网

起点商标网

[0001]

本发明属于乳胶材料制作技术领域,具体涉及一种杜仲乳胶和天然乳胶并用制作的发泡材料,还涉及上述的发泡材料的制作方法,以及上述的发泡材料在制作枕芯或者是乳胶枕中的应用。

背景技术:

[0002]

关于乳胶发泡材料或乳胶枕芯的制作工艺,目前主要的工艺主要是,将天然乳胶和合成乳胶混合,加入硫化剂、胶凝剂、抗氧化剂等,用机械搅拌,同时加入发泡剂,把泡沫注入模具充满,然后将模具送入蒸气室硫化完成,开模取出乳胶块。主要缺点是使用化学发泡剂,不环保,天然乳胶易变形,而且变形后不能恢复,并且天然乳胶太软,支撑性不够高,影响使用体验。

[0003]

关于乳胶发泡材料或乳胶枕芯,以下的文献作过披露:

[0004]

cn101412822a披露了一种天然纤维胶乳发泡材料,其以天然胶乳为发泡体和下列助剂制成:以天然胶乳干基重量计,koh 0.43%,植物油酸钾4.0~2.0%,蓖麻油钾2.0~1.0%,硫磺4~6%,a组熟化剂、b组定型剂各2.5~4.5%;其中,a组熟化剂为氧化锌41.5%,油酸钾8.3%;b组定型剂为氟钙化钠30%,膨润土25%、皂粉0.05%。

[0005]

cn110105637a披露了一种天然乳胶枕垫产品的制备方法,其特征在于,包括以下步骤:(1)取天然胶乳100份,在温度16~27℃和通风条件下,调节氨含量至0.17%~0.25%,得到乳胶a;(2)将乳胶a加入到熟成罐中,在搅拌下加入发泡剂、硫化剂、防老剂和硫化促进剂;加料完成后持续搅拌,在16~27℃下进行熟成0.1~12h,得到乳胶b;(3)将乳胶b加入到发泡机中发泡,发泡时料温控制在16~27℃,发泡后再加入胶凝剂、活性剂和硫化促进剂,搅拌均匀得到发泡乳胶c;(4)将发泡乳胶c注入模具中,经胶凝定型、硫化、脱模、水洗、再经干燥得到最终产品。

[0006]

通过以上方法生产的乳胶发泡材料或乳胶枕,其所采用的发泡剂为植物油酸钾和蓖麻油酸钾的混合物,该发泡剂仍然为化学发泡剂,不够环保;并且采用上棕的工艺所制作的乳胶枕,其支撑性不够高,影响用户体验。

技术实现要素:

[0007]

为了解决上述的技术问题,本发明提供了一种以杜仲乳胶和天然乳胶为原料所制作的发泡材料,还提供了制作上述发泡材料的工艺;

[0008]

以及采用该发泡材料制作的发泡枕芯或乳胶枕;

[0009]

该工艺采用了超临界二氧化碳的发泡方式,避免了采用化学发泡剂不够环保的问题;本发明通过上述特定的材质和工艺制作的枕芯,回弹性好,支撑性高,克服了仅采用天然乳胶所制作的枕芯过于软从而影响用户体验的缺点。

[0010]

本发明所提供的杜仲乳胶和天然乳胶并用制作的发泡材料,其最大的特点是,将天然乳胶与杜仲乳胶合用,共同制作发泡材料,尤其是制作的发泡枕芯,克服了仅采用天然

乳胶制作出的枕芯过软的缺陷,使得两者结合后制作的枕芯具有高回弹即变形后易恢复的特点;本发明所提供的发泡材料,其主要原料杜仲乳胶与天然乳胶的重量比例为:1~5:5~9;

[0011]

发泡材料中各原料的重量份数如下:

[0012]

杜仲乳胶10~50、天然乳胶50~90、硫化剂0.1~1,促进剂0.1~1,成核剂3~10,抗氧剂0.1~0.5,活性剂1~3。

[0013]

优选的,上述的发泡材料中各原料的重量份数如下:

[0014]

杜仲乳胶30、天然乳胶70、硫化剂0.6,促进剂0.5,成核剂7,抗氧剂0.2,活性剂2。

[0015]

作为一种优选,上述的硫化剂为硫磺、1,2-亚乙基硫脲;

[0016]

优选的,促进剂为二硫代二苯并噻唑、三烯丙基异氰脲酸;

[0017]

优选的,成核剂为二氧化硅、二氧化钛;

[0018]

优选的,抗氧剂为2,6-对二叔丁基对甲酚、高效受阻酚抗氧化剂;

[0019]

优选的,活性剂为硬脂酸、硬脂酸锌。

[0020]

根据热点成核理论,加入无机成核剂,形成大量的气泡核,这样有利于气泡的形成,并能提高泡孔细度,从而得到泡孔均匀、细密的泡沫体。成核剂的用量对乳胶复合材料的性能有着较大的影响;成核剂粒径的大小对发泡质量也有着重要的影响;选择成核剂粒径越小,形成的泡孔越细密。因此,本发明人通过多次实验,付出了创造性的劳动,选择了合适种类及用量的成核剂,使其在超临界过程中形成细密的泡孔。

[0021]

本发明的发泡材料是通过将杜仲乳胶和天然乳胶搅拌混合、挤出、抽真空注模、充入超临界co2,硫化、冷冻开模所获得的。

[0022]

制作上述的杜仲乳胶和天然乳胶并用制作的发泡材料的方法,包括以下的步骤:

[0023]

(1)按以下的重量份数取各原料:杜仲乳胶10~50、天然乳胶50~90、硫化剂0.1~1,促进剂0.1~1,成核剂3~10,抗氧剂0.1~0.5,活性剂1~3;

[0024]

(2)将(1)中杜仲乳胶和天然乳胶混合,再加入硫化剂、促进剂、成核剂、抗氧剂、活性剂,混合均匀,将以上的混合物注入模具,抽真空充入二氧化碳超临界处理,形超临界均相体系,冷冻开模,水洗,干燥,获得发泡材料。

[0025]

(2)中的原理是,形成均相乳胶/超临界co2体系。通过增加局部气体含量或提高温度、减小聚合物流体的黏度,使co2快速溶解于乳胶流体中,形成超临界均相体系;通过控制温度或压力来突然降低气体在乳胶体系中的溶解度,使体系的自由能降低,从而使气体分子以孔核的形式聚集。泡孔长大,定型。通过调节时间、温度、超饱和程度、基体的静压力或应力以及聚合物流体/气体的黏度控制泡孔长大的过程。

[0026]

具体的,(2)中,混合时,先采用用低速搅拌机混合,再采用高速搅拌机混合;低速搅拌机的转速是20~40rpm,时间是3~10min,高速搅拌机转速是100rpm,时间是1~5min。

[0027]

(2)中,超临界工艺的条件是,压力10~30mpa,溶胀时间0.1~3h,发泡温度50~100℃,卸压时间0.1~10s,硫化温度70~120℃;

[0028]

优选的,超临界工艺的条件是,压力20mpa,溶胀时间1h,发泡温度80℃,卸压时间6s,硫化温度80℃。

[0029]

本发明通过高精密的质量流量闭环控制装置输送超临界co2,精确控制co2流量,并确保输送的co2处于超临界状态。解决超临界co2输送不稳、流量难控制的问题。通过工艺控

制和工艺条件调整确保注入的co2能够全部溶解于聚合物;使co2在聚合物熔体中的高质量分布、分散和溶解。

[0030]

发泡温度的合理控制十分重要,高质量的发泡体只能在较窄的温度范围内得到。当乳胶的温度过高时,物料本身的流体强度低,则泡内的发泡压力可能超过泡沫表面张力所能承受的限度,温度的合理控制十分重要。

[0031]

超临界压力和发泡温度一样,也是用以调节发泡质量和工艺的重要参数,超临界压力越高越利于细孔结构的形成。超临界建立的压力应在10~30mpa为宜,生产产品的密度较低,产品泡孔分布均匀,而且制品表面形成均匀的表皮结构。

[0032]

气体溶胀时间太短,发泡样品的泡孔孔径较小,泡孔密度最大,随着溶胀时间的增加,发泡样品的平均泡孔孔径增大,并且泡孔密度相应减小,导致成核点减少,从而得到泡孔稀疏、孔径较大的发泡样品。

[0033]

发泡材料的泡孔孔径随着卸压时间的增加而增加,泡孔密度随卸压时间的增加而减小。这是由于在相同的压力下,卸压时间的增加会降低卸压速率,使气泡的成核速率降低;同时,卸压时间的增加,延长了泡孔的生长时间,从而导致泡孔的长大、合并甚至破裂。因此,本发明人通过实验,调整了上述的参数,使上述的各项参数在合理的范围之内,以保证最终的成品发泡材料或发泡枕芯具有良好的性能。

[0034]

更具体的,上述的方法包括以下的步骤:

[0035]

(1)按以下的重量份数取各原料:杜仲乳胶10~50、天然乳胶50~90、硫化剂0.1~1,促进剂0.1~1,成核剂3~10,抗氧剂0.1~0.5,活性剂1~3;

[0036]

(2)将(1)中杜仲乳胶和天然乳胶混合,再加入硫化剂、促进剂、成核剂、抗氧剂、活性剂,混合均匀,将以上的混合物注入模具,抽真空充入二氧化碳超临界处理,形超临界均相体系,用过冷水使模具冷却到8~12℃时开模,冷冻开模,水洗,在45~55℃的烘箱中干燥25~35min,获得发泡材料;用过冷水使模具冷却到8~12℃时开模,冷冻开模,水洗,在45~55℃的烘箱中干燥25~35min,获得发泡材料;

[0037]

超临界工艺的条件是,压力10~30mpa,溶胀时间0.1~3h,发泡温度50~100℃,卸压时间0.1~10s,硫化温度70~120℃。

[0038]

采用上述的发泡材料所制作的枕芯、乳胶枕头,也是本发明所要保护的范围。

[0039]

本发明的有益效果在于:

[0040]

(1)本发明采用了合理配比范围的杜仲乳胶与天然橡胶,两者共同结合后所制作的枕芯克服了天然乳胶过于软导致仅以其为原料制作的枕芯过软的缺陷,使得本发明的发泡枕芯回弹性好、不易变形、支撑性佳、具有形状记忆功能、用户体验愉悦的特点;

[0041]

(2)本发明采用了超临界二氧化碳来制作发泡枕芯的工艺,避免了普通方法中采用化学发泡剂带来的不环保问题,并且结合本发明的原料及工艺,使得所获得的发泡枕芯具有弹性好、压缩永久变形小、回弹率佳、压陷硬度低、舒适性优异的特点。

具体实施方式

[0042]

下面结合具体实施例对本发明作更进一步的说明,以便本领域的技术人员更了解本发明,但并不因此限制本发明。

[0043]

实施例1

[0044]

以发泡枕芯为例,杜仲乳胶和天然乳胶并用制作发泡枕芯的工艺,包括以下的步骤:

[0045]

(1)按以下的重量份数取各原料:杜仲乳胶30、天然乳胶70、硫化剂0.6,促进剂0.5,成核剂7,抗氧剂0.2,活性剂2;

[0046]

(2)将(1)中杜仲乳胶和天然乳胶混合,再加入硫化剂、促进剂、成核剂、抗氧剂、活性剂,先采用用低速搅拌机混合,再采用高速搅拌机混合;低速搅拌机的转速是30rpm,时间是5min,高速搅拌机转速是100rpm,时间是3min;将以上混合物注入模具,抽真空充入二氧化碳,发泡硫化后,水洗,用过冷水使模具冷却到10℃时开模,取出枕芯在50℃的烘箱中干燥30min,获得发泡枕芯。

[0047]

混合均匀,将以上的混合物注入模具,抽真空充入二氧化碳,采用超临界二氧化碳工艺硫化,冷冻开模,

[0048]

超临界工艺的条件是,压力20mpa,溶胀时间1h,发泡温度80℃,卸压时间6s,硫化温度90℃。

[0049]

实施例2

[0050]

(1)按以下的重量份数取各原料:杜仲乳胶30、天然乳胶70、硫化剂0.6,促进剂0.5,成核剂7,抗氧剂0.2,活性剂2;

[0051]

(2)将(1)中杜仲乳胶和天然乳胶混合,再加入硫化剂、促进剂、成核剂、抗氧剂、活性剂,先采用低速搅拌机混合,再采用高速搅拌机混合;低速搅拌机的转速是30rpm,时间是5分钟,高速搅拌机转速是100rpm,时间是3分钟;将以上混合物注入模具,抽真空充入二氧化碳,发泡硫化后,水洗,用过冷水使模具冷却到10℃时开模,取出枕芯在50℃的烘箱中干燥30分钟,获得发泡枕芯。

[0052]

超临界工艺的条件是,压力10mpa,溶胀时间3h,发泡温度60℃,卸压时间1s,硫化温度110℃。

[0053]

实施例3

[0054]

(1)按以下的重量份数取各原料:杜仲乳胶30、天然乳胶70、硫化剂0.6,促进剂0.5,成核剂7,抗氧剂0.2,活性剂2;

[0055]

(2)将(1)中杜仲乳胶和天然乳胶混合,再加入硫化剂、促进剂、成核剂、抗氧剂、活性剂,先采用低速搅拌机混合,再采用高速搅拌机混合;低速搅拌机的转速是30rpm,时间是5分钟,高速搅拌机转速是100rpm,时间是3分钟;将以上混合物注入模具,抽真空充入二氧化碳,发泡硫化后,水洗,用过冷水使模具冷却到10℃时开模,取出枕芯在50℃的烘箱中干燥30分钟,获得发泡枕芯。

[0056]

超临界工艺的条件是,压力30mpa,溶胀时间0.6h,发泡温度90℃,卸压时间0.3s,硫化温度120℃。

[0057]

对比例1

[0058]

与实施例1的不同在于,将原料的配比调整为:10份的杜仲乳胶与90份天然乳胶,硫化剂0.6,促进剂0.5,成核剂7,抗氧剂0.2,活性剂2;其制作工艺同实施例1。

[0059]

对比例2

[0060]

与实施例1的不同在于,将原料的配比调整为:20份的杜仲乳胶与天然乳胶80、硫化剂0.6,促进剂0.5,成核剂7,抗氧剂0.2,活性剂2;其制作工艺同实施例1。

[0061]

对比例3

[0062]

与实施例1的不同在于,将原料的配比调整为:40份的杜仲乳胶与60份天然乳胶、硫化剂0.6,促进剂0.5,成核剂7,抗氧剂0.2,活性剂2;其制作工艺同实施例1。

[0063]

对比例4

[0064]

与实施例1的不同在于,将原料的配比调整为:50份的杜仲乳胶与天然乳胶50、硫化剂0.6,促进剂0.5,成核剂7,抗氧剂0.2,活性剂2;其制作工艺同实施例1。

[0065]

对比例5

[0066]

与实施例1的不同在于,将原料的配比调整为:60份的杜仲乳胶与天然乳胶40、硫化剂0.6,促进剂0.5,成核剂7,抗氧剂0.2,活性剂2;其制作工艺同实施例1。

[0067]

对比例6

[0068]

与实施例1的不同在于,将原料的配比调整为:70份的杜仲乳胶与天然乳胶30、硫化剂0.6,促进剂0.5,成核剂7,抗氧剂0.2,活性剂2;其制作工艺同实施例1。

[0069]

对比例7

[0070]

与实施例1的不同在于,原料中仅含有天然乳胶,不含有杜仲乳胶,天然乳胶的重量份数为100份;其余与实施例1相同。

[0071]

对比例8

[0072]

与实施例1的不同在于,原料中仅含有杜仲乳胶,不含有天然乳胶,杜仲乳胶的重量份数为100份,其余与实施例1相同。

[0073]

关于本发明的发泡枕芯,采用以下的方法来测定:

[0074]

压缩永久变形按gb/t 6669-2008《软质泡沫聚合材料压缩永久变形的测定》中7.2方法a规定进行,温度(70

±

2)℃,时间22h,压缩75%。

[0075]

回弹率检测按gb/t 6670-2008《软质泡沫聚合材料落球法回弹性能的测定》方法a规定执行。

[0076]

压陷硬度指数按gb/t 10807-2006《软质泡沫聚合材料硬度的测定(压陷法)》方法a规定执行。

[0077]

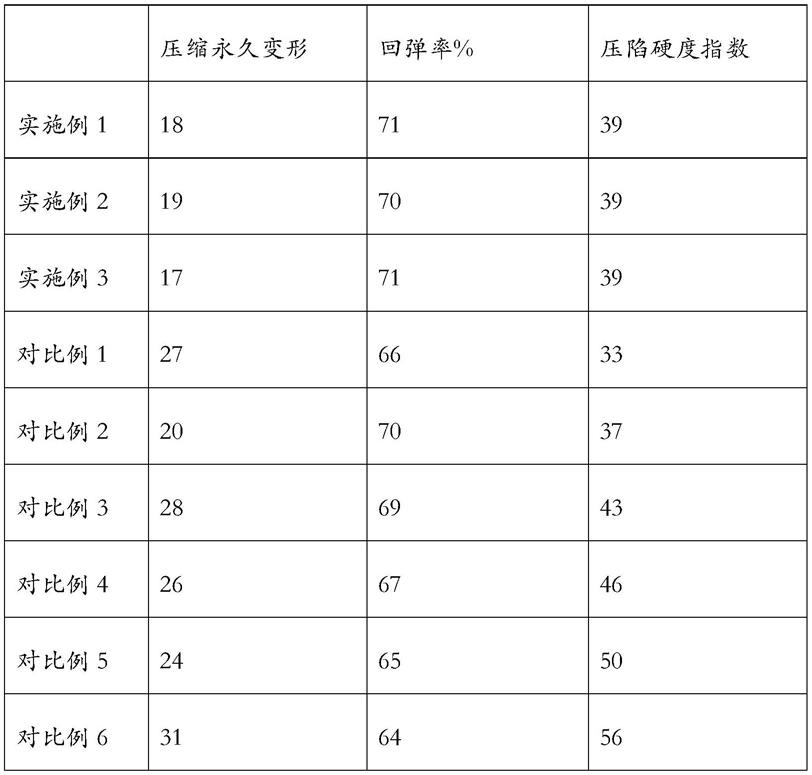

表1实施例与对比例中的枕芯性能测试比较表

[0078][0079][0080]

从以上表格中的数据可以看出,对比例1~8中,调整了杜仲乳胶与天然乳胶的用量配比,所导致的结果是,或导致枕芯的硬度增加,回弹性变差;或导致枕芯较软,支撑性能不佳;这在一定程度上都会影响其舒适性。本发明人通过多次实验,获得了最佳用量配比的原料及工艺,使得最终的产品发泡枕芯性能甚是理想。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让