一种功能化环氧丙烯酸酯及其制备方法与应用与流程

2021-02-02 01:02:57|

2021-02-02 01:02:57| 334|

334| 起点商标网

起点商标网

[0001]

本发明涉及水性涂料领域,特别涉及一种功能化环氧丙烯酸酯及其制备方法与应用。

背景技术:

[0002]

环氧丙烯酸树脂是用量最多的光感型树脂之一,以它为基体的光固化涂料具有硬度高、光泽度好,耐化学药品优良等优点。而它本身是不具备水可分散性的,只有溶剂才能使其分散,但是溶剂挥发有毒性,刺激性气味大,应用范围受到限制。所以环氧丙烯酸树脂的水性化研究引起了很多科学家的兴趣。目前水性环氧丙烯酸树脂的制备主要有机械法、相反转法、外加乳化剂法和化学改性法。机械法工艺简单,但是制得的乳液粒径较大,易分层,固化物强度差;相反转法制备的乳液储存稳定性不佳;外加乳化剂的乳液适用周期比较短;而化学改性法制备的环氧丙烯酸树脂,能够均匀分散于水中且适用期长。但是,利用化学改性法得到的环氧丙烯酸酯由于引入了亲水基团,导致涂膜的耐水性和耐热性变差。

[0003]

如何使得水性环氧丙烯酸酯涂料的适用周期长并且同时提升涂膜的耐水性和热性能成为困扰科学家的一大难点。

[0004]

甲基丙烯酰氧丙基笼型聚倍半硅氧烷(ma poss)具有明确的纳米级有机/无机杂化骨架,笼状si-o-si核心被八个有机官能团包围。刚性二氧化硅核心赋予poss一些独特的物理化学性质,如低介电常数和高耐热性,机械韧性和疏水性等。可用于胶黏剂或涂层体系,用来增强涂层的附着力、抗刮性、耐热性和耐水性等。改性后的涂料可以广泛应用于热敏性基材,木器涂料和电子封装领域等。

技术实现要素:

[0005]

为了克服现有技术中存在的缺陷与不足,本发明的第一个目的在于提供一种功能化环氧丙烯酸酯的制备方法。

[0006]

本发明的第二个目的在于提供通过上述制备方法得到的功能化环氧丙烯酸酯。

[0007]

本发明的第三个目的在于提供上述功能化环氧丙烯酸酯的应用。

[0008]

本发明的第四个目的在于提供一种ma poss改性水性环氧丙烯酸酯uv固化涂料。

[0009]

本发明针对现有技术中环氧丙烯酸酯水性化后稳定性不佳,适用周期短的问题,首先合成了一种功能化环氧丙烯酸酯,可以通过少量添加到纯的环氧丙烯酸酯中来实现涂料的水性化,然后通过环氧丙烯酸酯树脂、功能化环氧丙烯酸酯与ma poss按一定配比混合反应,从而制备出了一种耐水性和耐热性显著提高的uv固化涂料,可以广泛地应用于热敏性基材,木器涂料和电子封装领域等。

[0010]

本发明的目的通过下述技术方案实现:

[0011]

一种功能化环氧丙烯酸酯的制备方法,是将5~20质量份异佛尔酮二异氰酸酯(ipdi)、10~65质量份含双键的聚氧乙烯醚和50~100质量份溶剂加入到反应器中,氮气保护及40~75℃条件下搅拌反应5~9h,反应过程绝对除水,得到聚醚型亲水预聚物;然后加

入1~20质量份环氧丙烯酸酯和1~2质量份催化剂,继续搅拌反应5~10h后旋蒸除去溶剂,得到所述的功能化环氧丙烯酸酯。本发明所得功能化环氧丙烯酸酯是一种非离子反应型自乳化剂,因为反应后还带有剩余的氰酸根(-ocn),不仅可以掺到纯的环氧丙烯酸酯中,与其反应,达到乳化效果,而且保留了可进行光固化的双键,并且它的双键还可以与ma poss上的双键进行共价聚合,使得两者相容性更佳,是一种特殊功能化的环氧丙烯酸酯。

[0012]

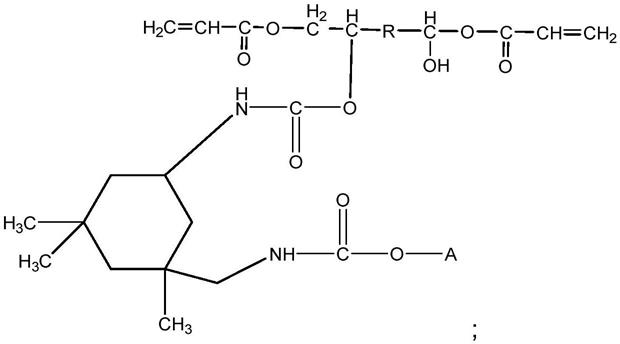

所述的功能化环氧丙烯酸酯的结构式如下式所示:

[0013][0014]

其中r表示环氧树脂基团,a表示含双键的聚氧乙烯醚基团。

[0015]

所述的功能化环氧丙烯酸酯的合成反应式可表示如下:

[0016][0017]

更进一步地,所述的含双键的聚氧乙烯醚优选为甲基烯丙醇聚氧乙烯醚(hpeg)、烯丙基聚氧乙烯醚(apeg)和异戊烯醇聚氧乙烯醚(tpeg)中的至少一种。

[0018]

更进一步地,所述的含双键的聚氧乙烯醚平均分子量优选为2000~3000;更优选为2400。

[0019]

更进一步地,所述的溶剂优选为甲苯、1,4-二氧六环、丁酮、乙酸乙酯、乙二醇二甲醚和n,n-二甲基甲酰胺中的任意一种或两种以上的混合。

[0020]

更进一步地,所述的催化剂优选为季铵盐;更优选为四丁基溴化铵。

[0021]

一种功能化环氧丙烯酸酯,通过上述制备方法得到。

[0022]

上述功能化环氧丙烯酸酯在制备涂料中的应用。

[0023]

一种ma poss改性水性环氧丙烯酸酯uv固化涂料,包括以下按质量份数计的组分:

[0024][0025]

进一步地,所述的环氧丙烯酸酯树脂通过如下方法制备得到:将100质量份缩水甘油醚型环氧树脂搅拌加热至50~100℃,然后加入2~80质量份丙烯酸,0.05~2质量份催化剂和0.05~2质量份阻聚剂,然后升温至90~140℃反应2~8h,得到环氧丙烯酸酯树脂。

[0026]

所述的环氧丙烯酸酯树脂的结构如下所示:

[0027][0028]

其中r表示环氧树脂基团。

[0029]

更进一步地,所述的缩水甘油醚型环氧树脂的环氧值为0.01~0.87,优选为双酚a型环氧树脂、双酚s型环氧树脂、双酚f型环氧树脂、环氧化线性酚醛树脂、间苯二酚双缩水甘油醚型环氧树脂、均苯三酚三缩水甘油醚型环氧树脂和双间苯二酚缩甲醛四缩水甘油醚型环氧树脂中的至少一种。

[0030]

更进一步地,所述的催化剂优选为季铵盐;更优选为四丁基溴化铵。

[0031]

更进一步地,所述的阻聚剂优选为对苯二酚。

[0032]

所述的ma poss(甲基丙烯酰氧丙基笼型聚倍半硅氧烷)结构式如式(ⅰ)所示:

[0033][0034]

本发明中用到的ma poss,其侧链甲基丙烯酰氧丙基含有双键,因而能够与合成的

功能化环氧丙烯酸酯通过双键共价聚合,并且有效参与到uv固化反应中去。此外,由于侧链的链节长度较短,使得分子内部的笼型结构的核心含量较高,在加入量相同的情况下笼型结构的核心含量越高,其能够起到改善力学、耐热性能的效果也更加明显。因此,本发明中ma poss改性环氧丙烯酸酯在具有较高相容性的基础上还具有更高的力学增强和热稳定性提升的效果。

[0035]

进一步地,所述的水性光引发剂优选为1-羟基环己基苯酮、2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮、2-羟基-2-甲基苯酮、2,4,6-三甲基苯甲酰氧化膦和双2,4,6-三甲基苯甲酰苯基氧化磷中的至少一种。

[0036]

进一步地,所述的消泡剂优选为矿物油消泡剂或有机硅消泡剂;更优选为hzx-202型有机硅消泡剂或y-87/86型矿物油消泡剂。

[0037]

上述ma poss改性水性环氧丙烯酸酯uv固化涂料的制备方法,包括如下步骤:

[0038]

取100质量份环氧丙烯酸酯树脂加入到反应器中,搅拌状态下依次加入5~20质量份上述功能化环氧丙烯酸酯、0.5~7质量份ma poss,100~200质量份去离子水,0.5~3质量份水性光引发剂和0.5~1质量份消泡剂,每加入一种反应原料搅拌均匀,再加入另一种反应原料,直至全部反应原料混合均匀,即可得到所述的ma poss改性水性环氧丙烯酸酯uv固化涂料。上述过程室温下进行即可。

[0039]

所述的搅拌的条件优选为速度6000~12000r/min、时间2~5min;更优选为速度10000r/min、时间3min。

[0040]

上述ma poss改性水性环氧丙烯酸酯uv固化涂料在涂装领域中的应用。

[0041]

所述的应用的具体步骤为:将所述的ma poss改性水性环氧丙烯酸酯uv固化涂料涂覆到基材表面,然后在50~90℃温度下烘干水分,最后在紫外灯下照射固化成膜。

[0042]

本发明相对于现有技术具有如下的优点及效果:

[0043]

(1)本发明提供的功能化环氧丙烯酸酯,它是一种自制的非离子型自乳化剂,不仅可以乳化纯的环氧丙烯酸酯,制得的乳液分散粒径小,稳定性好,适用周期长,而且它还保留了具有光固化功能的双键结构。不仅如此,它的双键还可以与ma poss上的双键进行共价聚合,使得两者相容性更佳。

[0044]

(2)本发明提供的ma poss改性水性环氧丙烯酸酯uv固化涂料使用的ma poss可提供八个有机官能团与环氧丙烯酸酯反应,并且其液态的物理状态也使得其与树脂基体的相容性更好,而且其侧链上含有的双键使得它在光固化过程中容易形成共价键,使得形成的涂层致密度高,薄膜均匀透亮,光泽度好,附着力强,耐刮抗损。

[0045]

(3)本发明所得ma poss改性水性环氧丙烯酸酯uv固化涂料适用周期长,贮存稳定性好,耐水性提高,而且具有优异的热稳定性和力学性能,较低的介电常数和介电损耗,可以广泛地应用于热敏性基材,木器涂料和电子封装领域等。

具体实施方式

[0046]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0047]

本发明中涂膜的性能测试按如下测试方法或标准进行:

[0048]

耐水性按gb/1733-1993测定。

[0049]

弯曲强度采用三点弯曲法测试,根据gb/t9341-2000塑料弯曲性能试验方法,准备

了长方体型测试样条,尺寸为80mm(长)*10mm(宽)*4mm(厚)。

[0050]

拉伸强度采用高低温拉力试验机(ai-7000m),准备哑铃型测试样条,尺寸为80mm(长)*12mm(宽端)*4mm(中宽)*4mm(厚)。

[0051]

冲击强度采用液晶显示冲击试验机(xj-50z)测试,测试样条尺寸也为80mm(长)*10mm(宽)*4mm(厚)。

[0052]

介电性能测试采用常州同惠电子股份公司的th2826a型lcr数字电桥测试,测试电压0.5v,测试频率为1mhz,使用smd夹具(改制双圆片12mm)。

[0053]

热重分析(tga)采用德国耐驰公司tga-209c型热重分析仪测试,样品质量3-10mg,温度范围为室温-800℃,氮气氛围。

[0054]

实施例1

[0055]

(1)环氧丙烯酸酯树脂的制备:将100质量份双酚a型环氧树脂(环氧值0.51)加入装有回流冷凝管、滴液漏斗、温度计和搅拌器的反应器中,加热搅拌至80℃,然后加入2质量份四丁基溴化铵、0.8质量份对苯二酚和50质量份丙烯酸,升温到110℃,反应4小时,制得环氧丙烯酸酯树脂。

[0056]

(2)功能化环氧丙烯酸酯的制备:在三口烧瓶中加入异丁烯醇聚氧乙烯醚(平均分子量为2400,下同)60质量份、异佛尔酮二异氰酸酯5质量份和丁酮60质量份(所有样品都用4a分子筛进行除水操作,整个反应保证在无水状态下进行),升温至70℃,反应8h;之后再加入10质量份的环氧丙烯酸酯,加入1质量份的四丁基溴化铵做催化剂反应8h,最后除去溶剂就可以得到功能化环氧丙烯酸酯。

[0057]

(3)ma poss改性水性环氧丙烯酸酯uv固化涂料的制备:将步骤(1)制备的环氧丙烯酸酯树脂100质量份,加入到容器中,强力搅拌下再依次加入步骤(2)制备的功能化环氧丙烯酸酯15质量份,ma poss 1质量份,去离子水100质量份,光引发剂1-羟基环己基苯酮2质量份,和有机硅消泡剂(hzx-202型有机硅消泡剂,常州市神运化工有限公司)0.5质量份,每加入一种反应原料(10000r/min)搅拌3分钟左右,再加入另一种反应原料,直至全部反应原料混合均匀,即可得到ma poss改性水性环氧丙烯酸酯uv固化涂料。

[0058]

(4)将本实施例所得涂料涂覆在马口铁表面,于80℃条件下烘干水分,在紫外灯(600w)下照射360s固化成膜。涂料性能测试结果见表1。涂膜性能测试结果见表2。

[0059]

实施例2

[0060]

(1)环氧丙烯酸酯树脂的制备:将100质量份双酚a型环氧树脂(环氧值0.51)加入装有回流冷凝管、滴液漏斗、温度计和搅拌器的反应器中,加热搅拌至80℃,然后加入1质量份四丁基溴化铵、0.5质量份对苯二酚和40质量份丙烯酸,升温到120℃,反应5小时,制得环氧丙烯酸酯树脂。

[0061]

(2)功能化环氧丙烯酸酯的制备:在三口烧瓶中加入异丁烯醇聚氧乙烯醚50质量份、异佛尔酮二异氰酸酯7质量份和丁酮45质量份(所有样品都用4a分子筛进行除水操作,整个反应保证在无水状态下进行),升温至75℃,反应8h;之后再加入15质量份的环氧丙烯酸酯,加入2质量份的四丁基溴化铵做催化剂反应7h,最后除去溶剂就可以得到功能化环氧丙烯酸酯。

[0062]

(3)ma poss改性水性环氧丙烯酸酯uv固化涂料的制备:将步骤(1)制备的环氧丙烯酸酯树脂100质量份,加入到容器中,强力搅拌下再依次加入步骤(2)制备的功能化环氧

丙烯酸酯20质量份,ma poss 2质量份,去离子水120质量份,光引发剂1-羟基环己基苯酮2质量份,和有机硅消泡剂(hzx-202型有机硅消泡剂,常州市神运化工有限公司)0.7质量份,每加入一种反应原料(8000r/min)搅拌4分钟左右,再加入另一种反应原料,直至全部反应原料混合均匀,即可得到ma poss改性水性环氧丙烯酸酯uv固化涂料。

[0063]

(4)将本实施例所得涂料涂覆在马口铁表面,于80℃条件下烘干水分,在紫外灯(600w)下照射360s固化成膜。涂料性能测试结果见表1。涂膜性能测试结果见表2。

[0064]

实施例3

[0065]

(1)环氧丙烯酸酯树脂的制备:将100质量份双酚a型环氧树脂(环氧值0.85)加入装有回流冷凝管、滴液漏斗、温度计和搅拌器的反应器中,加热搅拌至80℃,然后加入2质量份四丁基溴化铵、0.8质量份对苯二酚和50质量份丙烯酸,升温到110℃,反应4小时,制得环氧丙烯酸酯树脂。

[0066]

(2)功能化环氧丙烯酸酯的制备:在三口烧瓶中加入烯丙基聚氧乙烯醚60质量份、异佛尔酮二异氰酸酯5质量份和丁酮80质量份(所有样品都用4a分子筛进行除水操作,整个反应保证在无水状态下进行),升温至76℃,反应8h;之后再加入12质量份的环氧丙烯酸酯,加入1质量份的四丁基溴化铵做催化剂反应8h,最后除去溶剂就可以得到功能化环氧丙烯酸酯。

[0067]

(3)ma poss改性水性环氧丙烯酸酯uv固化涂料的制备:将步骤(1)制备的环氧丙烯酸酯树脂100质量份,加入到容器中,强力搅拌下再依次加入步骤(2)制备的功能化环氧丙烯酸酯14质量份,ma poss 3质量份,去离子水150质量份,光引发剂2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮2质量份,和有机硅消泡剂(hzx-202型有机硅消泡剂,常州市神运化工有限公司)0.5质量份,每加入一种反应原料(12000r/min)搅拌2分钟左右,再加入另一种反应原料,直至全部反应原料混合均匀,即可得到ma poss改性水性环氧丙烯酸酯uv固化涂料。

[0068]

(4)将本实施例所得涂料涂覆在马口铁表面,于80℃、5h条件下烘干水分,在紫外灯(600w)下照射360s固化成膜。涂料性能测试结果见表1。涂膜性能测试结果见表2。。

[0069]

实施例4

[0070]

(1)环氧丙烯酸酯树脂的制备:将100质量份双酚a型环氧树脂(环氧值0.63)加入装有回流冷凝管、滴液漏斗、温度计和搅拌器的反应器中,加热搅拌至80℃,然后加入2质量份四丁基溴化铵、0.8质量份对苯二酚和50质量份丙烯酸,升温到110℃,反应4小时,制得环氧丙烯酸酯树脂。

[0071]

(2)功能化环氧丙烯酸酯的制备:在三口烧瓶中加入异戊烯醇聚氧乙烯醚50质量份、异佛尔酮二异氰酸酯5质量份和丁酮85质量份(所有样品都用4a分子筛进行除水操作,整个反应保证在无水状态下进行),升温至73℃,反应8h;之后再加入11质量份的环氧丙烯酸酯,加入2质量份的四丁基溴化铵做催化剂反应8h,最后除去溶剂就可以得到功能化环氧丙烯酸酯。

[0072]

(3)ma poss改性水性环氧丙烯酸酯uv固化涂料的制备:将步骤(1)制备的环氧丙烯酸酯树脂100质量份,加入到容器中,强力搅拌下再依次加入步骤(2)制备的功能化环氧丙烯酸酯15质量份,ma poss 4质量份,去离子水130质量份,光引发剂2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮2质量份,和有机硅消泡剂(hzx-202型有机硅消泡剂,常州市神运

化工有限公司)0.5质量份,每加入一种反应原料(9000r/min)搅拌4分钟左右,再加入另一种反应原料,直至全部反应原料混合均匀,即可得到ma poss改性水性环氧丙烯酸酯uv固化涂料。

[0073]

(4)将本实施例所得涂料涂覆在马口铁表面,于80℃、5h条件下烘干水分,在紫外灯(600w)下照射360s固化成膜。涂料性能测试结果见表1。涂膜性能测试结果见表2。

[0074]

实施例5

[0075]

(1)环氧丙烯酸酯树脂的制备:将100质量份双酚a型环氧树脂(环氧值0.67)加入装有回流冷凝管、滴液漏斗、温度计和搅拌器的反应器中,加热搅拌至80℃,然后加入2质量份四丁基溴化铵、0.8质量份对苯二酚和50质量份丙烯酸,升温到110℃,反应4小时,制得环氧丙烯酸酯树脂。

[0076]

(2)功能化环氧丙烯酸酯的制备:在三口烧瓶中加入异戊烯醇聚氧乙烯醚60质量份、异佛尔酮二异氰酸酯7质量份和丁酮75质量份(所有样品都用4a分子筛进行除水操作,整个反应保证在无水状态下进行),升温至75℃,反应8h;之后再加入10质量份的环氧丙烯酸酯,加入1质量份的四丁基溴化铵做催化剂反应8h,最后除去溶剂就可以得到功能化环氧丙烯酸酯。

[0077]

(3)ma poss改性水性环氧丙烯酸酯uv固化涂料的制备:将步骤(1)制备的环氧丙烯酸酯树脂100质量份,加入到容器中,强力搅拌下再依次加入步骤(2)制备的功能化环氧丙烯酸酯20质量份,ma poss 5质量份,去离子水140质量份,光引发剂2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮2质量份,和有机硅消泡剂(hzx-202型有机硅消泡剂,常州市神运化工有限公司)0.5质量份,每加入一种反应原料(10000r/min)搅拌3分钟左右,再加入另一种反应原料,直至全部反应原料混合均匀,即可得到ma poss改性水性环氧丙烯酸酯uv固化涂料。

[0078]

(4)将本实施例涂料涂覆在马口铁表面,于80℃、5h条件下烘干水分,在紫外灯(600w)下照射360s固化成膜。涂料性能测试结果见表1。涂膜性能测试结果见表2。

[0079]

实施例6

[0080]

(1)环氧丙烯酸酯树脂的制备:将100质量份双酚a型环氧树脂(环氧值0.60)加入装有回流冷凝管、滴液漏斗、温度计和搅拌器的反应器中,加热搅拌至80℃,然后加入2质量份四丁基溴化铵、0.8质量份对苯二酚和50质量份丙烯酸,升温到110℃,反应4小时,制得环氧丙烯酸酯树脂。

[0081]

(2)功能化环氧丙烯酸酯的制备:在三口烧瓶中加入异丁烯醇聚氧乙烯醚60质量份、异佛尔酮二异氰酸酯5质量份和丁酮80质量份(所有样品都用4a分子筛进行除水操作,整个反应保证在无水状态下进行),升温至90℃,反应8h;之后再加入10质量份的环氧丙烯酸酯,加入1质量份的四丁基溴化铵做催化剂反应8h,最后除去溶剂就可以得到功能化环氧丙烯酸酯。

[0082]

(3)ma poss改性水性环氧丙烯酸酯uv固化涂料的制备:将步骤(1)制备的环氧丙烯酸酯树脂100质量份,加入到容器中,强力搅拌下再依次加入步骤(2)制备的功能化环氧丙烯酸酯15质量份,ma poss 6质量份,去离子水160质量份,光引发剂2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮2质量份,和有机硅消泡剂(hzx-202型有机硅消泡剂,常州市神运化工有限公司)0.5质量份,每加入一种反应原料(10000r/min)搅拌3分钟左右,再加入另一

种反应原料,直至全部反应原料混合均匀,室温下进行约3分钟即可得到ma poss改性水性环氧丙烯酸酯uv固化涂料。

[0083]

(4)将本实施例所得涂料涂覆在马口铁表面,于80℃、5h条件下烘干水分,在紫外灯(600w)下照射360s固化成膜。涂料性能测试结果见表1。涂膜性能测试结果见表2。。

[0084]

实施例7

[0085]

(1)环氧丙烯酸酯树脂的制备:将100质量份双酚a型环氧树脂(环氧值0.60)加入装有回流冷凝管、滴液漏斗、温度计和搅拌器的反应器中,加热搅拌至80℃,然后加入2质量份四丁基溴化铵、0.8质量份对苯二酚和50质量份丙烯酸,升温到110℃,反应4小时,制得环氧丙烯酸酯树脂。

[0086]

(2)功能化环氧丙烯酸酯的制备:在三口烧瓶中加入甲基烯丙基聚氧乙烯醚55质量份、异佛尔酮二异氰酸酯13质量份和丁酮90质量份(所有样品都用4a分子筛进行除水操作,整个反应保证在无水状态下进行),升温至77℃,反应8h;之后再加入10质量份的环氧丙烯酸酯,加入1质量份的四丁基溴化铵做催化剂反应8h,最后除去溶剂就可以得到功能化环氧丙烯酸酯。

[0087]

(3)ma poss改性水性环氧丙烯酸酯uv固化涂料的制备:将步骤(1)制备的环氧丙烯酸酯树脂100质量份,加入到容器中,强力搅拌下再依次加入步骤(2)制备的功能化环氧丙烯酸酯15质量份,ma poss 7质量份,去离子水200质量份,光引发剂2-羟基-2-甲基苯酮2质量份,和有机硅消泡剂(hzx-202型有机硅消泡剂,常州市神运化工有限公司)0.5质量份,每加入一种反应原料(9000r/min)搅拌4分钟左右,再加入另一种反应原料,直至全部反应原料混合均匀,即可得到ma poss改性水性环氧丙烯酸酯uv固化涂料。

[0088]

(4)将本实施例涂料涂覆在马口铁表面,于80℃、5h条件下烘干水分,在紫外灯(600w)下照射360s固化成膜。涂料性能测试结果见表1。涂膜性能测试结果见表2。

[0089]

实施例8

[0090]

(1)环氧丙烯酸酯树脂的制备:将100质量份双酚a型环氧树脂(环氧值0.01)加入装有回流冷凝管、滴液漏斗、温度计和搅拌器的反应器中,加热搅拌至80℃,然后加入2质量份四丁基溴化铵、0.8质量份对苯二酚和50质量份丙烯酸,升温到110℃,反应4小时,制得环氧丙烯酸酯树脂。

[0091]

(2)功能化环氧丙烯酸酯的制备:在三口烧瓶中加入异丁烯醇聚氧乙烯醚64质量份、异佛尔酮二异氰酸酯7质量份和丁酮92质量份(所有样品都用4a分子筛进行除水操作,整个反应保证在无水状态下进行),升温至72℃,反应8h;之后再加入10质量份的环氧丙烯酸酯,加入2质量份的四丁基溴化铵做催化剂反应8h,最后除去溶剂就可以得到功能化环氧丙烯酸酯。

[0092]

(3)ma poss改性水性环氧丙烯酸酯uv固化涂料的制备:将步骤(1)制备的环氧丙烯酸酯树脂100质量份,加入到容器中,强力搅拌下再依次加入步骤(2)制备的功能化环氧丙烯酸酯15质量份,ma poss 0.5质量份,去离子水100质量份,光引发剂2-羟基-2-甲基苯酮2质量份,和有机硅消泡剂(hzx-202型有机硅消泡剂,常州市神运化工有限公司)0.5质量份,每加入一种反应原料(10000r/min)搅拌3分钟左右,再加入另一种反应原料,直至全部反应原料混合均匀,即可得到ma poss改性水性环氧丙烯酸酯uv固化涂料。

[0093]

(4)将本实施例所得涂料涂覆在马口铁表面,于80℃、5h条件下烘干水分,在紫外

灯(600w)下照射360s固化成膜。涂料性能测试结果见表1。涂膜性能测试结果见表2。

[0094]

表1 ma poss改性水性环氧丙烯酸酯uv固化涂料性能测试结果

[0095][0095][0096]

表2 ma poss改性水性环氧丙烯酸酯uv固化涂料涂膜性能测试结果

[0097][0098]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让