一种导热吸波一体化石墨烯热界面材料及其制备方法与流程

2021-02-02 01:02:23|

2021-02-02 01:02:23| 333|

333| 起点商标网

起点商标网

[0001]

本发明是一种导热吸波一体化石墨烯热界面材料及其制备方法,具体涉及一种高导热、电磁屏蔽且绝缘一体化的石墨烯热界面材料及其制备方法,属于石墨烯导热屏蔽材料技术领域。

背景技术:

[0002]

5g时代高频率的引入、硬件零部件的升级以及互联网设备及天线数量的成倍增长,设备与设备之间及设备本身内部的电磁干扰无处不在,电磁干扰和电磁辐射对电子设备的危害也日益严重。同时伴随着电子产品的更新升级,设备的功耗不断增大,发热量也随之快速上升。未来高频率高功率电子产品的瓶颈是其产生的电磁辐射和热,为了解决此问题,电子产品在设计时将会加入越来越多的电磁屏蔽及导热器件。因此电磁屏蔽和散热材料及器件的作用将愈发重要,未来需求也将持续大幅增长。因而开发一种高导热且电池屏蔽的热界面材料就显得非常迫切且非常重要。

[0003]

石墨烯自2004年被发现以来就作为一种新型碳材料而备受关注。它是一种完全由sp2杂化的碳原子构成的厚度仅为单原子层或数个单原子层的准二维晶体材料,具有高透光性和导电性、导热性、高比表面积、高强度及柔韧性等优异的性能。由于石墨烯本身具有优异的导热能力,其热导率高达5000w/(m.k),是铜的10倍,此外石墨烯还具有高达2600 m2/g的超高比表面积和100倍于钢的超高强度,且具有很好的柔韧性和伸展性。因此,理论上石墨烯是一种理想的轻质、高效的热管理材料。但这类材料同时具有超高的电导率,使热界面材料具有导电性能,且石墨烯基材料的纳米结构有利于电磁波的多重内反射和散射。其次,官能团引起的大量缺陷是造成高介电损耗的主要因素,这是因为官能团和缺陷导致电荷不对称分布形成偶极子,这些偶极子将向电磁场方向旋转,由于弛豫损耗的存在,将电磁能转化为热能。因此,如何利用石墨烯优异的热导和电磁屏蔽性能、且克服石墨烯的导电性能是目前所关注的主要问题。

[0004]

在现有技术中,cn111334260a公开了将定型碳和石墨化碳包覆磁性粒子、常规导热填料加入到室温硫化橡胶中制备了导热、电磁屏蔽且绝缘的导热界面材料,其中导热系数为2.49w/(mk);在500v试验电压下,体积电阻率为2 .03

×

1016ω.cm;在8.2ghz的频率下,电磁屏蔽率达72.7%。该方法导热仍然依靠传统导热填料导热因而导热性能偏低,且吸波的最大频段在8.2ghz处,其导热性能和屏蔽性能在5g领域都不适用。

[0005]

cn 109486191 a利用高性能导热电磁屏蔽材料(金属、合金或者碳/金属)做为导电热的制备导热屏蔽胶,其胶体的导热系数大于3w/mk, 硬度shore a小于40,该方法直接采用贵金属做为导电屏蔽填料其成本很高且导电、对于屏蔽频段未提及。

[0006]

cn 110294939 a利用片状石墨粉、片状镀镍石墨粉、片状金铜粉、片状银粉等导热填料为导热填料,以球状镍粉、羰基铁粉、羰基镍粉、镍包炭粉、镍包铝粉、银包铝粉、银包铜粉做为吸波填料,通过对二维导热填料进行取向,制备了导热系数大于10w/mk的热界面材料,该方法利用对导热填料制备了高导热性能吸波垫片,且受制于长度方向,且尺寸受到限

制,且工序复杂,不适合于大规模的生产。

技术实现要素:

[0007]

本发明的目的在于提供一种导热吸波一体化石墨烯热界面材料及其制备方法,分别以氧化石墨烯为载体,选用导热绝缘材料和磁性绝缘材料与之进行复合、还原,可用于制备得到导热性能优异、绝缘性能高的石墨烯热界面材料,且其电磁屏蔽性能在5ghz处吸收<-20db。

[0008]

本发明通过下述技术方案实现:一种导热吸波一体化石墨烯热界面材料的制备方法,以氧化石墨烯为载体,分别将导热绝缘材料和磁性绝缘材料复合在氧化石墨烯上,得到对应的石墨烯-导热绝缘复合材料、石墨烯-磁性绝缘复合材料,再将还原后的石墨烯-导热绝缘复合材料、石墨烯-磁性绝缘复合材料与乙烯基硅油、催化剂、抑制剂、含氢硅油混合后,经延压、固化后制得石墨烯热界面材料。

[0009]

按重量份数计,将100份导热绝缘材料与0.1~5份阳离子改性剂、10~50份无水乙醇、0.01~1份浓盐酸混合后,在超声下加入1~10份氧化石墨烯,再经搅拌、干燥后制得石墨烯-导热绝缘复合材料。

[0010]

按重量份数计,将100份石墨烯-导热绝缘复合材料加入到10~100份质量浓度为1~10%的还原剂中,经搅拌、过滤、干燥后,制得石墨烯-导热绝缘复合填料。

[0011]

按重量份数计,将100份磁性绝缘材料与0.1~5份阳离子改性剂、10~50份无水乙醇、0.01~1份浓盐酸混合后,在超声下加入1~10份氧化石墨烯,再经搅拌、干燥后制得石墨烯-磁性绝缘复合材料。

[0012]

按重量份数计,将100份石墨烯-磁性绝缘复合材料加入到10~100份质量浓度为1~10%的还原剂中,经搅拌、过滤、干燥后,制得石墨烯-磁性绝缘复合填料。

[0013]

按重量份数计,将1~200份还原后的石墨烯-导热绝缘复合材料、1~200份还原后的石墨烯-磁性绝缘复合材料与100份乙烯基硅油、0.01~0.5份催化剂、0.01~0.5份抑制剂、1~25份含氢硅油在双星型搅拌器中搅拌混合后,再经延压、固化后制得石墨烯热界面材料。

[0014]

所述氧化石墨烯为层数小于3层、片径为10~100um的石墨烯。

[0015]

所述导热绝缘材料的粒径为100nm~10um,选自氧化铝、氮化铝、氮化硅、氮化硼、二氧化硅、氧化镁、氧化锌、碳化硅中一种或两种。

[0016]

所述磁性绝缘材料的粒径为100nm~10um,选自铁氧体、羰基铁粉、羰基镍粉中的至少一种。

[0017]

本发明在制备石墨烯-导热绝缘复合材料和石墨烯-磁性绝缘复合材料的过程中,使用的阳离子改性剂为带氨基的物质,例如3-氨丙基三甲氧基硅烷,但不限于该种物质,还可以选用带烷基季氨盐、含杂原子的季铵盐、含有苯环的季铵盐、含杂环的季铵盐中的至少一种。在两者进行还原时使用的还原剂选自葡萄糖、维生素、碘化氢、水合肼、nabh4、二亚硫酸钠中的至少一种。

[0018]

除此之外,催化剂主要为pt系催化剂,抑制剂主要为马来酸酯、富马酸酯、有机膦、炔类抑制剂中的一种或多种。

[0019]

采用上述方法制得的石墨烯热界面材料,所述石墨烯热界面材料的性能满足:

硬度:20~40 shore c;可持续工作温度:-45~200℃;阻燃等级:v-0;导热系数:1~8w/m

·

k;击穿电压:1~6kv/mm;屏蔽:1~18ghz有吸收,且在3~5ghz处吸收<-20db。

[0020]

本发明与现有技术相比,具有以下优点及有益效果:(1)本发明方法利用常规的导热绝缘填料(导热绝缘材料)以及磁性绝缘填料(磁性绝缘材料)负载在石墨烯片上,制备石墨烯的复合填料,可利用填料表面带正电荷与石墨烯负电荷的性质进行静电自组装以及填料上的基团和石墨烯上的羟基及羧基发生化学反应形成共价键,从而使填料能稳定的负载在石墨烯片上,并具备以下效果:a.导热绝缘填料提供介电损耗和导热性能;b.磁性绝缘填料提供磁损耗和磁吸收;c.通过在石墨烯上负载绝缘填料从而使其得到的石墨烯的复合填料具备高的绝缘性能;d.石墨烯优异的热导性能使得热界面材料的导热性能优异,且通过负载以后石墨烯的的吸油值大大降低,加入量能大幅提升。

[0021]

(2)本发明方法与cn111334260a比较可以知道,cn111334260a是利用导热和屏蔽填料负载石墨烯,其核层为磁性粒子,壳层为碳材料,碳材料具有导热能力,又增强磁性材料的电磁屏蔽能力,其与本发明中利用石墨烯片为载体将导热绝缘材料和磁性绝缘材料负载其上的结构及作用并不相同,因此,本发明较cn111334260a而言,在发挥了石墨烯二维材料的高导热特性的基础上,还具备更高频段的吸收,本发明屏蔽性能参数为:1~18ghz有吸收,且在3~5ghz处吸收<-20db。

[0022]

(3)本发明与cn109486191a比较可以知道,本发明未采用导电金属作为填料,制备的石墨烯热界面材料的击穿电压为1~6kv/mm,导热系数为1~8w/m

·

k,其绝缘性能及导热性能均优于cn109486191a。

[0023]

(4)本发明与cn110294939a比较可以知道,cn110294939a利用片状石墨粉,对导热填料制备了高导热性能吸波垫片,但受制于长度方向及尺寸的限制,且工序复杂,并不适合于大规模的生产。

[0024]

综上所述,本发明提供了一种采用常规生产方式即可实现的石墨烯热界面材料的制备方法,以氧化石墨烯为载体,使得常规导热粉体和磁性填料负载在氧化石墨烯上,从而形成复合的粉体,通过对氧化石墨烯负载复合填料的还原,获得导热性能,其中,石墨烯-导热绝缘复合填料提供电介损耗和导热性能,而石墨烯-磁性绝缘复合填料则提供磁介损耗和导热性能,且通过在石墨烯上负载绝缘功能填料从而获得石墨烯的复合填料具备高的绝缘性能,两者通过适当的复配从而制备导热性能和电磁屏蔽兼具且绝缘的热界面材料,且生产尺寸不受限制,工序简单,更适合于大规模生产。

附图说明

[0025]

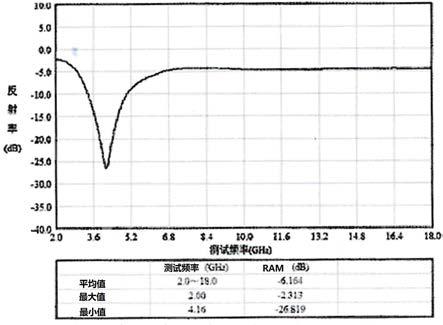

图1为本发明所述石墨烯热界面材料进行屏蔽性能测试图。

具体实施方式

[0026]

下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

[0027]

实施例1:本实施例提供了一种导热吸波一体化石墨烯热界面材料。

[0028]

制备步骤如下:s1.按重量份数计,将100份粒径d50为2um的al2o3加入到高速搅拌器中,将1份的kh-550加入到50份无水乙醇并混合后加入高速搅拌器中,然后再加入0.01份浓盐酸,搅拌30min,最后在超声(100mhz)下加入1份片径为20~30um的单层氧化石墨烯粉体,搅拌30min,干燥后制得石墨烯-导热绝缘复合材料。

[0029]

s2. 按重量份数计,将100份粒径为d50为3um的常规磁性绝缘材料羰基铁粉加入到高速搅拌器中,将0.1份kh-550加入到50份无水乙醇并混合后加入高速搅拌器中,然后再加入0.01份浓盐酸,搅拌10~30min,最后在超声(100mhz)下加入1份片径为20~30um的单层氧化石墨烯,搅拌30min,干燥后制得石墨烯-磁性绝缘复合材料。

[0030]

s3.按重量份数计,将100份上述石墨烯-导热绝缘复合材料加入到100份质量浓度为5%的碘化氢的水分散液中,80℃下搅拌60min,过滤,干燥后,制得石墨烯-导热绝缘复合填料。

[0031]

按重量份数计,将100份上述石墨烯-磁性绝缘复合材料加入到100份质量浓度为5%的的碘化氢的水分散液中,80℃下搅拌60min,过滤,干燥后,制得石墨烯-磁性绝缘复合填料。

[0032]

s4.按重量份数计,将100份上述石墨烯-导热绝缘复合填料、100份上述石墨烯-磁性绝缘复合填料、100份乙烯基硅油、0.3份铂系催化剂、0.2份马来酸酐类抑制剂、20份含氢硅油在双星型搅拌器中搅拌混合后,再经延压、150℃下固化20min后制得石墨烯热界面材料。

[0033]

实施例2:本实施例提供了一种导热吸波一体化石墨烯热界面材料。

[0034]

制备步骤如下:s1.按重量份数计,将100份粒径d50为100nm的氮化硅加入到高速搅拌器中,将0.1份kh-550加入到10份无水乙醇并混合后加入高速搅拌器中,然后再加入0.01份浓盐酸,搅拌10min,最后在超声(200mhz)下加入1份片径为10~20um的单层氧化石墨烯,搅拌10min,干燥后制得石墨烯-导热绝缘复合材料。

[0035]

s2. 按重量份数计,将100份粒径为d50为100nm的常规磁性绝缘材料羰基镍粉加入到高速搅拌器中,将0.1份kh-550加入到10份无水乙醇并混合后加入高速搅拌器中,然后再加入0.01份浓盐酸,搅拌10min,最后在超声(200mhz)下加入1份片径为10~20um的单层氧化石墨烯,搅拌10,干燥后制得石墨烯-磁性绝缘复合材料。

[0036]

s3.按重量份数计,将100份上述石墨烯-导热绝缘复合材料加入到100份质量浓度为1%的葡萄糖的水分散液中,80℃下搅拌10min,过滤,干燥后,制得石墨烯-导热绝缘复合填料。

[0037]

按重量份数计,将100份上述石墨烯-磁性绝缘复合材料加入到100份质量浓度为1%的葡萄糖的水分散液中,80℃下搅拌10min,过滤,干燥后,制得石墨烯-磁性绝缘复合填

料。

[0038]

s4.按重量份数计,将50份上述石墨烯-导热绝缘复合填料、50份上述石墨烯-磁性绝缘复合填料、100份乙烯基硅油、0.01份的铂系催化剂、0.01份的富马酸酯抑制剂、25份含氢硅油在双星型搅拌器中搅拌混合后,再经延压、150℃下固化20min后制得石墨烯热界面材料。

[0039]

实施例3:本实施例提供了一种导热吸波一体化石墨烯热界面材料。

[0040]

制备步骤如下:s1.按重量份数计,将100份粒径d50为10um的二氧化硅加入到高速搅拌器中,将5份kh-550加入到50份无水乙醇并混合后加入高速搅拌器中,然后再加入1份浓盐酸,搅拌30min,最后在超声(500mhz)下加入10份片径为90~100um的双层氧化石墨烯,搅拌30min,干燥后制得石墨烯-导热绝缘复合材料。

[0041]

s2. 按重量份数计,将100份粒径d50为8um的常规磁性绝缘材料铁氧体加入到高速搅拌器中,将5份kh-550加入到50份无水乙醇并混合后加入高速搅拌器中,然后再加入1份浓盐酸,搅拌30min,最后在超声(500mhz)下加入10份片径为90~100um的双层氧化石墨烯,搅拌30min,干燥后制得石墨烯-磁性绝缘复合材料。

[0042]

s3.按重量份数计,将100份上述石墨烯-导热绝缘复合材料加入到50份质量浓度为10%的水合肼的水分散液中,80℃下搅拌50min,过滤,干燥后,制得石墨烯-导热绝缘复合填料。

[0043]

按重量份数计,将100份上述石墨烯-磁性绝缘复合材料加入到50份质量浓度为10%的水合肼的水分散液中,80℃下搅拌50min,过滤,干燥后,制得石墨烯-磁性绝缘复合填料。

[0044]

s4.按重量份数计,将200份上述石墨烯-导热绝缘复合填料、200份上述石墨烯-磁性绝缘复合填料、100份乙烯基硅油、0.5份铂金催化剂、0.5份的有机膦类的抑制剂、25份含氢硅油在双星型搅拌器中搅拌混合后,再经延压、150℃下固化10min后制得石墨烯热界面材料.实施例4:本实施例提供了一种导热吸波一体化石墨烯热界面材料。

[0045]

制备步骤如下:s1.按重量份数计,将50份粒径d50为1um的氮化铝、50份粒径d50为1um的氮化硅加入到高速搅拌器中,将0.2份kh-550加入到30份无水乙醇并混合后加入高速搅拌器中,然后再加入0.15份浓盐酸,搅拌30min,最后在超声(800mhz)下加入5份片径为30~40um的单层氧化石墨烯,搅拌10~30min,干燥后制得石墨烯-导热绝缘复合材料。

[0046]

s2. 按重量份数计,将50份粒径d50为2um的铁氧体、50份粒径d50为2um的羰基铁粉加入到高速搅拌器中,将0.2份kh-550加入到40份无水乙醇并混合后加入高速搅拌器中,然后再加入0.05份浓盐酸,搅拌30min,最后在超声(800mhz)下加入5份片径为30~40um的单层,搅拌30min,干燥后制得石墨烯-磁性绝缘复合材。

[0047]

s3.按重量份数计,将100份上述石墨烯-导热绝缘复合材料加入到60份质量浓度为4%的nabh4的水分散液中,80℃下搅拌60min,过滤,干燥后,制得石墨烯-导热绝缘复合填

料。

[0048]

按重量份数计,将100份上述石墨烯-磁性绝缘复合材料加入到60份质量浓度为4%的nabh4的水分散液中,80℃下搅拌60min,过滤,干燥后,制得石墨烯-磁性绝缘复合填料。

[0049]

s4.按重量份数计,将1份上述石墨烯-导热绝缘复合填料、1份上述石墨烯-磁性绝缘复合填料、100份乙烯基硅油、0.01份的铂系催化剂、0.01份的炔类抑制剂、1份含氢硅油在双星型搅拌器中搅拌混合后,再经延压、150℃下固化30min后制得石墨烯热界面材料。

[0050]

实施例5:本实施例提供了一种导热吸波一体化石墨烯热界面材料。

[0051]

制备步骤如下:s1.按重量份数计,将100份粒径d50为500nm的碳化硅加入到高速搅拌器中,将0.5份kh-550加入到50份无水乙醇并混合后加入高速搅拌器中,然后再加入0.05份浓盐酸,搅拌20min,最后在超声(600mhz)下加入6份片径为20~30um的单层氧化石墨烯,搅拌20min,干燥后制得石墨烯-导热绝缘复合材料。

[0052]

s2. 按重量份数计,将100份粒径d50为800nm的常规磁性绝缘材料羰基铁粉加入到高速搅拌器中,将0.5份kh-550加入到50份无水乙醇并混合后加入高速搅拌器中,然后再加入0.05份浓盐酸,搅拌20min,最后在超声(600mhz)下加入6份片径为20~30um的单层氧化石墨烯,搅拌20min,干燥后制得石墨烯-磁性绝缘复合材料。

[0053]

s3.按重量份数计,将100份上述石墨烯-导热绝缘复合材料加入到20份质量浓度为6%的碘化氢的水分散液中,80℃下搅拌50min,过滤,干燥后,制得石墨烯-导热绝缘复合填料。

[0054]

按重量份数计,将100份上述石墨烯-磁性绝缘复合材料加入到20份质量浓度为6%的碘化氢的水分散液中,80℃下搅拌50min,过滤,干燥后,制得石墨烯-磁性绝缘复合填料。

[0055]

s4.按重量份数计,将100份上述石墨烯-导热绝缘复合填料、100份上述石墨烯-磁性绝缘复合填料、100份乙烯基硅油、0.2份的铂催化剂、0.1份的马来酸酐抑制剂、18份含氢硅油在双星型搅拌器中搅拌混合后,再经延压、150℃下固化18min后制得石墨烯热界面材料。

[0056]

实施例6:本实施例提供了一种导热吸波一体化石墨烯热界面材料。

[0057]

制备步骤如下:s1.按重量份数计,将100份粒径为5um的碳化硅加入到高速搅拌器中,将0.5份kh-550加入到50份无水乙醇并混合后加入高速搅拌器中,然后再加入0.01份浓盐酸,搅拌30min,最后在超声(500mhz)下加入1份片径为20~30um的单层氧化石墨烯,搅拌30min,干燥后制得石墨烯-导热绝缘复合材料。

[0058]

s2. 按重量份数计,将100份粒径为8um的常规磁性绝缘材料铁氧体加入到高速搅拌器中,将0.1~5份kh-550加入到50份无水乙醇并混合后加入高速搅拌器中,然后再加入0.01份浓盐酸,搅拌30min,最后在超声(500mhz)下加入1份片径为20~30um的单层氧化石墨烯,搅拌30min,干燥后制得石墨烯-磁性绝缘复合材料。

[0059]

s3.按重量份数计,将100份上述石墨烯-导热绝缘复合材料加入到30份质量浓度为5%的葡萄糖和维生素的水分散液中,80℃下搅拌40min,过滤,干燥后,制得石墨烯-导热

绝缘复合填料。

[0060]

按重量份数计,将100份上述石墨烯-磁性绝缘复合材料加入到30份质量浓度为5%的葡萄糖和维生素的水分散液中,80℃下搅拌40min,过滤,干燥后,制得石墨烯-磁性绝缘复合填料。

[0061]

s4.按重量份数计,将180份上述石墨烯-导热绝缘复合填料、180份上述石墨烯-磁性绝缘复合填料、100份乙烯基硅油、0.03份的铂系催化剂、0.25份的炔类抑制剂、22份含氢硅油在双星型搅拌器中搅拌混合后,再经延压、150℃下固化25min后制得石墨烯热界面材料。

[0062]

实施例7:本实施例提供了一种导热吸波一体化石墨烯热界面材料。

[0063]

制备步骤如下:s1.按重量份数计,将40份粒径d50为1um的al2o3、60份粒径d50为1um的二氧化硅加入到高速搅拌器中,将1.5份kh-550加入到40份无水乙醇并混合后加入高速搅拌器中,然后再加入1份浓盐酸,搅拌15min,最后在超声(400 mhz)下加入5份片径为50~60um的单层氧化石墨烯,搅拌15min,干燥后制得石墨烯-导热绝缘复合材料。

[0064]

s2. 按重量份数计,将100份粒径为4um的常规磁性绝缘材料羰基铁粉加入到高速搅拌器中,将0.5份kh-550加入到40份无水乙醇并混合后加入高速搅拌器中,然后再加入1份浓盐酸,搅拌15min,最后在超声(400 mhz)下加入5份片径为50~60um的单层氧化石墨烯,搅拌15min,干燥后制得石墨烯-磁性绝缘复合材料。

[0065]

s3.按重量份数计,将100份上述石墨烯-导热绝缘复合材料加入到100份质量浓度为2%的碘化氢的水分散液中,80℃下搅拌50min,过滤,干燥后,制得石墨烯-导热绝缘复合填料。

[0066]

按重量份数计,将100份上述石墨烯-磁性绝缘复合材料加入到100份质量浓度为2%的碘化氢的水分散液中,80℃下搅拌50min,过滤,干燥后,制得石墨烯-磁性绝缘复合填料。

[0067]

s4.按重量份数计,将100份上述石墨烯-导热绝缘复合填料、100份上述石墨烯-磁性绝缘复合填料、100份乙烯基硅油、0.25份的铂系催化剂、0.25份的有机膦类抑制剂、10份含氢硅油在双星型搅拌器中搅拌混合后,再经延压、150℃下固化30min后制得石墨烯热界面材料。

[0068]

实施例8:本实施例提供了一种导热吸波一体化石墨烯热界面材料。

[0069]

制备步骤如下:s1.按重量份数计,将100份粒径d50为4um的al2o3加入到高速搅拌器中,将2份kh-550加入到35份无水乙醇并混合后加入高速搅拌器中,然后再加入0.12份浓盐酸,搅拌30min,最后在超声(500mhz)下加入10份片径为10~20um的单层氧化石墨烯,搅拌30min,干燥后制得石墨烯-导热绝缘复合材料。

[0070]

s2. 按重量份数计,将100份粒径为8um的常规磁性绝缘材料羰基镍粉加入到高速搅拌器中,将1份kh-550加入到40份无水乙醇并混合后加入高速搅拌器中,然后再加入0.08份浓盐酸,搅拌30min,最后在超声(500mhz)下加入10份片径为10~20um的单层氧化石墨

烯,搅拌30min,干燥后制得石墨烯-磁性绝缘复合材料。

[0071]

s3.按重量份数计,将100份上述石墨烯-导热绝缘复合材料加入到80份质量浓度为5%的二亚硫酸钠的水分散液中,80℃下搅拌60min,过滤,干燥后,制得石墨烯-导热绝缘复合填料。

[0072]

按重量份数计,将100份上述石墨烯-磁性绝缘复合材料加入到80份质量浓度为5%的二亚硫酸钠的水分散液中,80℃下搅拌60min,过滤,干燥后,制得石墨烯-磁性绝缘复合填料。

[0073]

s4.按重量份数计,将120份上述石墨烯-导热绝缘复合填料、120份上述石墨烯-磁性绝缘复合填料、100份乙烯基硅油、0.1份的铂金催化剂、0.2份抑制剂富马酸酯、15份含氢硅油在双星型搅拌器中搅拌混合后,再经延、150℃下固化40min后制得石墨烯热界面材料。

[0074]

实施例9:取上述实施例1~8所述石墨烯热界面材料分别进行性能检测,检测方法及数据参见下表1所示。实施例1所述石墨烯热界面材料屏蔽性能测试参见图1。

[0075]

表1 性能测验数据表以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让