一种高稳定性的氯化聚乙烯橡胶配方的制作方法

2021-02-02 00:02:10|

2021-02-02 00:02:10| 299|

299| 起点商标网

起点商标网

[0001]

本发明涉及橡胶技术领域,尤其涉及一种高稳定性的氯化聚乙烯橡胶配方。

背景技术:

[0002]

氯化聚乙烯作为一种综合性能优异的合成材料,已广泛用于制作各种胶管和电线电缆的护套。但凡有涉及的生产企业都面临着急需解决的问题:橡胶加工设备包括挤出连硫生产线的硫化管道被腐蚀出现生锈、漏水、漏气的现象,特别是硫化管道的使用寿命短至6个月,生产企业不得不频繁更换硫化管道,增加了成本,同时对工厂内部环境造成污染,在极端情况下硫化管道因高温高压的作用发生撕裂爆炸,严重威胁到设备操作人员的人身安全。

[0003]

究其原因,氯化聚乙烯橡胶经挤橡机挤出成型后连续通过密封的硫化管道,吸收高达200℃的饱和蒸汽的热量,过氧化物硫化剂分解引发交联反应是主要趋势,同时氯化聚乙烯分子链上的氯化氢的脱离也在缓慢的进行,当氯化氢析出表面溶入管道内的液态水中便累积形成盐酸,经实际检测ph值≈2。而盐酸会腐蚀不锈钢等金属材质的硫化管道,尤其是在高温潮湿密闭的环境中腐蚀作用更加严重。

[0004]

通常的解决方式包括在橡胶中添加稳定剂,在硫化管道液态水中添加缓蚀剂,使用耐腐蚀性能力更强的管道等方法,但是后者更多的是在问题发生后提供一种后期解决方案,而在橡胶中加入稳定剂则可以在前期将问题解决。

[0005]

工业上使用的稳定剂主要是无机铅盐、金属皂等金属稳定剂,这些稳定剂存在重金属污染问题。目前主流的氯化聚乙烯热稳定剂是氧化镁、有机锡类稳定剂和硬脂酸盐等毒性较小或无毒的化合物,比较绿色环保,是对环境友好的稳定剂。氧化镁是一种碱性氧化物,具有碱性氧化物的通性,其可以吸收氯化氢,起到减缓氯化氢释放速率的作用,但是其作用比较小,更多是起到稳定整体助剂体系的作用;有机锡类稳定剂可以取代聚合物上的不稳定的cl原子,因此抑制了共轭多烯烃的生成,同时巯基乙酸锡可以吸收氯化聚乙烯热降解的产生的hcl。硬脂酸盐中的硬脂酸镁中的镁和氧分别结合氯化氢中的o和cl,形成氯化镁和硬脂酸,且硬脂酸镁与锌皂和环氧化合物并用有协同效应,可提高热稳定性。然而在实际生产过程中发现,有机锡和氧化镁等还不够高效减缓氯化氢对硫化管道的腐蚀。所以这是目前绝大多数电缆企业面临的问题。

[0006]

辅助热稳定剂是一种特殊的热稳定剂,其特点是单独使用时热稳定作用甚微,但与金属皂类或有机锡类稳定剂并用时会产生协同作用。因此,一般选用含n有机稳定剂、含p有机稳定剂、含o有机稳定剂和含s有机稳定剂等有机辅助稳定剂与无机铅盐、金属皂和有机锡等金属稳定剂混用,来改善氯化聚乙烯初期着色和长期稳定性。其中含o有机稳定剂对改善氯化聚乙烯初期若色和长期稳定性效果显著。环氧化合物是生产加工中的重要辅助热稳定剂,用于提高主稳定剂的耐热性及耐候性。它们可以吸收氯化氢,且可在金属皂化的作用下取代氯化聚乙烯中不稳定的氯原子而起到稳定剂的作用。此外,经研究表明,环氧化物与硬脂酸镁有协同效果,可提高氯化聚乙烯的热稳定性。本专利所选的四种gf型环氧树脂,

耐热温度高、耐腐蚀性能好。其中gf305型环氧树脂官能度(聚合物链上所具有的活性官能团的平均数)最高,为其余三种环氧树脂的1.8倍,因此其中的环氧基团的化学活性高,能较快反应,吸收氯化氢,起到稳定剂的作用。反应过程中,环氧基开环,同氯化氢反应,氯化氢中的氯和氢分别加到环氧基团的碳和氧上,而吸收氯化氢,同时该过程生成的邻氯醇还具有切断共轭链增长的作用,最终形成环状化合物。不但可以改善氯化聚乙烯制品的力学性能和热稳定性,还可以有效降低成本,简化工艺。

技术实现要素:

[0007]

本发明的目的是为了解决现有技术中氯化聚乙烯橡胶配方的热稳定性差、氯化氢的释放速度快且量大的问题,而提出的一种高稳定性的氯化聚乙烯橡胶配方。

[0008]

为了实现上述目的,本发明采用了如下技术方案:

[0009]

一种高稳定性的氯化聚乙烯橡胶配方,包括以下重量组分的原料:氯化聚乙烯80份、补强剂30份、填充剂25份、稳定剂6~13份、辅助稳定剂1~3份,着色剂1份、润滑剂1.5份、阻燃剂25份、不含卤增塑剂6份、硫化剂3份和硫化助剂2.6份。

[0010]

具体的,所述一种高稳定性的氯化聚乙烯橡胶配方包含:氯化聚乙烯80份、补强剂白炭黑22份、补强剂陶土8份、填充剂碳酸钙13份,填充剂超细滑石粉12份、稳定剂氧化镁3~6份、稳定剂巯基乙酸锡1.5~4份、稳定剂硬脂酸镁1~3份、辅助稳定剂gf305型环氧树脂为1~3份,着色剂1份、润滑剂微晶蜡1.5份、增塑剂邻苯二甲酸二辛脂6份、阻燃剂三氧化二锑10份、阻燃剂氢氧化铝15份、硫化剂过氧化二异丙苯3份和硫化助剂三丙烯基异氰脲酸酯2.6份。

[0011]

优选的,所述稳定剂氧化镁5.2份、稳定剂巯基乙酸锡3份、稳定剂硬脂酸镁2份、辅助稳定剂gf305型环氧树脂为2份。

[0012]

一种高稳定性的氯化聚乙烯橡胶配方的制备方法包括以下几个步骤:

[0013]

步骤一:所有原料按照组分称重,并放在干燥的环境下备用;

[0014]

步骤二:将炼胶机清洁预热,将粉末状氯化聚乙烯倒入炼胶机中混炼成片状;

[0015]

步骤三:加入稳定剂氧化镁、巯基乙酸锡、硬脂酸镁和辅助稳定剂f305型树脂并均匀混炼2分钟;

[0016]

步骤四:加入补强剂、填充剂、阻燃剂、润滑剂、增塑剂并均匀混炼3分钟;

[0017]

步骤五:打开炼胶机待温度低于90℃时加入硫化剂和硫化助剂,混炼均匀,在温度不超过100℃时下料,制成生胶成品。

[0018]

一种高稳定性的氯化聚乙烯橡胶配方的稳定性验证方法包括以下几个步骤:

[0019]

步骤一:将制备好的生胶成品压成薄片,薄片厚度0.5mm~1mm,剪切为近似圆形的胶片试样,重量4g~5g,放入已编号的密封袋中,密封备用;

[0020]

步骤二:将甲基硅油倒入油浴锅中直至没过锅内的电热偶顶端,设置油浴锅温度为180℃,并将其置于通风橱内升温加热;

[0021]

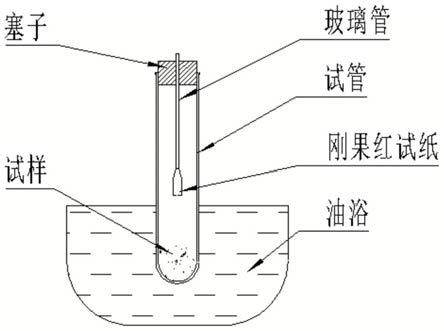

步骤三:将密封袋中的胶片试样用镊子放于试管底部,同时将已经夹上刚果红试纸的导管夹插入塞子中,将塞子塞紧,使刚果红试纸低端距样品约50mm;

[0022]

步骤四:在油浴锅升温结束并保持在180

±

5℃的范围内时,将试管放入垂直放入油于锅中,并使试管没入甲基硅油50mm,并保证样品全部在甲基硅油液面之下,开始计时,

待刚果红试纸开始变色时记录起始变色时间t1,待刚果红试纸完全变色后,记录完全变色时间t2;

[0023]

步骤五:取出试管并擦干净底部,拔出塞子更换样品及试纸,将试验结束后的橡胶放入密封袋编号保存。

[0024]

本发明的有益效果是:本氯化聚乙烯橡胶配方中使用了氧化镁、有机锡稳定剂和硬脂酸镁等毒性很小或无毒的稳定剂,对环境友好,并增加了辅助稳定剂,明显提高了氯化聚乙烯初始热降解的温度和减缓氯化聚乙烯热降解的速率,在硫化过程中减少氯化聚乙烯分解产物氯化氢的产生,从而减少氯化氢对工厂硫化管道的腐蚀,避免硫化管道的生锈、漏水、漏气现象,继而延长硫化管道的使用寿命,降低维护成本,改善工厂内部工作环境。

附图说明

[0025]

图1氯化聚乙烯橡胶稳定性验证方法示意图;

[0026]

图2为现有技术中氯化聚乙烯橡胶试验得到的试纸起始变色时间数据图;

[0027]

图3为现有技术中氯化聚乙烯橡胶试验得到的试纸完全变色时间数据图;

[0028]

图4为本发明提出的氯化聚乙烯橡胶试验得到的试纸起始变色时间数据图;

[0029]

图5为本发明提出的氯化聚乙烯橡胶试验得到的试纸完全变色时间数据图。

具体实施方式

[0030]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0031]

一种高稳定性的氯化聚乙烯橡胶配方,包括以下重量组分的原料:氯化聚乙烯80份、补强剂白炭黑22份、补强剂陶土8份、填充剂碳酸钙13份,填充剂超细滑石粉12份、稳定剂氧化镁5.2份、稳定剂巯基乙酸锡3份、稳定剂硬脂酸镁1~3份、辅助稳定剂gf305型环氧树脂为1~3份,着色剂1份、润滑剂微晶蜡1.5份、增塑剂邻苯二甲酸二辛脂6份、阻燃剂三氧化二锑10份、阻燃剂氢氧化铝15份、硫化剂过氧化二异丙苯3份和硫化助剂三丙烯基异氰脲酸酯2.6份。

[0032]

本实施例中高稳定性的氯化聚乙烯橡胶配方的制备方法为:

[0033]

步骤一:所有原料按照组分称重,并放在干燥的环境下备用;

[0034]

步骤二:将炼胶机清洁预热,将粉末状氯化聚乙烯倒入炼胶机中混炼成片状;

[0035]

步骤三:加入稳定剂氧化镁、巯基乙酸锡、硬脂酸镁和辅助稳定剂f305型树脂并均匀混炼2分钟;

[0036]

步骤四:加入补强剂、填充剂、阻燃剂、润滑剂、增塑剂并均匀混炼3分钟;

[0037]

步骤五:打开炼胶机待温度低于90℃时加入硫化剂和硫化助剂,混炼均匀,在温度不超过100℃时下料,制成生胶成品。

[0038]

为验证本发明中的氯化聚乙烯的稳定性,将本发明中的得到的氯化聚乙烯橡胶于现有技术的氯化聚乙烯橡胶进行对比。

[0039]

使用本发明中的氯化聚乙烯橡胶和现有技术中的氯化聚乙烯橡胶按以下步骤进行对比试验:

[0040]

步骤一:将制备好的生胶成品压成薄片,薄片厚度0.5mm~1mm,剪切为近似圆形的

胶片试样,重量4g~5g,放入已编号的密封袋中,密封备用;

[0041]

步骤二:将甲基硅油倒入油浴锅中直至没过锅内的电热偶顶端,设置油浴锅温度为180℃,并将其置于通风橱内升温加热;

[0042]

步骤三:将密封袋中的胶片试样用镊子放于试管底部,同时将已经夹上刚果红试纸的导管夹插入塞子中,将塞子塞紧,使刚果红试纸低端距样品约50mm;

[0043]

步骤四:在油浴锅升温结束并保持在180

±

5℃的范围内时,将试管放入垂直放入油于锅中,并使试管没入甲基硅油50mm,并保证样品全部在甲基硅油液面之下,开始计时,待刚果红试纸开始变色时记录起始变色时间t1,待刚果红试纸完全变色后,记录完全变色时间t2;

[0044]

步骤五:取出试管并擦干净底部,拔出塞子更换样品及试纸,将试验结束后的橡胶放入密封袋编号保存。

[0045]

通过试验,得到现有技术中橡胶护套氯化聚乙烯橡胶让刚果红试纸起始变色时间t1和让试纸完全变色时间t2,具体情况如图2~3所示;得到本发明中氯化聚乙烯橡胶让刚果红试纸起始变色时间t1和让试纸完全变色时间t2,具体情况如图4~5所示。

[0046]

参考图2,除了black00号外,现有技术中氯化聚乙烯橡胶的试纸起始变色时间均在500s附近,即约8.5分钟。然而目前橡胶硫化工艺的所需的平均时间为20-30分钟,而现有技术中氯化聚乙烯橡胶的氯化氢起始释放时间不足这个时间的一半,可见现有技术中使用的氯化聚乙烯橡热稳定性不足。

[0047]

参考图3,现有技术中氯化聚乙烯橡胶的试纸完全变色时间最长的为800s附近,即约13分钟。

[0048]

参考图4,本发明中的氯化聚乙烯橡胶可以将氯化氢的起始释放时间延长到1800s,即30min,可满足现有技术中橡胶硫化工艺所需的平均时间。

[0049]

参考图5,本发明中的氯化聚乙烯橡胶使试纸2完全变色的时间在3000s,即50分钟,则其减缓氯化氢释放速率方面的性能最佳。

[0050]

结合效果和成本的因素,稳定剂氧化镁5.2份、稳定剂巯基乙酸锡3份、稳定剂硬脂酸镁2份、辅助稳定剂gf305型环氧树脂为2份是本发明最优的实施方式。

[0051]

以上所述,仅为本发明最优的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

[0052]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让