一种利用微通道反应器连续生产硫脲的方法与流程

2021-02-01 23:02:17|

2021-02-01 23:02:17| 366|

366| 起点商标网

起点商标网

[0001]

本发明属于精细化工技术领域,涉及硫脲合成技术,特别涉及一种利用微通道反应器连续生产硫脲的方法。

背景技术:

[0002]

硫脲是一种含硫有机物,是制药工业的重要原料。用以合成磺胺噻唑、蛋氨酸和肥猪片等药物的原料。用作染料及染色助剂、树脂及压塑粉的原料。也可用作橡胶的硫化促进剂、金属矿物的浮选剂、制邻苯二甲酸酐和富马酸的催化剂,以及用作金属防锈蚀剂。在照相材料方面,可作为显影剂和调色剂。还可用于电镀工业。硫脲还用于重氮感光纸、合成树脂涂料、阴离子交换树脂、发芽促进剂、杀菌剂等许多方面。硫脲也作为化肥使用。用于制造药物、染料、树脂、压塑粉、橡胶的硫化促进剂、金属矿物的浮选剂等的原料。

[0003]

关于硫脲的合成,多数文献报道是利用石灰氮水溶液在微负压下吸收硫化氢生成硫氢化钙,然后再与石灰氮反应得到硫脲溶液,该合成方法反应时间长,副反应多,收率低,有大量废渣产生,而其他合成方法收率也不超过70%,因此需要开发一条收率高的连续化的绿色的合成硫脲工艺。

技术实现要素:

[0004]

本发明针对上述技术中存在的问题,本发明公开了一种利用微通道反应器连续生产硫脲的方法,本发明应用微通道反应器,以单氰氨为原料,在催化剂存在条件下,与硫化氢气体混合反应来连续生产硫脲。反应结束后减压蒸馏除去多余水分,残留液降温结晶分离获得硫脲产品。滤液及催化剂能够循环套用。整个过程对环境无污染,成本低,连续化,安全性大大提高,硫脲收率在95%以上,硫脲品质好,无放大效应,即适用于工业级大规模生产硫脲,又适用于一些高端硫脲的定制生产。

[0005]

为了实现上述目的,本发明采取的技术方案如下:

[0006]

一种利用微通道反应器连续生产硫脲的方法,具体技术方案如下:

[0007]

将单氰胺配制成水溶液中加入适量的催化剂,然后与硫化氢气体分别通入微通道反应器混合反应,反应结束后反应液进行减压蒸馏除去多余水分,残液降温结晶分离获得硫脲产品。结晶母液、单氰胺水溶液与硫化氢气体分别通入微通道反应器混合反应,形成母液及催化剂循环套用。

[0008]

所述的催化剂选自碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾等强碱弱酸盐。现有技术中,单氰胺与硫化氢反应制备硫脲一般采用超强酸固体催化剂(例如专利cn109761865a中),但利用此催化剂催化反应过程中会有固废产生,同时无法应用到微通道反应器中。本发明应用的催化剂可以溶解在母液中,并跟随母液循环利用,无废弃物,无污染,对环境友好。

[0009]

微通道反应器中反应温度为30℃~100℃,优选45℃~95℃,更优选85℃;反应压力为0.01mpa~1.0mpa,优选0.4mpa。

[0010]

本发明中反应时间即微通道反应器内的停留时间为1.5min~5min,优选 2.5min。

[0011]

所述催化剂用量为单氰胺质量的5%~15%,优选8%~12%,更优选10%。

[0012]

优选的,通入微通道反应器的硫化氢与单氰胺的摩尔比为1~1.01:1,可以通过物料流速来控制该比例。

[0013]

优选的,所配制的单氰胺水溶液中单氰胺质量浓度为10%~50%,优选 20%。

[0014]

所述的减压蒸馏温度为80℃~95℃;所述的降温结晶温度为0℃~15℃,优选5℃。

[0015]

本发明中采用微通道反应器,首先,与传统化工装置相比,其流体通道尺寸通常在10~3000μm之间,比表面积通常在10000~50000m2/m3,可实现反应物料的瞬间混合;其次,利用微化工技术,可以对传统工艺进行改进,实现对反应物料和反应条件的精确控制,从而实现对反应过程的精确控制,获得高的反应收率和选择性,实现反应过程的连续化和自动化,且小试工艺的最佳条件可直接用于工业化生产,无放大效应,进而大大缩短了工艺研发周期。具体到本发明的工艺中,具有以下有益效果:

[0016]

一、原有制备硫脲工艺都是一些间歇式反应,所使用的的催化剂是固体催化剂,存在固废,由于微通道的通道小,无法使用这些固体催化剂,而本发明选用可溶性的强碱弱酸盐作为催化剂,能够溶解在反应的母液中,并且溶解度大,不随硫脲的结晶而析出,能够跟随母液循环利用,既解决了固废问题,又能使其适用到微通道反应器中。

[0017]

二、原有工艺使用硫化氢的量要大大过量,存在严重的安全隐患,运用微通道反应器能够精确控制硫化氢用量,使其在进入微通道反应器后与单氰胺瞬间混合反应,反应后硫化氢几乎零残留,既能保证反应的正常进行又能保证安全性。传统工艺往往是利用高压釜进行反应很难实现硫脲的工业化应用,利用微通道反应器能够实现连续化,自动化程度高,且无放大效应,安全可靠。完全能够实现工业化生产。

[0018]

综上所述,本发明利用微通道反应器进行连续生产传质传热,效果好,能够精确控制反应温度和硫化氢进料量,大大降低了硫化氢的使用风险。,整个过程对环境无污染,成本低,连续化,安全性大大提高,硫脲收率在95%以上,硫脲品质好,无放大效应,即适用于工业级大规模生产硫脲,又适用于一些高端硫脲的定制生产。

具体实施方式

[0019]

下面结合具体实施例对发明作进一步说明,以下结合实施例对本发明提供的一种利用微通道反应器连续生产硫脲的方法进行详细描述,但不作为对发明内容的限制,凡基于本发明所述原理的技术均属于本发明的范围。

[0020]

以下实施例使用的原料:

[0021]

30%单氰胺水溶液、50%单氰胺水溶液:市售产品;

[0022]

硫化氢:市售产品,含量99%以上;

[0023]

碳酸钠、碳酸氢钠、碳酸钾:市售产品,含量95%以上。

[0024]

实施例1

[0025]

称取1kg30%单氰胺水溶液,配置成2kg 15%单氰胺水溶液。向单氰胺水溶液中加入30g催化剂碳酸钠,搅拌均匀。控制硫化氢与单氰胺的摩尔比为1.005:1。控制反应温度为85℃,停留时间为2.5min,反应压力为0.4mpa。85℃减压蒸馏,除去多余水分,残液在结晶器中于5℃结晶,产品过滤分离,烘干,检测。本次滤液作为母液进行套用,减压蒸馏去除的多

余水分能够保证母液可全部使用到下一次套用中。

[0026]

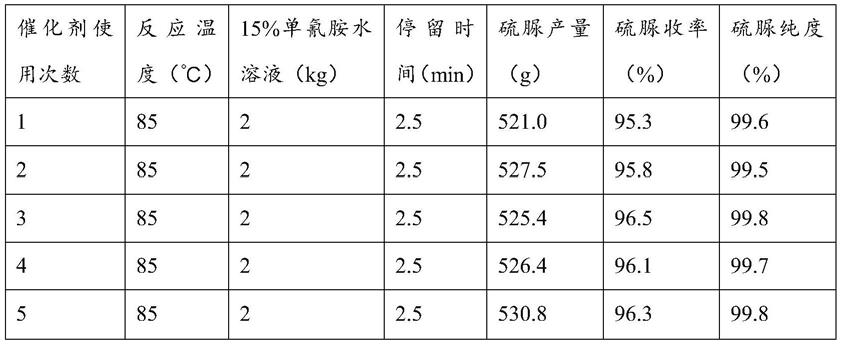

在相同的反应条件下,催化剂连续套用5次,结果如下:

[0027][0028]

实施例2

[0029]

称取1kg30%单氰胺水溶液,配置成2kg15%单氰胺水溶液。向单氰胺水溶液中加入30g催化剂碳酸氢钠,搅拌均匀。控制硫化氢与单氰胺的摩尔比为 1.005:1。控制反应温度为85℃,停留时间为2.5min,反应压力为0.4mpa。85℃减压蒸馏,除去多余水分,残液在结晶器中于5℃结晶,产品过滤分离,此结晶母液作为反应与单氰胺水溶液和硫化氢气体分别通入微通道反应器混合反应,其他反应条件不变,改变反应压力:0.1mpa、0.7mpa、0.9mpa。反应结束后,85℃减压蒸馏,除去多余水分,残液在结晶器中于5℃结晶,产品过滤分离,烘干,检测。结果如下:

[0030][0031]

实施例3

[0032]

称取1kg30%单氰胺水溶液,配置成2kg15%单氰胺水溶液。向单氰胺水溶液中加入30g催化剂碳酸钾,搅拌均匀。控制硫化氢与单氰胺的摩尔比为 1.005:1。控制反应温度为85℃,停留时间为2.5min,反应压力为0.4mpa。85℃减压蒸馏,除去多余水分,残液在结晶器中于5℃结晶,产品过滤分离,此结晶母液作为反应与单氰胺水溶液和硫化氢气体分别通入微通道反应器混合反应,其他反应条件不变,改变反应温度:45℃、75℃、95℃。反应结束后85℃减压蒸馏,除去多余水分,残液在结晶器中于5℃结晶,产品过滤分离,烘干,检测。结果如下:

[0033][0034]

实施例4

[0035]

称取1kg30%单氰胺水溶液,配置成2kg15%单氰胺水溶液。向单氰胺水溶液中加入30g催化剂碳酸钠,搅拌均匀。控制硫化氢与单氰胺的摩尔比为 1.005:1。控制反应温度为85℃,停留时间为2.5min,反应压力为0.4mpa。85℃减压蒸馏,除去多余水分,残液在结晶器中于5℃结晶,产品过滤分离,此结晶母液作为反应与单氰胺水溶液和硫化氢气体分别通入微通道反应器混合反应,其他反应条件不变,改变反应停留时间:2min、3min、4min。反应结束后 85℃减压蒸馏,除去多余水分,残液在结晶器中于5℃结晶,产品过滤分离,烘干,检测。结果如下:

[0036][0037]

实施例5

[0038]

称取1kg30%单氰胺水溶液,配置成2kg15%单氰胺水溶液。向单氰胺水溶液中加入30g催化剂碳酸氢钾,搅拌均匀。控制硫化氢与单氰胺的摩尔比为 1.01:1。控制反应温度为85℃,停留时间为2.5min,反应压力为0.4mpa。85℃减压蒸馏,除去多余水分,残液在结晶器中于5℃结晶,产品过滤分离。此结晶母液作为反应与单氰胺水溶液和硫化氢气体分别通入微通道反应器混合反应,其他反应条件不变,改变单氰胺水溶液浓度:10%、30%、40%。反应结束后85℃减压蒸馏,除去多余水分,残液在结晶器中于5℃结晶,产品过滤分离,烘干,检测。结果如下:

[0039][0040]

实施例6

[0041]

称取1kg30%单氰胺水溶液,配置成2kg15%单氰胺水溶液。向单氰胺水溶液中加入30g催化剂碳酸钠,搅拌均匀。控制硫化氢与单氰胺的摩尔比为 1.01:1。控制反应温度为85℃,停留时间为2.5min,反应压力为0.4mpa。85℃减压蒸馏,除去多余水分,残液在结晶器中于5℃结晶,产品过滤分离,此结晶母液作为反应与单氰胺水溶液和硫化氢气体分别通入微通道反应器混合反应,其他反应条件不变,改变催化剂用量5%、15%。反应结束,85℃减压蒸馏,除去多余水分,残液在结晶器中于5℃结晶,产品过滤分离,烘干,检测。结果如下:

[0042][0043]

由以上实施例可以看出,本发明所述的工艺反应效率高,硫脲收率和纯度均非常高,尤其在本发明限定的反应温度、压力、时间范围内均能够保证高收率和高纯度,催化剂套用次数对收率和纯度影响也不大,由此可见,本发明的工艺稳定性好,对环境要求不苛刻,适应性好,非常适合工业化生产。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让