一种3-乙氧基丙酸乙酯的制备方法与流程

2021-02-01 23:02:58|

2021-02-01 23:02:58| 320|

320| 起点商标网

起点商标网

[0001]

本发明涉及有机合成技术领域,具体涉及一种3-乙氧基丙酸乙酯的制备方法。

背景技术:

[0002]

3-乙氧基丙酸乙酯(eep)是一种无色有特殊香味的液体,沸点169~171℃,对人体无毒,是一种重要的有机溶剂和有机合成中间体,其醚酯基、线性结构以及分子中心的丙酰基使得这种材料兼有了其他溶剂所不具备的一些性质,如挥发速度慢、在烘烤应用中不易发生溶剂迸裂、对很宽范围的聚合物具有高溶解度、溶液粘度低(相对于其蒸发率)、涂膜具有良好的溶剂释放性、在涂料中具有良好的流动和均涂性质。eep溶剂具有中度气味、低表面张力、高电阻率。有防止银粉返粗、发黑的特殊功能。主要应用于汽车涂料(原厂漆、修补漆),日用电器涂料中,并可用于丝网印刷油墨,其他油墨和图文制品,是高档油墨的慢干溶剂,还可用于微电子行业(去光阻剂,稀释剂)。

[0003]

美国专利us5081285采用乙醇和丙烯酸乙酯为原料,以甲磺酸为催化剂,120~130℃条件下反应,得到产物3-乙氧基丙酸乙酯,但该反应温度高,副反应多,收率低,约41%,不适用于工业化生产。

[0004]

cn101423475a中采用金属钠或乙醇钠等碱性催化剂,以乙醇和丙烯酸乙酯为原料合成3-乙氧基丙酸乙酯,采取间歇反应形式,虽然反应收率达96%,但催化剂对水敏感,且反应完毕需灭活处理,操作繁琐,效率低下,污染较重。

[0005]

唐倩娟等人在发表的文献《合成3-乙氧基丙酸乙酯的k2o/al2o3催化剂活性组分流失途径研究》中介绍了以乙醇和丙烯酸乙酯为原料,k2o/al2o3固体碱为催化剂,乙醇与丙烯酸乙酯摩尔比6:1条件下,丙烯酸乙酯转化率为53.6%,该反应体系原料单程转化率都较低,生产效率低下,原料回收成本高。

技术实现要素:

[0006]

本发明的目的是提供一种3-乙氧基丙酸乙酯的制备方法,使用杂原子改性y型分子筛做催化剂,该催化剂具有活性高、选择性好、稳定性好的特点,同时还备有寿命长、易于再生活化的优点。

[0007]

为解决上述技术问题,本发明采用的技术方案如下:

[0008]

一种3-乙氧基丙酸乙酯的制备方法,包括以下步骤:丙烯酸乙酯与乙醇在杂原子改性y型分子筛的催化下,反应制备3-乙氧基丙酸乙酯。

[0009]

本发明所述的杂原子改性y型分子筛,制备步骤如下:

[0010]

(1)采用扩孔剂对分子筛原料进行扩孔处理,然后过滤,洗涤至中性,干燥,得到介孔y型分子筛;

[0011]

(2)将有机硅烷溶于硝酸水溶液中配成有机硅烷浓度为5~20wt%的溶液,加入到步骤(1)所得介孔y型分子筛中,在80~150℃下搅拌4~30h,优选于50~100℃下搅拌6~20h;然后冷却,过滤,洗涤,干燥,然后在500~800℃焙烧5~20h;

[0012]

(3)将含有活性组分的盐溶解于盐酸溶液中配成含有活性组分的盐的浓度为0.5~2wt%的溶液,并加入助活性组分的水溶液,搅拌均匀后,将步骤(2)所得分子筛浸渍其中,活性组分和助活性组分同时浸渍,浸渍条件为20~150℃下搅拌4~24h,优选于50~90℃下搅拌6~10h,然后干燥,焙烧得到杂原子改性y型分子筛。

[0013]

本发明所述步骤(1)中的干燥温度为100~150℃,干燥时间为5~20h。

[0014]

本发明所述步骤(2)中的干燥温度为100~150℃,干燥时间为5~20h。

[0015]

本发明所述步骤(3)中的干燥温度为100~150℃,干燥时间为5~20h。

[0016]

本发明所述步骤(1)中的分子筛原料可以为钠y型分子筛或氢y型分子筛,孔径为

[0017]

本发明所述扩孔剂可以为酸或碱,酸或碱均可以为无机物或有机物,酸可以为硫酸、硝酸、烟酸、磷酸、甲酸、乙酸等中的一种或多种,碱可以为氢氧化钾、氢氧化钠、吡啶、四丙基氢氧化铵、六亚甲基亚胺中的一种或多种。

[0018]

本发明所述步骤(1)中的扩孔剂以水溶液的形式使用,浓度为0.1~30wt%,优选1~20wt%。扩孔剂水溶液的用量为y型分子筛质量的1~10倍,优选2~6倍。

[0019]

本发明所述步骤(1)的扩孔处理的条件如下:30~150℃下搅拌4~24h,优选于50~90℃下搅拌6~10h。

[0020]

本发明所述步骤(1)所得的介孔y型分子筛的孔径为

[0021]

通过本发明的步骤(1)能够扩大分子筛的孔道,制备乙氧基丙酸乙酯的体系是热敏性物质体系,即使加入阻聚剂,反应物丙烯酸乙酯极易发生聚合,因此更大的分子筛孔道有利于丙烯酸乙酯的低聚物(比如二聚、三聚等)离开孔道,从而避免分子筛孔道的堵塞,延长使用寿命。

[0022]

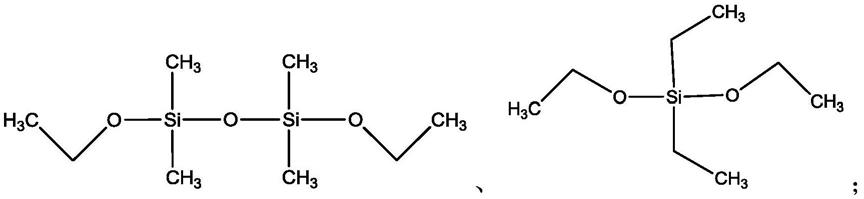

本发明所述步骤(2)中的有机硅烷选自以下化合物中的一种或多种:

[0023][0024]

本发明所述步骤(2)中的有机硅烷优选二乙基二乙氧基硅烷

[0025][0026]

本发明所述步骤(2)中的有机硅烷的用量优选为0.1-1g/g分子筛原料。

[0027]

本发明所述步骤(2)中的硝酸水溶液的浓度为0.5~2wt%。

[0028]

分子筛原料经过扩孔改性后,分子筛孔道变大,在长时间高温反应条件下,孔道容易出现层间脱水、塌陷闭孔的情况,经有机硅烷改性后,使得分子筛内部形成三维稳定结晶结构,可以避免分子筛在长期使用过程中发生层间脱水缩合,保持反应活性和选择性,延长使用寿命。

[0029]

本发明所述的活性组分选自v、hf、ce、zr、ga、sn、nb、bi中的一种或多种,优选sn、

nb、hf、ga中的一种或多种。

[0030]

所述杂原子改性y型分子筛中,所述活性组分的含量基于分子筛原料的质量计为0.1~5%,优选1~3%。

[0031]

所述含有活性组分的盐可以为v、hf、ce、zr、ga、sn、nb、bi的可溶性硝酸盐或硫酸盐。

[0032]

本发明所述步骤(3)中,所述盐酸溶液的浓度为1~5wt%。

[0033]

本发明所述的杂原子改性y型分子筛中,催化剂活性组分v、hf、ce、zr、ga、sn、nb、bi的存在形式为氧化物,如v2o5、hfo2、zro2、ga2o3、sno2、nb2o5、bi2o3。

[0034]

作为优选的方案,所述杂原子改性y型分子筛中,所述活性组分是包含如下活性组分的组合物,sn、nb、hf和ga,基于分子筛原料的质量,组合物的含量为0.1~5%,优选1~3%;组合物中每种活性组分的占比如下:以sn、nb、hf和ga的总质量计算,

[0035]

sn质量分数5~50%,优选10~30%,

[0036]

nb质量分数5~50%,优选10~30%,

[0037]

hf质量分数5~50%,优选10~30%,

[0038]

ga质量分数5~50%,优选10~30%。

[0039]

本发明所述步骤(3)中所述助活性组分为磷酸,用量为分子筛原料质量的0.01~0.5%,优选0.02~0.1%。其中磷酸是采用水溶液形式提供,磷酸水溶液的浓度为0.5~10wt%,优选1~5wt%。

[0040]

本发明所述步骤(3)中的焙烧的温度为100~1000℃,优选200~700℃,焙烧时间1~10h,优选2~6h,焙烧气氛为氮气、氢气或空气,也可以在真空下焙烧。焙烧后的催化剂经自然冷却得到催化剂成品。

[0041]

本发明中,乙醇与丙烯酸乙酯的摩尔比为1.5~10,优选为2~5。

[0042]

本发明中,丙烯酸乙酯与乙醇的反应温度为30~100℃,优选50~70℃。

[0043]

本发明中,丙烯酸乙酯与乙醇的反应可选择间歇工艺或连续工艺,优选连续工艺。

[0044]

本发明中,为防止丙烯酸乙酯聚合,反应体系中需要加入阻聚剂,阻聚剂可以选择有机阻聚剂吩噻嗪、对苯二酚、对羟基苯甲醚、哌啶氮氧自由基,或无机阻聚剂氯化亚铜、三氯化铁等,优选对苯二酚和/或哌啶氮氧自由基,所述阻聚剂的用量为丙烯酸乙酯质量的0.1~2%,优选0.2~1%。

[0045]

本发明的杂原子改性y型分子筛,既可以保证一定的催化活性,又保证了足够的催化剂孔道尺寸。经扩孔和有机硅烷配合改性后有利于形成三维稳定结晶结构,可以避免分子筛在长期使用过程中发生层间脱水缩合,保持反应活性和选择性,催化活性高,延长其使用寿命。另外扩孔之后也使得反应物和产物分子顺利进出催化剂孔道,提高反应活性,可以有效的避免热敏物质滞留催化剂孔道内聚合结焦从而导致催化剂失活。活性组分部分进入到分子筛骨架中,使得催化剂中既有氧化铝的b酸中心,又有浸渍元素的l酸中心,另外磷酸的存在,使得其与活性组分进一步形成杂多酸结构,三种活性中心相互配合,提高了催化活性。

[0046]

本发明的催化剂的活性组分除了提高了催化活性,还很大程度上减少反应的一种关键副产物。乙醇于酸性加热条件下会脱水反应生成乙烯,而乙烯则与丙烯酸乙酯则会发生diel-alder反应生成一种杂环副产物,该副产物为2-乙氧基四氢-2h-吡喃,简称eohp,反

应式如下:

[0047][0048]

eohp的形成机理,首先是催化剂通过络合作用影响乙烯的最低空轨道能级,然后才能发生diel-alder反应,丙烯酸乙酯的最高含电子轨道与乙烯的最低空轨道相互作用成键。发明中活性组分hf和/或ga的外层电子均无法与乙烯配位形成络合态,进而无法影响到乙烯最低空轨道的能级,无法催化eohp的形成。

[0049]

该工艺与现有技术相比具有以下有益效果:

[0050]

1.制备得到新型固体催化剂,避免了使用均相催化剂必须的中和步骤,减少废水排放,工艺更绿化环保。

[0051]

2.所制备的催化剂在丙烯酸乙酯与乙醇的反应中效果显著,可提高反应速率和选择性,缩短反应时间,且在加成反应过程中,丙烯酸乙酯被完全反应掉,提高反应产率;

[0052]

3.所制备的催化剂寿命较长,且容易回收再生利用。

具体实施方式:

[0053]

下面结合实施例对本发明作进一步的说明,需要说明的是,实施例并不构成对本发明要求保护范围的限制。

[0054]

气相色谱:采用agilent hp-5ms色谱柱进行分析,柱子型号:采用db-17色谱柱,fid检测器检测,进样口温度:250℃,检测器温度:250℃,升温程序:2min升温至50℃,保持2min,5℃/min升温至80℃,再15℃/min升温至300℃,保持10min。

[0055]

采用美国micromeritics公司的asap2020型美国比表面仪对分子筛孔径进行测试。

[0056]

实施例中采用内径25mm,长2m的管式反应器,催化剂装载量为1立升。

[0057]

分子筛采购于南开催化剂厂,氢分子筛,牌号为nkf-8ⅱ(hy),有效孔径0.7~0.9nm。

[0058]

实施例1-4催化剂的制备

[0059]

(1)将3000g氢氧化钠水溶液(10wt%)、600g nkf-8ⅱ(hy)加入10l玻璃反应釜,90℃回流8h,回流完毕后过滤,采用去离子水洗至中性,120℃干燥8h,得到介孔y型分子筛。经比表面仪测得,孔径扩大至1.5-2.0nm

[0060]

(2)有机硅烷改性:将60g二乙基二乙氧基硅烷溶于600ml硝酸中,其中硝酸浓度为1wt%,加入上述扩孔改性的分子筛中,在附带冷凝器、磁力搅拌器的圆底烧瓶中,100℃处理20h。冷却,过滤,去离子水洗涤2~3次,100℃干燥6h,550℃焙烧10h,得到扩孔及硅烷改性后分子筛。

[0061]

(3)实施例1-4为单组分活性组分催化剂制备,分别采用锡、铌、铪、镓为活性组分,制备过程如下:将四氯化锡、草酸铌、硝酸铪、硝酸镓分别溶于2wt%的稀盐酸溶液中得到活性组分溶液,其中盐的质量浓度为1wt%。然后向相应的溶液中均加入磷酸水溶液12g(含磷酸0.12g),得到活性组分和助活性组分的浸渍溶液。然后分别用如上四种溶液对扩孔及硅烷改性分子筛进行浸渍处理,浸渍温度为60℃,浸渍时间为8h。浸渍完毕后120℃烘干8h,550℃焙烧6h,得到成品催化剂。

[0062]

原料及用量见表1。所得催化剂组成见表2。

[0063]

实施例5

[0064]

重复实施例1催化剂制备步骤(1)和(2),得到扩孔改性和有机硅烷改性的分子筛催化剂。

[0065]

将一定量四氯化锡、草酸铌、硝酸铪、硝酸镓溶于同一份2wt%的稀盐酸溶液中得到活性组分溶液,上述溶液中四种盐的质量浓度总计1wt%。再向其中加入磷酸水溶液12g(含磷酸0.12g),得到活性组分和助活性组分的浸渍溶液。然后采用该溶液对扩孔及硅烷改性分子筛进行浸渍处理,浸渍温度为60℃,浸渍时间为8h。浸渍完毕后120℃烘干8h,550℃焙烧6h,得到成品催化剂。

[0066]

原料及用量见表1。所得催化剂组成见表2。

[0067]

对比例6

[0068]

重复实施例1催化剂制备步骤(1)和(2),得到扩孔改性和有机硅烷改性的分子筛催化剂,但不进行步骤(3),得到催化剂y-6。原料及用量见表1。所得催化剂组成见表2。

[0069]

对比例7

[0070]

与实施例5相比,未进行步骤(1),其它步骤相同,得到成品催化剂y-7。原料及用量见表1。所得催化剂组成见表2。

[0071]

对比例8

[0072]

与实施例5相比,未进行步骤(2),其它步骤相同,得到成品催化剂y-8。原料及用量见表1。所得催化剂组成见表2。

[0073]

对比例9

[0074]

与实施例5相比,步骤(3)中不加入磷酸水溶液,其它步骤相同,得到成品催化剂y-9。原料及用量见表1。所得催化剂组成见表2。

[0075]

表1实施例及对比例的原料及用量

[0076][0077]

表2实施例及对比例的催化剂组成

[0078][0079]

催化剂性能评价

[0080]

采用内径25mm,长2m的管式反应器,催化剂装载量为1立升。反应器内部温度100℃,丙烯酸乙酯中加入吩噻嗪作为阻聚剂,吩噻嗪的用量为丙烯酸乙酯质量的0.1%,将乙醇与丙烯酸乙酯按照摩尔比10:1用泵分别打入管式反应器中,物料停留时间5h,反应液自管式反应器出口流出进入反应液储罐。

[0081]

催化剂的性能评价结果见表3。

[0082]

表3实施例及对比例催化剂性能评价

[0083] 催化剂编号x

ea

/%s

eep

/%s

eoho

/%实施例1y-195.5595.021.92实施例2y-294.3594.152.25实施例3y-399.2899.360.05实施例4y-499.3899.180.06

实施例5y-599.9299.860.008对比例6y-676.3289.655.53对比例7y-780.1391.63.92对比例8y-881.2890.54.73对比例9y-986.2891.03.98

[0084]

注:表格中x

ea

:丙烯酸乙酯(ea)的转化率

[0085]

s

eep

:3-乙氧基丙酸乙酯的选择性

[0086]

s

eoho

:eohp的选择性

[0087]

实施例10

[0088]

实施例5连续运行1000h后,丙烯酸乙酯的转化率仍可维持在99.85%,eep选择性仍保持为99.83%,eohp选择性仍可保持为0.011%。说明催化剂活性组分流失缓慢,长周期运行效果良好。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让