一种熔模铸造蜡处理工艺的制作方法

2021-02-01 21:02:29|

2021-02-01 21:02:29| 288|

288| 起点商标网

起点商标网

[0001]

本发明属于熔模铸造技术领域,具体涉及一种熔模铸造蜡处理工艺。

背景技术:

[0002]

在现有技术中,熔模铸造行业的蜡处理工序,主要是对模壳脱蜡后液态蜡料进行回收处理,从模料中去除水分、粉尘、砂粒,所产生的污水,回收得到的旧蜡需要补充质量分数约10%的新蜡,使蜡料的质量和性能恢复至原有水平。目前对于树脂基蜡料的处理,通常采用的工艺流程是脱蜡釜脱蜡

---

快速蒸发脱水

---

搅拌蒸发脱水-静置去污

---

补充新蜡

----

进入使用。目前使用的脱蜡釜,一般在出蜡口处放置一个过滤网,用于去除液态蜡料中大的杂质,但是一些小的颗粒会被忽略,进行到管道中,被输送至快速蒸发脱水的桶中。目前蜡处理工序的管道保温,一般是使用导热油,导热油的传热快,但是安全性差,蜡料的熔点一般在140℃左右,超过此温度,蜡料会产生自燃,危险性较大。目前的处理工艺,液态蜡料经过快速蒸发脱水和搅拌蒸发脱水,持续的高温,会导致蜡料老化,补充的新蜡少时,蜡料的参数会明显变化,导致压制的蜡件出现质量问题,从而影响生产效率。对于新蜡的补充,目前采取的方式主要是在静置排污后的桶中加入新蜡,待蜡料完全融化后进入使用,需要操作工在每个桶中添加新蜡,由于使用的新蜡为长方形的蜡块,为了保障蜡料的快速融化,需要操作工用锤子等工序破损蜡块,然后放入桶中,操作效率低,在高温环境中操作的安全性低。

技术实现要素:

[0003]

本发明的目的在于提供一种熔模铸造蜡处理工艺,旨在解决现有技术中的精密铸造行业蜡处理工艺存在的安全性差,操作效率低,蜡料质量不稳定的情况的问题。

[0004]

为实现上述目的,本发明提供如下技术方案:一种熔模铸造蜡处理工艺,包括以下步骤:步骤s1:通过进蜡口使蜡料进入蒸汽脱蜡釜内,蒸汽脱蜡釜对蜡料进行脱料,蒸汽脱蜡釜的出蜡口处接入过滤装置,经过蒸汽脱蜡釜脱蜡后的蜡料先在过滤装置中过滤,去除蜡料中的杂质;步骤s2:经过过滤装置去除杂质的蜡料,通过输送管道向多个储蜡桶供蜡,同时在过滤装置后至多个储蜡桶的主管线上汇入一条来自新蜡化蜡桶的管线,新蜡化蜡桶通过输送管道向多个储料桶打入新蜡,蜡料输送的管路和多个储蜡桶、新蜡化蜡桶全部使用蒸汽保温的方式;步骤s3:对蒸汽脱蜡釜和多个储蜡桶、新蜡化蜡桶之间的管道增加气动阀门,气动阀门的开启和关闭通过控制柜内plc集中控制;步骤s4:所有输送蜡料的管道外侧使用阻燃岩棉包覆。

[0005]

作为本发明一种优选的方案,所述步骤s1中,经过蒸汽脱蜡釜脱蜡的蜡料变为液态蜡,蒸汽脱蜡釜采用输送泵和压力调节阀进行排蜡,蒸汽脱蜡釜出蜡时的压力设置在

0.5mpa,出蜡压力可以通过压力调节阀进行调节。

[0006]

作为本发明一种优选的方案,所述步骤s1中,过滤装置设置为双罐,一个罐为主用过滤器,另一个罐为备用过滤器。

[0007]

作为本发明一种优选的方案,所述步骤s1中,过滤装置中设置过滤网加装压力检测表,压力检测表对蜡料压力进行检测,当蜡料压力超过设定数据后,压力检测表自动报警,提示工作人员更换过滤网。

[0008]

作为本发明一种优选的方案,所述步骤s2中,新蜡化蜡桶的管线上设置有新蜡打蜡泵,新蜡化蜡桶内装有新蜡蜡液,新蜡蜡液经过新蜡打蜡泵自动定量打入储蜡桶。

[0009]

作为本发明一种优选的方案,所述步骤s2中,所有的输蜡管道外侧加铜管,在工作时铜管内充入蒸汽,蒸汽加热铜管,对输蜡管道进行加热,能够避免蜡料在输蜡管道中冷却,蒸汽保温可借用脱蜡釜的热蒸汽,并增加一台蒸汽发生器备用。

[0010]

作为本发明一种优选的方案,所述步骤s2中,多个储蜡桶和新蜡化蜡桶的内壁均采用蒸汽盘管保温。

[0011]

作为本发明一种优选的方案,所述步骤s3中,plc集中控制能够提前设定各阀门的启动时间,plc具备报警功能可以对异常问题进行显示。

[0012]

作为本发明一种优选的方案,所述步骤s4中,所有输蜡管道和铜管的外侧使用玻璃丝布包覆,每间隔一定距离后用管束将玻璃丝布夹紧,并在玻璃丝布外侧包覆一层阻燃岩棉。

[0013]

与现有技术相比,本发明的有益效果是:1、本方案中,蒸汽脱蜡釜的液态蜡,出蜡压力标准设定,为保证该压力所需的设备选择,液态的蜡料,先经过滤装置过滤,过滤装置中过滤部分的采用,过滤网或过滤袋,装置的数量与控制方式,过滤后的蜡料与融化后的新蜡料并入储蜡桶的方式,所有的输蜡管道保温方式,摒弃之前的导热油,优先考虑采用蒸汽保温,可借用脱蜡釜的热蒸汽,增加一台蒸汽发生器备用,脱蜡釜和储蜡桶、新蜡融化桶之间的管道,增加气动阀门控制液态蜡的传送,新蜡的加入,单独在一个静置桶中进行,块状的蜡料直接放入,与传统工艺相比,使用该方法后,蜡处理的效率明显提高,生产周期大幅缩短,操作工的操作时间缩短了一倍,工人的劳动强度降低4/5、安全性提高,操作方便、快捷。保证了蜡料处理的效果,降低生产成本,达到了节能、提效的目的。

[0014]

2、本方案中,与之前的蜡处理工艺相比,该工艺的最大区别是安全性和自动化程度提高,以及过滤装置的增加,采用新的管道、容器保温方式,解决了蜡料处理过程中因保温不当导致的蜡料自燃问题,在所有的设备之间连接的管道上增加气动阀门,采用plc集中控制,减少人工操作的时间,过滤装置的增加使得蜡料中的杂质明显降低,符合使用要求。本发明的益处是更加简便、高效,操作更具自动化,达到低能耗、安全生产、环保生产的目的。

附图说明

[0015]

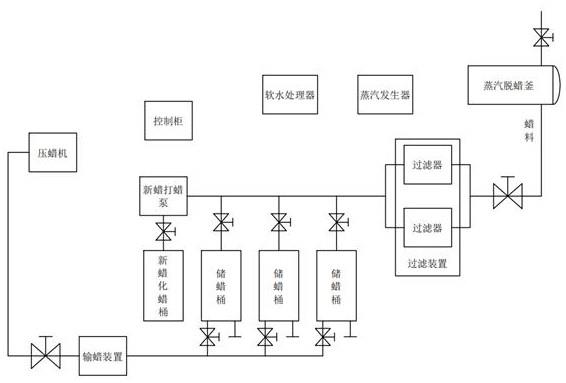

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1为本发明的流程框图。

具体实施方式

[0016]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0017]

实施例1请参阅图1,本发明提供以下技术方案:一种熔模铸造蜡处理工艺,包括以下步骤:步骤s1:通过进蜡口使蜡料进入蒸汽脱蜡釜内,蒸汽脱蜡釜对蜡料进行脱料,蒸汽脱蜡釜的出蜡口处接入过滤装置,经过蒸汽脱蜡釜脱蜡后的蜡料先在过滤装置中过滤,去除蜡料中的杂质;步骤s2:经过过滤装置去除杂质的蜡料,通过输送管道向多个储蜡桶供蜡,同时在过滤装置后至多个储蜡桶的主管线上汇入一条来自新蜡化蜡桶的管线,新蜡化蜡桶通过输送管道向多个储料桶打入新蜡,蜡料输送的管路和多个储蜡桶、新蜡化蜡桶全部使用蒸汽保温的方式;步骤s3:对蒸汽脱蜡釜和多个储蜡桶、新蜡化蜡桶之间的管道增加气动阀门,气动阀门的开启和关闭通过控制柜内plc集中控制;步骤s4:所有输送蜡料的管道外侧使用阻燃岩棉包覆。

[0018]

具体的,步骤s1中,经过蒸汽脱蜡釜脱蜡的蜡料变为液态蜡,蒸汽脱蜡釜采用输送泵和压力调节阀进行排蜡,蒸汽脱蜡釜出蜡时的压力设置在0.5mpa,出蜡压力可以通过压力调节阀进行调节(图中未出示)。

[0019]

具体的,请参阅图1,步骤s1中,过滤装置设置为双罐,一个罐为主用过滤器,另一个罐为备用过滤器。

[0020]

具体的,步骤s1中,步骤s1中,过滤装置中设置过滤网加装压力检测表,压力检测表对蜡料压力进行检测,当蜡料压力超过设定数据后,压力检测表自动报警,提示工作人员更换过滤网(图中未出示)。

[0021]

具体的,请参阅图1,步骤s2中,新蜡化蜡桶的管线上设置有新蜡打蜡泵,新蜡化蜡桶内装有新蜡蜡液,新蜡蜡液经过新蜡打蜡泵自动定量打入储蜡桶。

[0022]

具体的,请参阅图1,步骤s2中,所有的输蜡管道外侧加铜管,在工作时铜管内充入蒸汽,蒸汽加热铜管,对输蜡管道进行加热,能够避免蜡料在输蜡管道中冷却,蒸汽保温可借用脱蜡釜的热蒸汽,并增加一台蒸汽发生器备用。

[0023]

具体的,步骤s2中,多个储蜡桶和新蜡化蜡桶的内壁均采用蒸汽盘管保温(图中未出示)。

[0024]

具体的,请参阅图1,步骤s3中,plc集中控制能够提前设定各阀门的启动时间,plc具备报警功能可以对异常问题进行显示。

[0025]

具体的,步骤s4中,所有输蜡管道和铜管的外侧使用玻璃丝布包覆,每间隔一定距离后用管束将玻璃丝布夹紧,并在玻璃丝布外侧包覆一层阻燃岩棉(图中未出示)。

[0026]

本发明的工作原理及使用流程:蒸汽脱蜡釜内的液态蜡,出蜡压力约0.5mpa,采用输送泵和压力调节阀排出,液态的蜡料,先经过滤装置过滤,过滤装置中放置过滤网,加装

压力检测表,当压力超过设定数据后,自动报警,提示操作工更换过滤网,过滤后的蜡料通过管道进入储蜡桶中,在过滤装置后至储蜡桶的主管线上汇入一条来自新蜡化蜡桶的管线,在向储蜡桶供蜡的同时,新蜡蜡液也经新蜡打蜡泵自动定量打入储蜡桶,所有的输蜡管道,外侧加铜管,工作时铜管内充入蒸汽,蒸汽加热铜管,再对输蜡管道进行加热,避免蜡料在输蜡管道中冷却。输蜡管道和铜管的外侧使用玻璃丝布包覆,间隔一定距离后用管束夹紧,外侧再包覆一层阻燃岩棉。使用的储蜡桶、新蜡化蜡桶,内壁采用蒸汽盘管保温,脱蜡釜和储蜡桶、新蜡融化桶之间的管道,增加气动阀门,气动阀门的开启和关闭采用plc集中控制,提前设定各阀门的启动时间,具备报警功能,可显示异常问题。

[0027]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 熔模铸造

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让