无氧铜棒熔炼装置的制作方法

2021-02-01 20:02:48|

2021-02-01 20:02:48| 293|

293| 起点商标网

起点商标网

[0001]

本实用新型属于铜材加工技术领域,具体涉及一种无氧铜棒熔炼装置。

背景技术:

[0002]

无氧铜具有高导电、高导热、弹性好、耐腐蚀、无磁性、氢渗透率小,以及易于机械加工和成本低等特点,被广泛用于真空开关管的触头、电力电子器件的接触块等真空电子器件中。

[0003]

现有的无氧铜棒通常在熔炼过程中,生产效率低、成材率低、氧含量不稳定,设备投资大等缺点,浇铸后脱模时由于底部潮湿、受热不均匀等影响,脱模后产品品质差,一般需要向浇注盘中加入脱模剂,但脱模剂的使用,影响无氧铜棒的纯度,影响产品质量。

技术实现要素:

[0004]

本实用新型要解决的技术问题是:针对上述缺陷,本实用新型提供一种无氧铜棒熔炼装置,采用氩气吹扫熔炼炉和浇铸模腔,脱模时环境干燥、受热均匀,铜棒浇铸成型后易于脱模,成材率高,氧含量稳定;设备投资小,生产成本低。

[0005]

本实用新型解决其技术问题采用的技术方案如下:无氧铜棒熔炼装置,包括熔炼炉、浇铸模腔,所述熔炼炉前端设有吹气装置,所述吹气装置包括氩气瓶、第一连接管、干燥装置、第二连接管、第三连接管,所述第一连接管连接氩气瓶和干燥装置,所述第二连接管连接干燥装置和熔炼炉;所述第三连接管连接熔炼炉和浇铸模腔;

[0006]

所述浇铸模腔包括模腔本体、与模腔本体下平面截面相配合的圆底托盘,所述圆底托盘底部设有引头,所述引头由驱动机构驱动;

[0007]

所述熔炼炉出口物料通过第四连接管输送至浇铸模腔,所述浇铸模腔设置在熔炼炉出口侧下方,所述第四连接管为耐高温钢管。

[0008]

该装置生产铜棒时采用氩气作为吹扫气体,氩气保护效果较其他惰性气体好,不会影响浇铸模腔浇铸铜棒的质量,铜棒内不会产生气孔;采用氩气吹扫熔炼炉和浇铸模腔,脱模时环境干燥、受热均匀,铜棒浇铸成型后易于脱模,成材率高,氧含量稳定;设备投资小,生产成本低。

[0009]

进一步的,所述氩气瓶上设有减压阀。设置的减压阀,当出口压力大于一定值后,进行自动排气,提高氩气瓶使用的安全性。

[0010]

进一步的,所述熔炼炉上表面上设有可旋转的盖体,所述盖体下方的熔炼炉侧壁上设有氧气检测报警仪。设置氧气检测报警仪,当熔炼炉内氧气含量超过一定值时,氧气检测报警仪报警,可以降低制备的无氧铜棒含氧量,氧含量稳定,成材率高。

[0011]

进一步的,所述模腔本体上设有溢流孔,所述溢流孔设置在模腔本体侧壁上。溢流孔便于多余的铜水移除,固定无氧铜棒制备时所需原料的量,便于后续加工,产品稳定性好。

[0012]

进一步的,所述熔炼炉上方设有防尘罩,所述防尘罩直径不小于熔炼炉上截面,所

述防尘罩上端部与烟气处理装置通过管道连通。设置的防尘罩,避免铜材熔炼时产生的烟气影响生产环境,提高生产区域的洁净度,并将烟气通过烟气处理装置处理,有利于环保。

[0013]

进一步的,所述干燥装置为装有干燥剂的干燥管,所述干燥剂为硅胶、生石灰。

[0014]

更进一步的,所述干燥管直径为25—40mm,干燥管的长度为150—180mm,所述第一连接管直径为4mm—10mm,所述第二连接管直径为16mm—25mm,所述第三连接管直径为16mm—25mm。控制干燥管的长度,可以保证输送至熔炼炉和浇铸模腔的氩气干燥,便于无氧铜棒的熔炼、浇铸和脱模;控制各连接管的直径,尤其是第二连接管和第三连接管的直径小于第一连接管的直径,既可以提高氩气输送时气流的稳定性,又可以确保铜水浇铸凝固时,铜棒内不会产生气孔,无氧铜棒质量高。

[0015]

进一步的,所述第二连接管为石墨烯管,所述第三连接管为石墨烯管。采用石墨烯管作为干燥后的氩气输送管,可以保证氩气的干燥度和洁净度,避免氩气受潮,同时耐高温性能好,不会因为与高温的熔炼炉与浇铸模腔接触而变形。

[0016]

本实用新型的有益效果是:

[0017]

1、该装置生产铜棒时采用氩气作为吹扫气体,氩气保护效果较其他惰性气体好,不会影响浇铸模腔浇铸铜棒的质量,铜棒内不会产生气孔;采用氩气吹扫熔炼炉和浇铸模腔,脱模时环境干燥、受热均匀,铜棒浇铸成型后易于脱模,成材率高,氧含量稳定;设备投资小,生产成本低。

[0018]

2、设置的减压阀,当出口压力大于一定值后,进行自动排气,提高氩气瓶使用的安全性;设置氧气检测报警仪,当熔炼炉内氧气含量超过一定值时,氧气检测报警仪报警,可以降低制备的无氧铜棒含氧量,氧含量稳定,成材率高;溢流孔便于多余的铜水移除,固定无氧铜棒制备时所需原料的量,便于后续加工,产品稳定性好;控制干燥管的长度,可以保证输送至熔炼炉和浇铸模腔的氩气干燥,便于无氧铜棒的熔炼、浇铸和脱模;控制各连接管的直径,尤其是第二连接管和第三连接管的直径小于第一连接管的直径,既可以提高氩气输送时气流的稳定性,又可以确保铜水浇铸凝固时,铜棒内不会产生气孔,无氧铜棒质量高;采用石墨烯管作为干燥后的氩气输送管,可以保证氩气的干燥度和洁净度,避免氩气受潮,同时耐高温性能好,不会因为与高温的熔炼炉与浇铸模腔接触而变形。

[0019]

3、设置的防尘罩,避免铜材熔炼时产生的烟气影响生产环境,提高生产区域的洁净度,并将烟气通过烟气处理装置处理,有利于环保。

附图说明

[0020]

通过下面结合附图的详细描述,本实用新型前述的和其他的目的、特征和优点将变得显而易见。

[0021]

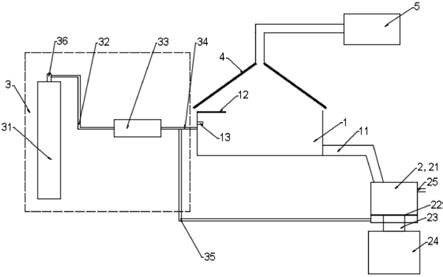

图1为本实用新型结构示意图;

[0022]

其中:1为熔炼炉,11为第四连接管,12为盖体,13为氧气检测报警仪,2为浇铸模腔,21为模腔本体,22为圆底托盘,23为引头,24为驱动机构,25为溢流孔,3为吹气装置,31为氩气瓶,32为第一连接管,33为干燥装置,34为第二连接管,35为第三连接管,36为减压阀,4为防尘罩,5为烟气处理装置。

具体实施方式

[0023]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0024]

参照图1,无氧铜棒熔炼装置,包括熔炼炉1、浇铸模腔2,其特征在于:所述熔炼炉1前端设有吹气装置3,所述吹气装置3包括氩气瓶31、第一连接管32、干燥装置33、第二连接管34、第三连接管35,所述氩气瓶31上设有减压阀36,所述第一连接管32连接氩气瓶31和干燥装置33,所述第二连接管33连接干燥装置33和熔炼炉1;所述第三连接管35连接熔炼炉1和浇铸模腔2,所述干燥装置33为装有干燥剂的干燥管,所述干燥剂为硅胶、生石灰,所述干燥管直径为25—40mm,干燥管的长度为150—180mm,本实施例选用生石灰为干燥剂,干燥管直径为30mm,干燥管的长度选择160mm;所述第一连接管32直径为4mm—10mm,优选4mm,所述第二连接管34直径为16mm—25mm,优选20mm,所述第三连接管35直径为16mm—25mm,优选20mm,其中,所述第二连接管34为石墨烯管,所述第三连接管35为石墨烯管;

[0025]

所述浇铸模腔2包括模腔本体21、与模腔本体21下平面截面相配合的圆底托盘22,所述圆底托盘22底部设有引头23,所述引头23由驱动机构24驱动,所述模腔本体21上设有溢流孔25,所述溢流孔25设置在模腔本体21侧壁上;

[0026]

所述熔炼炉1出口物料通过第四连接管11输送至浇铸模腔2,所述浇铸模腔2设置在熔炼炉1出口侧下方,所述第四连接管11为耐高温钢管,所述熔炼炉1上表面上设有可旋转的盖体12,所述盖体12下方的熔炼炉侧壁上设有氧气检测报警仪13;

[0027]

所述熔炼炉1上方设有防尘罩4,所述防尘罩4直径不小于熔炼炉1上截面,所述防尘罩4上端部与烟气处理装置5通过管道连通。

[0028]

该无氧铜棒熔炼装置工作过程如下:

[0029]

将铜块或废铜放入熔炼炉1中,吹气装置3中的氩气瓶31打开,通过第一连接管32将气体输送至装有生石灰的干燥装置33中,干燥后的氩气分别通过第二连接管34、第三连接管35输送至熔炼炉1和浇铸模腔2内,氧气检测报警仪13检测熔炼炉1内氧含量,在合格后开始对铜块或废铜进行高温加热,熔融后的铜水通过第四连接管11输送至浇铸模腔2内,此时圆底托盘22在驱动机构24作用下,由引头23托起至模腔本体21中,形成铜棒浇铸时的挡板,多余的铜水经溢流孔25溢流排出,液体铜水在模腔本体21中成型,冷却后驱动机构24驱动圆底托盘22脱开,铜棒成型、脱模一直存在压力,干燥,便于脱模。

[0030]

以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让