一种高α相氮化硅粉体的生产工艺的制作方法

2021-01-31 16:01:43|

2021-01-31 16:01:43| 317|

317| 起点商标网

起点商标网

一种高

α

相氮化硅粉体的生产工艺

技术领域

[0001]

本发明涉及氮化硅的生产工艺,特别涉及一种高α相氮化硅粉体的生产工艺,属于材料生产技术领域。

背景技术:

[0002]

氮化硅粉是制备氮化硅陶瓷的核心关键原料,其性能是影响陶瓷性能的基础。随着氮化硅陶瓷市场的不断扩大,对氮化硅粉体,特别是高端氮化硅粉体的需求日益增加。

[0003]

为了获得物理力学性能优异的氮化硅陶瓷,需要原料氮化硅粉体具有以下特性:1、氮化硅粉须具有高的α相含量,才能确保粉体具有高的烧结活性,易于获得致密的氮化硅陶瓷,从而具有高强高韧性等性能。2、具有合理的粒径、粒度分布及比表面积,这也是保证粉体烧结活性的关键因素。3、具有较高的纯度。4、具有合理的氮氧含量。目前,在氮化硅粉体批量化制造方面,国内外主要集中在硅粉氮化法、液相法、自蔓燃法三种方法。

[0004]

硅粉氮化法的基本原理是硅粉和氮气、氨气等含氮气体在高温下进行反应生成氮化硅,具有产品性能稳定性好、成本低等优势,是应用最广泛、技术最成熟氮化硅粉体批量化生产方法。

[0005]

液相法合成氮化硅粉无需二次破碎、并且粒度分布均匀,但技术门槛高;自蔓延高温合成是近年来兴起的一种制备无机化合物高温材料的新技术。其原理是依靠外部能量将金属硅粉引燃,由于硅和氮气的反应是放热反应,当反应物一旦被引燃,便会自动向尚未反应的区域传播,直至反应完全。该方法合成氮化硅粉体反应速度快、粉体纯度高,成本低廉。但制备过程可控性差,氮化硅粉体α相含量低。日本ube是目前唯一将液相法实现产业化的企业,但其氮化硅粉体成本高,高昂的价格也限制了应用。德国的alz,hc starck,瑞典的vesta国际著名粉体厂商及国内大部分厂商均采用硅粉氮化法批量化生产氮化硅粉,这也是最成熟、最广泛的氮化硅粉体批量化生产方法。

[0006]

硅粉氮化过程虽然原理简单,但实际反应是非常复杂的,要获得高α相含量的氮化硅粉,核心就是对工艺过程中温度、压力、气体的工艺控制,这是因为,首先硅粉氮化温度一般是在1350℃左右,这和金属硅的熔点1420℃十分接近,而硅粉氮化过程是放热过程,随着反应的进行大量放出的热会提高物料局部温度,会造成金属硅熔融,即硅溢现象,进而气体进入通道被熔融硅堵塞,造成反应不彻底,残余游离硅含量高,所以如何控制反应速度硅粉能够充分的氮化是工艺中核心问题;其次氮化硅粉中α相是高温不稳定相,在局部过热的情况下已生成的α氮化硅粉很容易部分转化为β相,从而影响粉体的烧结活性;最后硅粉氮化过程中的气体处反应气体氮气外,很多技术方案中还包括控制反应进程的氩气、氢气等,由于硅粉氮化过程的复杂性,整个反应不可能是按时间匀速进展的,如何设计合理的工艺在生产中能够获得高α相含量的氮化硅,这也是国产氮化硅粉生产的最大问题。目前产业化生产中国产氮化硅粉的α相含量一般不超过90%,且批次稳定性难以保证。虽然某些文献中宣称的技术方案得到的氮化硅粉的α相含量可以超过95%、甚至可以达到98%(通过专业人士对其公开的对应的xrd图谱分析,可能α相并没有那么高),至今也尚未见到其量产化的产品出

现,说明其工艺并不稳定、不可靠、不成熟,很可能停留在实验室水平,因为在实际生产过程中按照实验室的工艺可能根本就无法得到批量产品,因为在规模化生产中其控制难度、影响因素会大大增多,这致使多年来,我国大量急需的高α相含量氮化硅粉体基本依赖国外进口,已严重影响了我国相关领域的发展。我国受制于国外的技术清单中,高α相含量氮化硅粉的生产也是其中之一。

技术实现要素:

[0007]

本发明的目的在于克服目前高α相含量的氮化硅工业化生产中存在的上述问题,提供一种高α相氮化硅粉体的生产工艺。

[0008]

为实现本发明的目的,采用了下述的技术方案:一种高α相氮化硅粉体的生产工艺,包括以下步骤:a:将硅粉研磨粉碎至d90为6μm;b:将研磨好的硅粉装入匣钵中,装料厚度在15-30mm之间;c:将多个装好硅粉的匣钵上下叠放成一摞,叠放后的一摞中的各匣钵中硅粉的厚度总和小于等于300mm;d:将多摞装好硅粉的匣钵放入真空加热炉,多摞装好硅粉的匣钵中的硅粉的总重量为70-100kg,多摞装好硅粉的匣钵呈阵列形式;e:将真空加热炉气压抽到100pa以下;f:充入氮气至60kpa;g:升温反应,依次包括以下子步骤:g1:首先将温度升至1100℃,升温速率为2-4℃/min;升温过程中通入氮气,氮气的流量为:真空炉中硅粉的千克数

×

15l/小时,本步骤执行期间真空加热炉中的压力保持在60

±

2kpa;g2:在1100℃保温25-30小时,保温期间氮气的流量不变;保温期间真空加热炉间隔排空3-5次,排空压力至10 kpa以下,除排空前后外,真空加热炉中的压力保持在60

±

2kpa;g3:将温度升至1250℃,升温速率0.4-0.6℃/min;温度升至1200℃通入氩气,氩气的流量为氮气流量的20%,氮气流量不变;通入氩气期间每隔30分钟真空加热炉主动排空一次,排空至压力至10 kpa以下,除排空前后本步骤压力保持在60

±

2kpa;g4:在1250℃保温3小时,通入氩气期间每隔30分钟真空加热炉主动排空一次,排空至压力至10 kpa以下,除排空前后本步骤压力保持在60

±

2kpa;g5:将温度降至1200℃,降温速率0.6-0.8/min,降温至1200℃时关闭氩气,氮气流量保持不变,通入氩气期间每隔30分钟真空加热炉主动排空一次,排空至压力至10 kpa以下,除排空前后本步骤压力保持在60

±

2kpa;g6:在1200℃保温4小时,保温期间氮气流量不变,保温期间真空加热炉主动排空一次,排空至压力至10 kpa以下,除排空前后本步骤压力保持在60

±

2kpa;g7:重复步骤g3至g6一次;其中升温时在1200℃通入氩气,降温时在1200℃关闭氩气;g8:将温度升至1300℃,升温速率在1250℃以下为0.4-0.6℃/min,超过1250℃后升温速率控制在0.2-0.25℃/min,升温时开启氩气,氩气流量为氮气流量的20%,1250℃温度下压力保持在60

±

2kpa,升温至1250℃后将系统压力调整至70

±

2kpa、氩气流量调整至氮气

流量的30%;通入氩气期间每隔20-30分钟真空加热炉主动排空一次,排空至压力至10 kpa以下;除排空前后本步骤压力按照上述温度区间保持; g9:在1300℃保温3小时,保温过程系统的压力、各气体流量不变;每隔20分钟真空加热炉主动排空一次,排空至压力至10 kpa以下;除排空前后本步骤压力保持在70

±

2kpa;h:关闭系统加热,冷却真空加热炉,使系统在15至20小时降温至常温;i:取出反应产物粉碎、研磨为粉体。

[0009]

进一步的;步骤b 中硅粉装入匣钵中后,将匣钵内的粉体划分为多个正方形网格,网格的边长为3-4cm,在网格交点处的物料上打设料孔,料孔的直径为0.4-1cm,料孔至匣钵底部。

[0010]

本发明的积极有益技术效果在于:采用本发明的工艺生产氮化硅,可以得到α相含量超过95%的氮化硅粉体,而且本工艺中气体只用到氮气、氩气,不涉及到有害气体氨气、危险气体氢气,通过温度、压力、气体流量三者的配合使硅粉完全氮化且形成α相。本发明的为机理虽然目前还不完全清楚,但依据目前公开的氮化硅的实验室制备的技术方案,本发明的工艺应该有效的控制了反应速度、反应体系中温度分布,使反应体系中的温度分布既能实现氮化、还能够不转化为β相,在1250℃左右的升温和降温过程既能促进α相氮化硅的形成、还不至于使局部温度过高,氩气的添加能够有效的影响和控制反应速度,使体系的温度在受控区间内,料孔能够起到散热、促进气体流动、加大接触面积等多方面的作用,使体系在反应过程中更为均衡,本工艺能够实现大批量高α相氮化硅的生产。

附图说明

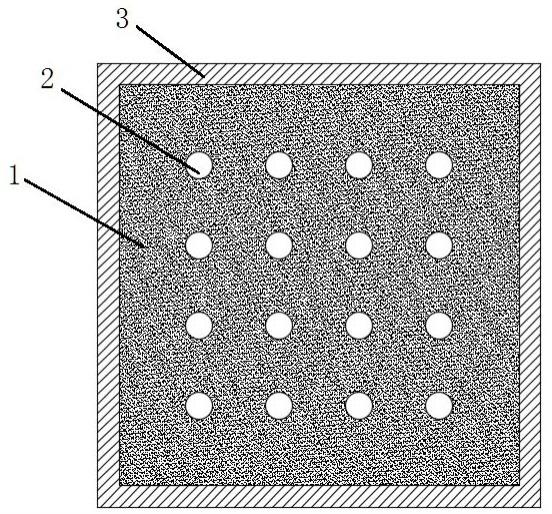

[0011]

图1是本发明硅粉装到匣钵中的示意图。

[0012]

图2是本发明得到的氮化硅粉体的xrd图谱。

[0013]

图3时节选的本工艺生产的产品测试报告中的一个物相含量表征结果。

具体实施方式

[0014]

为了更充分的解释本发明的实施,提供本发明的实施实例,这些实施实例仅仅是对本发明的阐述,不限制本发明的范围。

[0015]

附图中各标记为:1:硅粉;2:匣钵;3:料孔。

[0016]

实施例1:一种高α相氮化硅粉体的生产工艺,步骤如下:a:将硅粉研磨粉碎至d90为6μm;本粒度对氮化和氮化硅的晶相结果影响较大;合理的粒度能够控制反应速度,得到高α相;b:将研磨好的硅粉装入匣钵中,匣钵为边长20cm的正方形,松装料厚度在15mm;总装硅粉78kg左右;将匣钵内的粉体划分为多个正方形网格,网格的边长4cm,在网格交点处的物料上打设料孔,料孔的直径为1cm,料孔至匣钵底部;图1是装入硅粉后的示意图;c:将7-9个装好硅粉的匣钵上下叠放成一摞;d:将多摞装好硅粉的匣钵放入真空加热炉,多摞装好硅粉的匣钵呈阵列形式;e:将真空加热炉其气压抽到100pa以下;f:充入氮气至60kpa;g:升温反应,依次包括以下子步骤:

g1:首先将温度升至1100℃,升温速率为2-4℃/min;升温过程中通入氮气,氮气的流量为:真空炉中硅粉的千克数

×

15l/小时,本步骤执行期间真空加热炉中的压力保持在60

±

2kpa;g2:在1100℃保温25-30小时,保温期间氮气的流量不变;保温期间真空加热炉间隔排空3-5次,排空压力至10 kpa以下,除排空前后外,真空加热炉中的压力保持在60

±

2kpa;g3:将温度升至1250℃,升温速率0.5℃/min;温度升至1200℃通入氩气,氩气的流量为氮气流量的20%,氮气流量不变;通入氩气期间每隔30分钟真空加热炉主动排空一次,排空至压力至10 kpa以下,除排空前后本步骤压力保持在60

±

2kpa;g4:在1250℃保温3小时,通入氩气期间每隔30分钟真空加热炉主动排空一次,排空至压力至10 kpa以下,除排空前后本步骤压力保持在60

±

2kpa;g5:将温度降至1200℃,降温速率0.7/min,降温至1200℃时关闭氩气,氮气流量保持不变,通入氩气期间每隔30分钟真空加热炉主动排空一次,排空至压力至10 kpa以下,除排空前后本步骤压力保持在60

±

2kpa;g6:在1200℃保温4小时,保温期间氮气流量不变,保温期间真空加热炉主动排空一次,排空至压力至10 kpa以下,除排空前后本步骤压力保持在60

±

2kpa;g7:重复步骤g3至g6一次;其中升温时在1200℃通入氩气,降温时在1200℃关闭氩气;g8:将温度升至1300℃,升温速率在1250℃以下为0.5℃/min,超过1250℃后升温速率控制在0.2℃/min,升温时开启氩气,氩气流量为氮气流量的20%,1250℃温度下压力保持在60

±

2kpa,升温至1250℃后将系统压力调整至70

±

2kpa、氩气流量调整至氮气流量的30%;通入氩气期间每隔25分钟真空加热炉主动排空一次,排空至压力至10 kpa以下;除排空前后本步骤压力按照上述温度区间保持; g9:在1300℃保温3小时,保温过程系统的压力、各气体流量不变;每隔20分钟真空加热炉主动排空一次,排空至压力至10 kpa以下;除排空前后本步骤压力保持在70

±

2kpa;h:关闭系统加热,冷却真空加热炉,使系统在15至20小时降温至常温;i:取出反应产物粉碎、研磨为粉体,研磨为粉体是本领域技术人员的公知技术。

[0017]

本申请中的温度监测采用热电偶,在真空加热炉不同部位布置有6个热电偶,温度取6个热电偶的平均值。

[0018]

采用上述工艺多次重复的实施例均能得到高α相含量的氮化硅。

[0019]

图2是本生产工艺得到的氮化硅的xrd图谱,从图谱上横坐标35处对应的两侧的β相的峰高来看,两侧的β相的峰顶明显的低于中间的峰谷底部,证明其中的α相含量很高(几乎所有图谱证明,两侧的β相的峰顶若高于中间的峰谷底部,则其α相含量不会超过90%)。图2所示的氮化硅其α相含量超过95%。

[0020]

图3是本工艺生产的产品的测试报告中的节选,其中也证明其α相含量超过95%。

[0021]

粉体经过成分分析、氮氧含量测定、烧结后的产品性能能够满足要求。(上述测试分析具有测试报告)。

[0022]

在详细说明本发明的实施方式之后,熟悉该项技术的人士可清楚地了解,在不脱离上述申请专利范围与精神下可进行各种变化与修改,凡依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围,且本发明亦不受限于说明书中所举实例的实施方式。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 氮化硅

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让