一种过渡族金属化合物及其制备方法与流程

2021-01-31 15:01:31|

2021-01-31 15:01:31| 299|

299| 起点商标网

起点商标网

[0001]

本发明涉及多元化合物技术领域,特别涉及一种过渡族金属化合物及其制备方法。

背景技术:

[0002]

过渡族金属由于具有和铂、铑以及钌等贵金属相似的最外层电子排列的特性以及价格低廉、地球储存量丰富的特点,是作为电解水的新型催化剂的新选择。然而过渡族金属单质的催化活性较低,通过与一些非金属元素形成化合物可以提高其催化活性。

[0003]

现有的技术中,通常采取的过渡族金属化合物制备方法有以下几种:(1)水热/溶剂热法:以金属盐作为金属源,在一些含有硼元素、磷元素或硫元素的有机溶剂中通过加热发生反应得到目标产物,此工艺会使用到有机溶剂,具有毒性。(2)化学气相沉积法:以含金属的材料作为基底,在氮气气氛下将非金属元素沉积在表面得到目标产物;此工艺可以合成某些氮化物,但是制备得到的材料稳定性较差,且工艺复杂,原料要求高。(3)电化学沉积法:以金属单质作为电极,含非金属的盐溶液作为电解液,通过施加外电场而发生电化学反应在电极上发生氧化还原反应得到目标产物;此工艺容易实现,但是制得的产品可能由于电压电流的不稳定导致结晶性差。

技术实现要素:

[0004]

有鉴于此,本发明的目的在于提供一种过渡族金属化合物及其制备方法,本发明提供的制备方法操作简单、无毒,所得过渡族金属化合物具有良好的结晶性和稳定性。

[0005]

为了实现上述发明的目的,本发明提供以下技术方案:

[0006]

本发明提供了一种过渡族金属化合物的制备方法,包括以下步骤:

[0007]

(1)将过渡族金属粉末与非金属粉末混合,研磨后得到混合粉末;

[0008]

所述过渡族金属粉末为ni粉、fe粉、pd粉和co粉中的一种或几种,所述非金属粉末为b粉、p粉和s粉中的一种或几种;

[0009]

(2)将所述混合粉末压制成型,得到成型块体;

[0010]

(3)对所述成型块体进行高压烧结,得到过渡族金属化合物;

[0011]

所述高压烧结的压力为4.5~5.5gpa。

[0012]

优选的,所述过渡族金属粉末的粒径为100~200nm,所述非金属粉末的粒径为80~120μm。

[0013]

优选的,所述混合粉末的粒径为100~10

4

nm。

[0014]

优选的,所述烧结包括:

[0015]

将所述成型块体装填入烧结装置中,进行加压;

[0016]

当压力达到3gpa时,同步加压和升温;

[0017]

当温度达到第一烧结温度后,进行第一保温;

[0018]

所述第一烧结温度为1000~1500℃。

[0019]

优选的,所述第一保温的时间为20~30min;升温至所述第一烧结温度的升温速率为4~10℃/min。。

[0020]

优选的,所述第一保温后,还包括降温至第二烧结温度,进行第二保温;

[0021]

所述第二烧结温度低于第一烧结温度200~300℃;所述第二保温的时间为15~30min,降温至所述第二烧结温度的降温速率为20~40℃/min。

[0022]

优选的,所述烧结使用的烧结装置包括基体,所述基体开有通孔;所述基体的材质为叶腊石;

[0023]

所述通孔中自上而下依次装填有第一导电钢帽、石墨垫片、石墨胶囊、石墨垫片和第二导电钢帽;

[0024]

所述石墨胶囊的数量为一个或多个;当所述石墨胶囊的数量为多个时,所述多个石墨胶囊串联排列,相邻石墨胶囊间通过石墨垫片进行分隔;

[0025]

所述石墨胶囊包括石墨胶囊腔体和石墨盖体;

[0026]

所述石墨胶囊腔体内设有氮化硼胶囊,所述氮化硼胶囊包括氮化硼胶囊腔体和氮化硼盖体;

[0027]

当进行烧结时,所述成型块体装填于所述氮化硼腔体中。

[0028]

本发明提供了上述制备方法制备得到的过渡族金属化合物,包括nib

x

p

y

,其中0≤x≤0.2,0.8≤y≤1;

[0029]

fe

x

ni

2-x

b,其中0≤x≤1;

[0030]

pds

x

,其中1.8≤x≤2.2;

[0031]

和pdp

x

s

2-x

,其中0≤x≤2中的一种或几种。

[0032]

本发明提供了一种过渡族金属化合物的制备方法,先将过渡族金属粉末与非金属粉末混合,进行研磨,得到混合粉末;再将所述混合粉末依次进行压制成型和烧结,得到过渡族金属化合物;所述烧结的压力为5gpa。本发明以单质粉末作为原料,避免了有机溶剂的使用,环保无害;本发明通过在高压下进行烧结,可以极大的提高原子之间的成键强度,从而提高过渡族金属化合物的结晶性和稳定性。实施例结果表明,本发明所得ni

2

b

0.11

p

0.89

,nifeb均具有良好的结晶度和稳定性。

附图说明

[0033]

图1为本发明烧结装置的结构示意图;

[0034]

图2为实施例1所得镍的硼磷化物的扫描电镜图;

[0035]

图3为实施例1所得镍的硼磷化物的能谱分析图;

[0036]

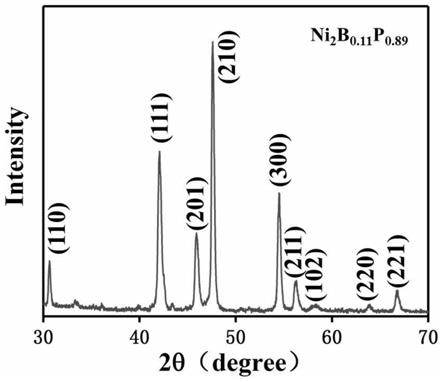

图4为实施例1所得镍的硼磷化物的x射线衍射图;

[0037]

图5为实施例1所得镍的硼磷化物的结构和晶型;

[0038]

图6为实施例2所得铁镍的硼化物的扫描电镜图;

[0039]

图7为实施例2所得铁镍的硼化物的能谱分析图;

[0040]

图8为实施例2所得铁镍的硼化物的x射线衍射图;

[0041]

图9为实施例2所得铁镍的硼化物的结构和晶型;

[0042]

图10为实施例3所得pds2的扫描电镜图;

[0043]

图11为实施例3所得pds2的能谱分析图;

[0044]

图12为实施例4所得pdps的扫描电镜图;

[0045]

图13为实施例4所得pdps的能谱分析图。

具体实施方式

[0046]

本发明提供了一种过渡族金属化合物的制备方法,包括以下步骤:

[0047]

(1)将过渡族金属粉末与非金属粉末混合,研磨后得到混合粉末;

[0048]

所述过渡族金属粉末为ni粉、fe粉、pd粉和co粉中的一种或几种,所述非金属粉末为b粉、p粉和s粉中的一种或几种;

[0049]

(2)将所述混合粉末压制成型,得到成型块体;

[0050]

(3)对所述成型块体进行高压烧结,得到过渡族金属化合物;

[0051]

所述高压烧结的压力为5gpa。

[0052]

本发明将过渡族金属粉末与非金属粉末混合,进行研磨,得到混合粉末。在本发明中,所述过渡族金属为ni、fe、pd和co中的一种或几种,所述非金属为b、p和s中的一种或几种。在本发明中,所述过渡族金属优选为在本发明中,所述过渡族金属粉末的粒径优选为100~200nm,更优选为120~180nm;所述过渡族金属粉末的纯度优选≥99.9%。在本发明中,所述非金属粉末的粒径优选为80~120μm,更优选为100μm;所述非金属粉末的纯度优选≥99%。在本发明中,当已知过渡族金属化合物目标产物的结构时,所述过渡族金属与非金属的摩尔比优选与目标产物中过渡族金属与非金属的摩尔比相同。

[0053]

本发明对所述混合的方式没有特殊的要求,使用本领域技术人员熟知的混合方式即可,具体的如搅拌混合。本发明对所述研磨的方式没有特殊的要求,使用本领域技术人员熟知的研磨方式即可,所述研磨的时间优选为30~40min,更优选为32~36min;本发明优选使用玛瑙研进行所述研磨。在本发明中,所述混合粉末的粒径优选为100~10

4

nm,更优选为500~5000nm。在本发明中,所述混合和研磨优选在氩气环境中进行。本发明通过在氩气环境中进行混合和研磨,避免混合粉末被氧化。

[0054]

得到所述混合粉末后,本发明将所述混合粉末压制成型,得到成型块体。本发明对所述压制成型的方式没有特殊的要求,使用本领域技术人员熟知的压制成型方式即可。作为本发明的一个具体实施例,本发明优选使用硬质合金模具和压片机进行压制,作为本发明的一个具体实施例,所述压制的时间优选为10min,压力优选为2mpa。

[0055]

在本发明实施例中,所述成型块体优选为圆柱形;所述成型块体的直径优选为3~5mm,更优选为3.5~4.5mm;高度优选为3.5~4mm,更优选为3.6~3.8mm。本发明通过所述压制成型,便于后续烧结的进行。

[0056]

得到所述成型块体后,本发明对所述成型块体进行烧结,得到过渡族金属化合物。在本发明中,所述烧结的温度优选为1000~1200℃,更优选为1050~1150℃,进一步优选为1100℃;所述压力优选为4.5~5.5gpa,更优选为5gpa。在本发明中,所述烧结的过程优选包括:

[0057]

将所述成型块体装填入烧结装置中,进行加压;

[0058]

当压力达到3gpa时,同步加压和升温;

[0059]

当温度达到第一烧结温度后,进行第一保温。

[0060]

在本发明中,所述烧结装置优选包括基体,所述基体开有通孔;所述基体的材质为

叶腊石;

[0061]

所述通孔中自上而下依次装填有第一导电钢帽、石墨垫片、石墨胶囊、石墨垫片和第二导电钢帽;

[0062]

所述石墨胶囊的数量为一个或多个;当所述石墨胶囊的数量为多个时,所述多个石墨胶囊串联排列,相邻石墨胶囊间通过石墨垫片进行分隔;

[0063]

所述石墨胶囊包括石墨胶囊腔体和石墨盖体;

[0064]

所述石墨胶囊腔体内设有氮化硼胶囊,所述氮化硼胶囊包括氮化硼胶囊腔体和氮化硼盖体;

[0065]

当进行烧结时,所述成型块体装填于所述氮化硼腔体中。

[0066]

在本发明中,所述烧结装置的形状优选为立方体型。在本发明中,所述通孔的孔径优选为12

±

0.1mm。在本发明中,所述导电钢帽封堵通孔的两端开口;本发明对所述导电钢帽、石墨垫片没有特殊的要求,使用本领域技术人员熟知的导电钢帽和石墨垫片即可;作为本发明的一个具体实施例,所述导电钢帽的直径优选为12

±

0.1mm,厚度优选为6

±

0.1mm;所述石墨垫片的直径优选为12

±

0.1mm,厚度优选为1.5

±

0.1mm。在本发明中,所述导电钢帽起到导电的作用,石墨垫片起到加热元件的作用。

[0067]

在本发明中,所述石墨胶囊的外径优选为12

±

0.1mm mm,内径优选为9

±

0.1mm mm,所述石墨胶囊腔体的深度优选为5

±

0.1mm mm,所述石墨盖体的厚度优选为1.5

±

0.1mm。在本发明中,当所述石墨胶囊的数量为多个时,所述多个石墨胶囊串联排列;所述石墨胶囊的数量优选为2个。

[0068]

在本发明中,所述氮化硼胶囊的外径优选为9

±

0.1mm,内径优选为5

±

0.1mm;所述氮化硼胶囊腔体的深度优选为4.5

±

0.1mm,所述氮化硼盖体的厚度优选为1

±

0.1mm。

[0069]

在本发明中,上述尺寸为实验室操作尺寸,当进行工业生产时,所述烧结装置的的尺寸等比例放大即可。

[0070]

在本发明中,所述烧结装置的结构示意图如图1所示。

[0071]

在本发明中,上述烧结装置具有良好的传压性能,能够保证所得过渡族金属化合物的结晶性和稳定性。在本发明中,所述氮化硼胶囊稳定,在烧结的过程中不会与原料发生反应,能够保证所得过渡族金属化合物的稳定性。

[0072]

本发明优选使用人造金刚石六面顶液压机进行所述加压,所述加压速率优选为5gpa/min。

[0073]

在本发明中,所述第一烧结的温度优选为1000~1500℃,更优选为1200~1400℃,进一步优选为1350℃;所述第一保温的时间优选为20~30min,更优选为25min;升温至所述第一烧结温度的升温速率优选为4~10℃/min,更优选为6℃/min。本发明从温度达到所述烧结温度后开始计算第一保温时间。

[0074]

所述第一保温后,本发明还优选降温至第二烧结温度,进行第二保温,在本发明中,所述第二烧结温度优选低于第一烧结温度200~300℃,更优选为220~260℃;所述第二保温的时间优选为20~30min,更优选为22~28min,进一步优选为25min。在本发明中,降温至所述第二烧结温度的降温速率优选为20~40℃/min,更优选为30℃/min;本发明从温度达到所述烧结温度后开始计算第二保温的时间。本发明通过所述分阶段烧结,能够提高产品的结晶度和纯度。

[0075]

完成所述烧结后,本发明优选对烧结产物进行冷却;在本发明中,所述冷却的方式优选为随炉冷却至室温。

[0076]

所述烧结后,本发明优选将得到的烧结产物进行后处理,得到所述过渡族金属化合物;所述后处理优选包括抛光或球磨。

[0077]

本发明对所述抛光的方式没有特殊的要求,使用本领域技术人员熟知的抛光方式即可。

[0078]

本发明对所述球磨的方式没有特殊的要求,使用本领域技术人员熟知的球磨方式即可。本发明对所述球磨后的粒径没有特殊的要求,根据产品的需要进行相应的设计即可。

[0079]

本发明提供了上述制备方法制备得到的制备方法得到的过渡族金属化合物,包括nib

x

p

y

(0≤x≤0.2,0.8≤y≤1)、fe

x

ni

2-x

b(0≤x≤1)、pds

x

(1.8≤x≤2.2)和pdp

x

s

2-x

((0≤x≤2)中的一种或几种,优选包括ni

2

b

0.11

p

0.89

,nifeb、pds

2

和pdps中的一种或几种。

[0080]

下面结合实施例对本发明提供的过渡族金属化合物及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0081]

实施例1

[0082]

(1)在氩气环境手套箱中,将纯度≥99%、粒径为100μm的红磷粉,纯度≥99.9%、粒径为100nm的镍粉,纯度≥99%、粒径为100μm的硼粉按照摩尔比为3:1:1混合,在玛瑙研钵中手工研磨30min,得到粒径为100~10

4

nm的混合粉末。

[0083]

(2)利用型号为5毫米的硬质合金模具和压片机将所述混合粉末压制成直径为5mm,高度为4mm的块体。

[0084]

(3)将上述得到的块体装填到外径为9mm,内径为5mm,深度为4.5mm的氮化硼胶囊中,盖上一个厚度为1mm的氮化硼盖子;将整个氮化硼胶囊装入一个外径为12mm,内径为9mm,深度为5mm的石墨胶囊中;将整个石墨胶囊、石墨垫片以及导电钢帽按照导电钢帽-石墨垫片-石墨胶囊-石墨垫片-导电钢帽的顺序装入含有通孔的叶腊石中,通孔的直径为12mm。将整个叶腊石放入人造金刚石六面顶液压机中,预设压力为5gpa,当压力增加到3gpa时开始烧结,以6℃/min的速率升温至1350℃,保温30min后用30分钟慢降温到1100℃,保温30分钟。然后随炉冷却到室温取出烧结块,利用球磨机研磨成粒径为100nm左右的粉体,得到镍的硼磷化物粉末(ni

2

b

0.11

p

0.89

)。

[0085]

对所得镍的硼磷化物粉末进行扫描电镜测试,所得结果如图2所示。由图2可以看出,所得样品为单一成分。

[0086]

对所得镍的硼磷化物粉末进行能谱分析,所得能谱分析图谱如图3所示。由图3可以看出,本发明所得镍的硼磷化物为纯相。

[0087]

对所得镍的硼磷化物粉末进行x射线衍射分析,所得x射线衍射图谱如图4所示。由图4可以看出,所得镍的硼磷化物具有良好的结晶度;同时图4中没有杂峰,说明本发明所得产物在空气中不会氧化,具有良好的稳定性。

[0088]

本发明所得镍的硼磷化物的结构和晶型如图5所示。由图5可以看出,该样品为六方ni

2

p结构,所属空间群为p62m[空间群号,189]。

[0089]

实施例2

[0090]

(1)在氩气环境手套箱中,将纯度≥99.9%、粒径为100nm的铁粉,纯度≥99.9%、粒径为100nm的镍粉,纯度≥99%、粒径为100μm的硼粉按照摩尔比为1:1:1混合,在玛瑙研

钵中手工研磨40min,得到粒径为100~10

4

nm的混合粉末。

[0091]

(2)利用型号为5毫米的硬质合金模具和压片机将所述混合粉末压制成直径为5mm,高度为3.5mm的块体。

[0092]

(3)将上述得到的块体装填到外径为9mm,内径为5mm,深度为4.5mm的氮化硼胶囊中,盖上一个厚度为1mm的氮化硼盖子;将整个氮化硼胶囊装入一个外径为12mm,内径为9mm,深度为5mm的石墨胶囊中;将整个石墨胶囊、石墨垫片以及导电钢帽按照导电钢帽-石墨垫片-石墨胶囊-石墨垫片-导电钢帽的顺序装入含有通孔的叶腊石中,通孔的直径为12mm。将整个叶腊石放入人造金刚石六面顶液压机中,预设压力为5gpa,当压力增加到3gpa时开始烧结,以6℃/min的速率升温至1500℃,保温30min。然后随炉冷却到室温取出烧结块,利用球磨机研磨成粒径为100nm左右的粉体,得到铁镍的硼化物粉末(nifeb)。

[0093]

对所得铁镍的硼化物粉末进行扫描电镜测试,所得结果如图6所示。由图6可以看出,该产物为单一成分。

[0094]

对所得铁镍的硼化物粉末进行能谱分析,所得能谱分析图谱如图7所示。由图7可以看出,本发明所得铁镍的硼化物为纯相。

[0095]

对所得铁镍的硼化物粉末进行x射线衍射分析,所得x射线衍射图谱如图8所示。由图8可以看出,所得铁镍的硼化物具有良好的结晶度;同时图8中没有杂峰,说明本发明所得产物所得在空气中样品不会氧化产生别的物质,具有良好的稳定性。

[0096]

本发明所得铁镍的硼化物的结构和晶型如图9所示。由图9可以看出,四方ni2b结构,所属空间群为p4/mmm(空间群号:123)。

[0097]

实施例3

[0098]

(1)在氩气环境手套箱中,将纯度≥99.9%、粒径为100nm的钯粉,纯度≥99%、粒径为100μm的硫粉按照摩尔比为1:2混合,在玛瑙研钵中手工研磨35min,得到粒径为100~10

4

nm的混合粉末。

[0099]

(2)利用型号为5毫米的硬质合金模具和压片机将所述混合粉末压制成直径为5mm,高度为3.5mm的块体。

[0100]

(3)将上述得到的块体装填到外径为9mm,内径为5mm,深度为4.5mm的氮化硼胶囊中,盖上一个厚度为1mm的氮化硼盖子;将整个氮化硼胶囊装入一个外径为12mm,内径为9mm,深度为5mm的石墨胶囊中;将整个石墨胶囊、石墨垫片以及导电钢帽按照导电钢帽-石墨垫片-石墨胶囊-石墨垫片-导电钢帽的顺序装入含有通孔的叶腊石中,通孔的直径为12mm。将整个叶腊石放入人造金刚石六面顶液压机中,预设压力为5gpa,当压力增加到3gpa时开始烧结,以6℃/min的速率升温至1500℃,保温20min后以20℃/min的速率降温到900℃,保温30min。然后随炉冷却到室温取出烧结块,利用球磨机研磨成粒径为100nm左右的粉体,得到pds

2

粉末。

[0101]

对所得pds

2

粉末进行扫描电镜测试,所得结果如图10所示。由图10可以看出,所得样品为单一成分。

[0102]

对所得pds

2

粉末进行能谱分析,所得能谱分析图谱如图11所示。由图11可以看出,本发明所得pds

2

为纯相。

[0103]

能谱分析所得元素的智能量化结果如表1所示:

[0104]

表1所得元素的智能量化结果

[0105]

元素质量%atomic%netlnt.error%kratiozrafs43.1071.547107.132.990.42731.15600.01100.84061.0204pd56.9028.463384.243.080.43090.88351.09780.84831.0104

[0106]

由表1可以看出,所得样品为pds

2

。

[0107]

实施例4

[0108]

(1)在氩气环境手套箱中,将纯度≥99.9%、粒径为100nm的钯粉,纯度≥99%、粒径为110μm的硫粉,纯度≥99%、粒径为100μm的磷粉按照摩尔比为1:1:1混合,在玛瑙研钵中手工研磨30min,得到粒径为100~10

4

nm的混合粉末。

[0109]

(2)利用型号为5毫米的硬质合金模具和压片机将所述混合粉末压制成直径为5mm,高度为3.5mm的块体。

[0110]

(3)将上述得到的块体装填到外径为9mm,内径为5mm,深度为4.5mm的氮化硼胶囊中,盖上一个厚度为1mm的氮化硼盖子;将整个氮化硼胶囊装入一个外径为12mm,内径为9mm,深度为5mm的石墨胶囊中;将整个石墨胶囊、石墨垫片以及导电钢帽按照导电钢帽-石墨垫片-石墨胶囊-石墨垫片-导电钢帽的顺序装入含有通孔的叶腊石中,通孔的直径为12mm。将整个叶腊石放入人造金刚石六面顶液压机中,预设压力为5gpa,当压力增加到3gpa时开始烧结,以6℃/min的速率升温至1500℃,保温20min后以40℃/min的速率降温到900℃,保温30min。然后随炉冷却到室温取出烧结块,利用球磨机研磨成粒径为100nm左右的粉体,得到pdps粉末。

[0111]

对所得pdps粉末进行扫描电镜测试,所得结果如图12所示。由图12可以看出,所得样品为单一成分。

[0112]

对所得pdps粉末进行能谱分析,所得能谱分析图谱如图13所示。由图13可以看出,本发明所得pdps为纯相。

[0113]

能谱分析所得元素的智能量化结果如表2所示:

[0114]

表2所得元素的智能量化结果

[0115]

元素质量%atomic%netlnt.error%kratiozrafp23.0738.663065.713.840.20681.13570.90670.77141.0236s21.6534.072524.744.630.17401.15990.91490.69801.0211pd55.8927.272956.592.940.43140.88641.10230.86171.0106

[0116]

由表2可以看出,所得样品为pdps。

[0117]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让