铸造单晶硅籽晶的铺设方法、晶体硅锭及晶体硅锭切割开方方法与流程

2021-01-31 15:01:20|

2021-01-31 15:01:20| 415|

415| 起点商标网

起点商标网

[0001]

本发明属于晶体硅生长技术领域,具体涉及一种铸造单晶硅籽晶的铺设方法、晶体硅锭及晶体硅锭切割开方方法。

背景技术:

[0002]

在太阳能光伏发电行业中,晶体硅是最广泛使用的太阳电池材料。按照晶体材料结晶结构的不同,晶体硅可以分为单晶硅和多晶硅两种。一般认为,直拉法制备的单晶硅晶体结构完整性好,光电转换效率高,但是制备成本高;铸造法制备的多晶硅成本低,但是晶体结构缺陷多,光电转换效率低。近几年,单晶硅生长通过多次加料等技术改进,有效降低了生产成本,使得单晶硅在行业中的占比快速提高。铸造法亟需改进技术,在保持成本优势的同时,提高晶体质量。

[0003]

铸造单晶硅是行业内公认的铸造法晶体硅的技术升级路线,众多公司和科技人员都进行了尝试。这是一种使用铸造方法制备单晶硅的技术,通常采用在铸锭用坩埚底部铺设单晶硅籽晶,通过在定向凝固长晶时延续籽晶晶体结构,从而获得铸造单晶硅锭。但是目前铸造单晶还存在位错缺陷多,位错分布不均匀的问题。这些位错缺陷在单晶硅籽晶的拼接缝处尤为严重。这是由于籽晶拼接缝处存在宏观上的间隙,另外拼接缝两侧的籽晶晶体结构因为加工等原因还存在差异和缺陷,导致拼接缝处极易成为位错等晶体缺陷大量产生和聚集的区域。这些晶体缺陷在长晶中后期还会迅速繁衍扩展至远离拼接缝的区域,进一步降低了硅锭整体的晶体质量。在公开文件cn103710744a和de102010029741a中,技术人员通过使用硅晶体<110>晶向作为长晶方向,将晶体内部位错限制在<110>位错滑移方向,有效减少了晶体体内的位错,但是在籽晶拼接缝之上仍然会产生较多位错。在公开文件cn111364097a中,通过将<110>晶向旋转一定角度后作为长晶方向,在减少位错的同时,提高了硅片抗解理能力,降低了生产制程中的碎片率,但是籽晶拼接缝之上位错较多的问题仍然没有得到解决。

[0004]

这种在籽晶拼接缝之上产生的高位错区域,在电池制绒环节由于化学反应速度不同会与电池其他部分产生颜色差异。

[0005]

另外,这些位错在做成电池后也容易成为载流子的复合中心,造成电池光电转换效率低且分布宽,影响铸造单晶硅片的批量化生产和应用。

[0006]

因为存在这些问题,在制备铸造单晶硅片时,需要将每个籽晶拼缝处的高位错区域去除干净,造成硅锭可切片部分占比降低,硅片成本升高,也增加了高位错区域误判、漏检流入后道工序的可能。

[0007]

此外,这还导致铸造单晶在制备大尺寸硅片时,需要使用更大尺寸的单晶硅棒制做籽晶,增加了生产成本和难度,削弱了铸造单晶硅片与直拉单晶硅片在大尺寸高功率方面的竞争力。

[0008]

基于此,本发明提供一种铸造单晶硅籽晶的铺设方法、晶体硅锭及晶体硅锭切割

开方方法以解决上述问题。

技术实现要素:

[0009]

本发明的第一目的是针对现有技术的不足,提供一种铸造单晶硅籽晶的铺设方法,使用该籽晶铺设方法制备的晶体硅锭,可以有效减少或消除籽晶拼接缝处的位错,提高整个硅锭的晶体质量;本发明的第二目的是提供应用上述铸造单晶硅籽晶铺设方法所制备而成的晶体硅锭;本发明的第三目的是提供一种晶体硅锭切割开方方法,使用该方法切割晶体硅锭,可以提高晶体硅锭的可切片部分占比,增加单个硅锭可切出硅片的数量,进而降低单张硅片的晶体制造成本。本方法还有利于制备大尺寸硅片,从而提高硅片产品在市场上的竞争力。

[0010]

本发明采用以下技术方案:一种铸造单晶硅籽晶的铺设方法, 所述单晶硅籽晶的个数为2个或2个以上;所述单晶硅籽晶铺设时,相邻两块单晶硅籽晶之间形成若干个拼接缝-;相邻两块单晶硅籽晶的<110>晶向分别成锐角α和β斜向上指向拼接缝-;所述拼接缝-规律分布;所述α和β均小于45

°

,优选地,α和β的角度相等。

[0011]

或者一种铸造单晶硅籽晶的铺设方法, 所述单晶硅籽晶的个数为2个或2个以上;所述单晶硅籽晶铺设时,相邻两块单晶硅籽晶之间形成若干个拼接缝,拼接缝包括拼接缝-和拼接缝-,所述拼接缝-和拼接缝-有规律地间隔分布;相邻两块单晶硅籽晶的<110>晶向分别成锐角α和β斜向上指向拼接缝-,相邻两块单晶硅籽晶的<110>晶向分别成锐角α和β斜向上远离拼接缝-;所述α和β均小于45

°

,优选地,α和β的角度相等。

[0012]

本发明提供一种应用上述单晶硅籽晶的铺设方法制备而成的晶体硅锭,所述晶体硅锭根据权利要求1或2所述的单晶硅籽晶铺设方法铺设单晶硅籽晶,铺设完成后,在籽晶上装填硅料,放入晶体生长设备;加热籽晶及硅料,使单晶硅籽晶的一部分及籽晶以上的所有硅料熔化,再通过定向凝固的方法获得。

[0013]

进一步的,所述晶体硅锭包含若干条受两侧籽晶的<110>晶向成锐角α和β斜向上指向的拼接缝-;所述α和β均小于45

°

;在晶体生长过程中,拼接缝-之上晶体硅锭内部形成对应上方区域;所述拼接缝-的上方区域,在与硅籽晶拼接缝垂直的晶体硅锭纵切面上呈现为沿拼接缝-向上延伸的线形;所述线形为直线或曲线;所述线条宽度为0-10mm;所述线形在与籽晶拼接缝垂直的晶体硅锭纵切面上有规律地分布。

[0014]

进一步的,所述晶体硅锭包含若干条间隔分布的受两侧籽晶的<110>晶向成锐角α和β斜向上指向和斜向上远离的拼接缝-和拼接缝-;所述α和β均小于45

°

;在晶体生长过程中,拼接缝-和拼接缝-之上晶体硅锭内部分别形成对应上方区域;所述拼接缝-的上方区域,在与拼接缝垂直的晶体硅锭纵切面上呈现为沿拼接缝-向上延伸的线形,所述线形为直线或曲线;所述线条宽度为0-10mm;所述拼接缝-的上方区域,在与拼接缝垂直的晶体硅锭纵切面上呈现为沿拼接缝-向上延伸的不规则倒三角形;所述三角形区域中分布有多个晶粒和晶界;所述三角形区域上部宽度为10-160mm;所述线形和三角形在与籽晶拼接缝垂直的晶体硅锭纵切面上有规律地间隔分布。

[0015]

进一步的,所述晶体硅锭包含若干条受两侧籽晶的<110>晶向成锐角α和β斜向上

指向的拼接缝-;所述α和β均小于45

°

;在晶体生长过程中,拼接缝-之上晶体硅锭上表面形成对应区域;在所述拼接缝-之上晶体硅锭上表面的对应区域,呈现为与籽晶拼接缝-平行的线形,所述线形为直线或曲线;所述线条宽度为0-10mm;所述线形在晶体硅锭上表面有规律地分布。

[0016]

进一步的,所述晶体硅锭包含若干条间隔分布的受两侧籽晶的<110>晶向成锐角α和β斜向上指向和斜向上远离的拼接缝-和拼接缝-;所述α和β均小于45

°

;在晶体生长过程中,拼接缝-和拼接缝-之上晶体硅锭上表面分别形成对应区域;在所述拼接缝-之上晶体硅锭上表面的对应区域,呈现为与籽晶拼接缝-平行的线形,所述线形为直线或曲线;所述线条宽度为0-10mm;在所述拼接缝-之上晶体硅锭上表面的对应区域,呈现为与籽晶拼接缝-方向一致的条形;所述条形宽度10-160mm,所述条形区域中分布着多个晶粒和晶界;所述线形和条形在晶体硅锭上表面有规律地间隔分布。

[0017]

本发明还提供以上所述的晶体硅锭的切割开方方法,所述切割开方方法包括晶体硅锭开方成块、去除硅锭边皮不良区域、去除硅锭头尾不良区域,以及去除硅锭中的不规则倒三角形区域或条形区域;所述切割开方可以采用线锯、带锯或圆刀片切割中的一种或多种组合使用;所述切割开方的各工序可以进行不同组合和先后排序。

[0018]

本发明的有益效果:(1)通过本发明的籽晶铺设方法和硅锭加工方法,晶体生长过程中由于籽晶拼接缝产生的位错基本被消除干净,解决了现有技术中籽晶拼接缝处产生的晶体位错缺陷严重的根本问题,提高了硅块的晶体质量。通过本发明获得的晶体硅片,同一张硅片的片内以及不同硅片的片间晶体质量相对一致,硅片上的位错缺陷少,可以减少由于位错缺陷导致的制绒后电池外观不良,并收窄电池成品的光电转换效率分布范围,减少电池效率档位,电池的平均效率也可以得到提升,提高了铸造单晶硅片和电池生产线的流畅度和工作效率,使铸造单晶的批量生产成为可能。

[0019]

(2)通过本发明的籽晶铺设方法和硅锭加工方法,减少了位错的产生和需要去除的区域,可以提高晶体硅锭的可切片部分占比,增加单个硅锭可切出高质量硅片的数量,进而降低单张硅片的晶体制造成本;此外,由于本发明减少了籽晶拼接缝处产生的位错,拼接缝对应区域去除较少甚至不用去除,为大尺寸铸造单晶硅片所需的单晶硅籽晶提供了制备上的便利和可能,有利于制备大尺寸高质量的铸造单晶硅片,增加铸造单晶硅片的产品竞争力,具有显著的市场应用价值。

[0020]

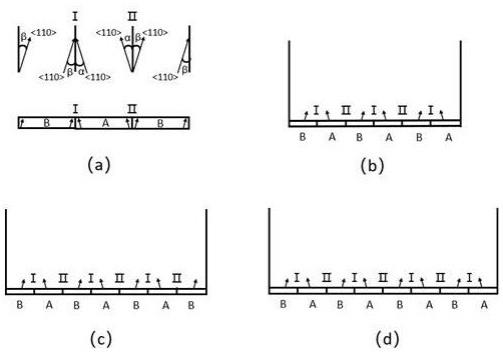

附图说明:图1为单晶硅籽晶在坩埚内底铺设的示意图;图2为单晶硅籽晶的获取方法及晶向示意图;图3为本发明单晶硅籽晶在坩埚中垂直籽晶拼接缝的纵切面上的拼接铺设示意图;图4为本发明一种单晶硅籽晶拼接缝及相应位错区域在晶体硅锭垂直籽晶拼接缝纵切面上的典型形态示意图;图5为本发明一种单晶硅籽晶拼接缝及相应位错区域在晶体硅锭上表面的典型形态示意图,(a)(b)(c)分别对应图1中(b)(c)(d)所示铺底方法;图6为本发明一种单晶硅籽晶拼接缝及相应位错区域和硅锭边皮、头尾在垂直籽晶拼接缝的硅锭纵切面上的切割位置示意图,虚线所示为切割位置;

图7为本发明一种单晶硅籽晶拼接缝及相应位错区域和硅锭边皮在晶体硅锭上表面的切割位置示意图;(a)(b)(c)分别对应图1中(b)(c)(d)所示铺底方法,虚线所示为切割位置;图8为本发明又一种单晶硅籽晶拼接缝及相应位错区域和硅锭边皮、头尾在垂直籽晶拼接缝的硅锭纵切面上的切割位置示意图,虚线所示为切割位置;图9为本发明一种单晶硅籽晶拼接缝及相应位错区域和硅锭边皮在晶体硅锭上表面的切割位置示意图;(a)(b)(c)分别对应图1中(b)(c)(d)所示铺底方法,虚线所示为切割位置。

[0021]

具体实施方式:为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0022]

本发明提供了一种定向凝固铸锭的单晶硅籽晶的铺设方法,通过调整单晶硅籽晶的数量和形状,使单晶硅籽晶平整地铺设在铸锭使用的高纯坩埚内底面上。优选地,除去与坩埚侧壁留有的铸锭安全间隙外,单晶硅籽晶铺满整个坩埚内底。单晶硅籽晶的数量为两个及以上,具体数量和尺寸取决于所需要的硅片尺寸和所用的坩埚容器尺寸。籽晶的形状及铺设示意图如图1所示。

[0023]

本发明中的单晶硅籽晶可以通过切割<100>生长方向的单晶硅棒获得,形状可以为正方形方块状或长方形板状。硅籽晶的<110>晶向成较小的锐角α斜向上指向作为拼接缝的侧面,根据几何关系和硅晶体晶向关系,可知在该籽晶的另一侧,硅籽晶的<110>晶向也成较小的锐角α斜向上远离作为拼接缝的另一侧面,α小于45

°

,上述硅籽晶标记为籽晶a。用同样的方法制备与籽晶a相邻铺底的籽晶b,其<110>晶向成较小的锐角斜向上指向或斜向上远离作为拼接缝的籽晶侧面,上述较小的锐角标记为β,β小于45

°

。同样的,与籽晶b相邻铺底的籽晶标记为c,较小的锐角标记为γ,γ小于45

°

;以此类推......在实际生产中,为便于硅籽晶的制备和使用,通常只选用两种籽晶及标识:籽晶a及其锐角α,籽晶b及其锐角β。硅籽晶的获取方法及晶向示意图如图2所示。

[0024]

本发明所述的铸造单晶硅籽晶的铺设方法中,所述单晶硅籽晶的个数为2个或2个以上;所述单晶硅籽晶铺设时,相邻两个单晶硅籽晶之间形成若干个拼接缝-;相邻两块单晶硅籽晶的<110>晶向分别成锐角α和β斜向上指向拼接缝-;所述拼接缝-规律分布;所述α和β均小于45

°

,优选地,α和β的角度相等。

[0025]

或者,本发明所述的铸造单晶硅籽晶的铺设方法中,所述单晶硅籽晶的个数为2个或2个以上;所述单晶硅籽晶铺设时,相邻两个单晶硅籽晶之间形成若干个拼接缝,拼接缝包括拼接缝-和拼接缝-,所述拼接缝-和拼接缝-有规律地间隔分布;相邻两块单晶硅籽晶的<110>晶向分别成锐角α和β斜向上指向拼接缝-;相邻两块单晶硅籽晶的<110>晶向分别成锐角α和β斜向上远离拼接缝-;所述α和β均小于45

°

,优选地,α和β的角度相等。

[0026]

需要说明的是,相邻两块单晶硅籽晶的<110>晶向分别成锐角α和β斜向上指向的拼接缝,均标记为拼接缝-;相邻两块单晶硅籽晶的<110>晶向分别成锐角α和β斜向上远离的拼接缝,均标记为拼接缝-。

[0027]

在铺设硅籽晶时,籽晶a的<110>晶向成较小的锐角α斜向上指向拼接缝-,调整相邻硅籽晶b的摆放方向,使籽晶b的<110>晶向也成较小的锐角β斜向上指向该拼接缝-; 如果籽晶a的<110>晶向成较小的锐角α斜向上远离拼接缝-,调整相邻硅籽晶b的摆放方向,使籽晶b的<110>晶向也成较小的锐角β斜向上远离该拼接缝-,如图3(a)所示。以此类推,直至硅籽晶铺满所需的铸锭坩埚内底区域,如图3(b)﹑(c)﹑(d)所示。优选地,除去与坩埚侧壁留有的铸锭安全间隙外,硅籽晶铺满整个铸锭用坩埚的内底。

[0028]

本发明提供一种晶体硅锭,所述晶体硅锭应用上述单晶硅籽晶铺设方法铺设单晶硅籽晶,铺设完成后,在籽晶上装填硅料,放入晶体生长设备;加热籽晶及硅料,使单晶硅籽晶的一部分及籽晶以上的所有硅料熔化,再通过定向凝固的方法获得。

[0029]

所述晶体硅锭垂直籽晶拼接缝的纵切面中有多个受两侧籽晶的<110>晶向成锐角α和β斜向上指向和斜向上远离的籽晶拼接缝-和-,以及随后晶体生长过程中在所述籽晶拼接缝-和-之上分别形成的位错区域

ⅰ’

和

ⅱ’

(如图4所示);所述α和β均小于45

°

。所述位错区域

ⅰ’

在晶体硅锭垂直籽晶拼接缝的纵切面上呈现为沿拼接缝-向上的线条状,线形为直线或曲线,线条宽度为0-10mm;所述位错区域

ⅱ’

在晶体硅锭纵切面上呈现为沿拼接缝-向上的倒三角形,倒三角形上部宽度10-160mm,所述三角形区域中分布有多个晶粒和晶界;所述位错区域

ⅰ’

和位错区域

ⅱ’

在所述晶体硅锭纵切面上呈现依次间隔分布的规律(如图4所示)。

[0030]

在本发明中,所述晶体硅锭中的位错区域

ⅰ’

和

ⅱ’

在晶体硅锭上表面分别形成位错区域

ⅰ”

和

ⅱ”

;所述位错区域

ⅰ”

在晶体硅锭上表面呈现为线条状,所述线形为直线或曲线,线条宽度为0-10mm;所述位错区域

ⅱ”

在晶体硅锭上表面呈现为有一定宽度的条状,条状宽度10-160mm,所述条形区域中分布着多个晶粒和晶界;所述位错区域

ⅰ”

和

ⅱ”

在所述晶体硅锭上表面呈现依次间隔分布的规律(如图5所示)。

[0031]

本发明首次对籽晶拼接缝与形成该拼接缝的硅籽晶<110>晶向的相对位置关系进行了研究,提出了一种有规律的铸锭单晶用硅籽晶的铺设方法。使用此方法铸锭时,对受到两侧籽晶<110>晶向成较小锐角斜向上指向的拼接缝-来说,可以利用硅晶体中位错沿<110>晶向生长的原理,在晶体向上生长的过程中,拼接缝-两侧的位错生长驱动力在水平方向上互相抵消,这种使位错向内侧抵消的作用大于拼接缝宏观间隙使位错向两侧形成的作用,结果形成了仅沿拼接缝-竖直向上生长的一条很窄的位错区域

ⅰ’

。这条位错区域在硅锭垂直籽晶拼接缝的纵切面上通常显示为一条直线(如图4中a所示)。由于晶体生长中的热力学扰动和晶体结构轻微变化,这条线也有可能随着晶体生长的进行变得稍有弯折(如图4中b所示),或者在硅锭上部分叉形成一较小的宽度,宽度范围5-10mm(如图4﹑5中c所示)。

[0032]

在本发明中,对受到两侧籽晶<110>晶向成较小的锐角斜向上远离的拼接缝-来说,在晶体向上生长的过程中,无法使拼接缝-两侧的位错生长驱动力在水平方向上互相抵消,结果在拼接缝-之上形成了下窄上宽的倒三角形位错区域

ⅱ’

,倒三角形区域上部宽度10-160mm。以往铸造单晶籽晶铺设时,对籽晶拼接缝与形成该拼接缝的籽晶晶向的相对位置关系没有要求,每条拼接缝均会形成下窄上宽的高位错区域。相比以往铸造单晶,本发明中拼接缝

ⅱ’

两侧的三角形位错区域宽度未见增大(如图4中的

ⅱ’

所示)。这可能是由于<110>晶向位错生长驱动力在水平方向上使位错向两侧扩展的作用远小于拼接缝宏观间隙产生位错的作用。

[0033]

在本发明中,相邻两块硅籽晶的<110>晶向分别成较小锐角α和β斜向上指向和斜向上远离拼接缝;本发明所述的α和β小于45

°

;优选地,α和β的度数相等。在本发明的实施例中,α和β的度数分别为5

°

﹑10

°

﹑15

°

﹑20

°

和25

°

。

[0034]

本发明还提供了一种晶体硅锭切割成晶体硅块的方法。在使用切割线锯、带锯或圆形刀片对硅锭进行切块开方作业时,可以按照位错区域的形状及需要获得的硅块尺寸,同时或先后两次切割去除区域

ⅱ’

和

ⅱ”

中的全部或大部分位错;在所述位错区域

ⅰ’

和

ⅰ”

,沿形成的位错线或在其附近进行切割(如图6和图7所示);也可以根据需要获得的硅块尺寸,保留位错区域

ⅰ’

,以获得更大尺寸的硅块和硅片(如图8和图9所示)。当位错区域

ⅰ’

/

ⅰ”

或位错区域

ⅱ’

/

ⅱ“

位于硅锭边缘时,可以结合硅锭边皮需去除的宽度,综合考虑并确认切割位置(如图6~9中e、e

’

所示)。与常规采用的对拼接缝对应区域无差别切割开方相比,本发明的切割方法结合籽晶铺设方法,可以消除或减少硅块中因拼接缝产生的位错,提高硅块的晶体质量。另外,由于不需要对籽晶的每条拼接缝进行切割以去除位错多的部分,本发明还可以提高晶体硅锭的可切片部分占比,增加单个硅锭可切出高质量硅片的数量,进而降低单张硅片的晶体制造成本。

[0035]

在切割获得晶体硅块的同时或前后,去除硅锭四周及头尾含杂质和缺陷较多部分,即得到可以切片的晶体硅块部分。对所述晶体硅块进行磨面﹑倒角和多线切割,获得可用于制备太阳电池的晶体硅片。

[0036]

通过本发明的籽晶铺设方法和硅锭加工方法,晶体生长过程中由籽晶拼接缝产生的位错基本被消除干净,同一张硅片的片内以及不同硅片的片间晶体质量相对一致,可以减少由于位错缺陷导致的制绒后电池外观不良,并收窄电池成品的光电转换效率分布范围,减少电池效率档位,电池的平均效率也可以得到提升。

[0037]

与以往铸造单晶相比,本发明解决了籽晶拼接缝处产生的晶体位错缺陷严重的根本问题,有效提高了铸造单晶的整体质量;解决了铸造单晶由于位错缺陷导致电池转换效率分布范围宽、电池档位多、电池外观不良等问题,使铸造单晶的批量生产成为可能。另外,本发明减少了位错的产生和需要去除的区域,可以提高晶体硅锭的可切片部分占比,降低硅片制造成本。此外,由于本发明减少了籽晶拼接缝处产生的位错,拼接缝对应区域去除较少甚至不用去除,为大尺寸铸造单晶硅片所需的单晶硅籽晶提供了制备上的便利和可能,有利于制备大尺寸高质量的铸造单晶硅片。综上,本发明提供了一种实现铸造单晶批量化生产的方法,可以增加铸造单晶硅片的产品竞争力,具有显著的市场应用价值。

[0038]

实施例1(1)准备提拉法生长的<100>晶向、直径240mm、长度500mm的p型单晶硅短圆棒,在圆棒端面连接四条棱线与端面的交点形成正方形,将该正方形沿轴线旋转45

°

后,再将该正方形旋转5

°

。沿旋转后正方形的四边切割获得170mm*170mm*500mm单晶方棒,对单晶方棒纵向切割获得170mm*500mm*10mm的长板,对长板清洗处理后获得单晶硅籽晶长板。

[0039]

(2)在铸锭用坩埚(内底1050mm*1050mm,正方形)内表面喷涂氮化硅脱模剂;将12块单晶籽晶长板,除去与坩埚侧壁留有的10-15mm铸锭安全间隙外,按照图1(c)所示铺满坩埚内底。籽晶铺设的同时调整其相对位置,使拼接缝两侧硅籽晶的<110>晶向成5

°

锐角依次斜向上指向拼接缝-或斜向上远离拼接缝-,形成拼接缝-和-的有规律间隔分布,如图3(a)﹑(b)中所示。在硅籽晶之上装入硅原料和调整电阻率的p型掺杂剂,在坩埚之外加装石

墨护板,放入铸锭炉内进行加热熔化硅料,待籽晶融化一半高度时进行定向凝固生长获得晶体硅锭。

[0040]

(3)在硅锭上表面标识出位错区域

ⅰ”

和

ⅱ”

,位错区域

ⅰ”

为一条线条,位错区域

ⅱ”

两侧各标识一条直线,该直线与两侧

ⅰ”

线的距离为160mm。重复上述操作,完成对该硅锭5条拼接缝对应硅锭上表面区域以及中间拼接缝区域和四周10-20mm边皮位置的标识。对多线开方机上的导线轮及线槽重新加工布置,使安装的上﹑下两层切割线按照标识直线进行切割获得硅块,如图6和图7(b)所示。使用线切割机去除硅块30mm的头部和30mm的尾部,并按硅片尺寸进行加工,获得可以切片的160mm*160mm硅块。对硅块进行磨面﹑倒角和多线切割,获得158.75mm*158.75mm*180μm的p型晶体硅片。对硅片清洗去除切片过程的表面附着物后,进行表面制绒、制作pn结、加装电极等太阳电池工序,获得可以将太阳光转换为电能的光伏电池。

[0041]

实施例2(1)准备提拉法生长的<100>晶向、直径270mm、长度1330mm的n型单晶硅短圆棒,在圆棒端面连接四条棱线与端面的交点形成正方形,将该正方形沿轴线旋转45

°

后,再将该正方形旋转5

°

。沿旋转后正方形的四边切割获得190mm*190mm*1330mm单晶方棒,对单晶方棒纵向切割获得190mm*1330mm*15mm的长板。对长板清洗处理后获得单晶硅籽晶长板,标记为籽晶a。

[0042]

(2)准备提拉法生长的<100>晶向、直径270mm、长度1330mm的n型单晶硅短圆棒,在圆棒端面连接四条棱线与端面的交点形成正方形,将该正方形沿轴线旋转45

°

后,再将该正方形旋转10

°

。沿旋转后正方形的四边切割获得190mm*190mm*1330mm单晶方棒,对单晶方棒纵向切割获得190mm*1330mm*15mm的长板。对长板清洗处理后获得单晶硅籽晶长板,标记为籽晶b。

[0043]

(3)在铸锭用坩埚(内底1360mm*1360mm,正方形)内表面喷涂氮化硅脱模剂。将3块籽晶a和4块籽晶b,除去与坩埚侧壁留有的10-15mm铸锭安全间隙外,按照图1(e)所示铺满坩埚内底。籽晶铺设的同时,调整籽晶a和籽晶b的相对位置,使拼接缝两侧硅籽晶的<110>晶向分别成5

°

锐角和10

°

锐角依次斜向上指向拼接缝-或斜向上远离拼接缝-,形成拼接缝-和-的有规律间隔分布,如图3(a)﹑(c)中所示。在硅籽晶之上装入硅原料和调整电阻率的n型掺杂剂,在坩埚之外加装石墨护板,放入铸锭炉内进行加热熔化硅料,待籽晶融化一半高度时进行定向凝固生长获得晶体硅锭。

[0044]

(4)在硅锭上表面标识出位错区域

ⅰ”

和

ⅱ”

,位错区域

ⅰ”

为一条线条,位错区域

ⅱ”

两侧各标识一条直线,该直线与两侧

ⅰ”

线的距离为168mm。重复上述操作,完成对该硅锭6条拼接缝对应硅锭上表面区域及四周10-20mm边皮位置的标识。对多线开方机上的导线轮及线槽重新加工布置,使安装的切割线按照标识直线进行切割获得硅块,参照图6和图7(a)所示。使用线切割机去除硅块35mm的头部和35mm的尾部,并按硅片尺寸进行加工,获得可以切片的168mm*168mm硅块。对硅块进行磨面﹑倒角和多线切割,获得166mm*166mm*180μm的n型晶体硅片。对硅片清洗去除切片过程的表面附着物后,进行表面制绒、制作pn结、加装电极等太阳电池工序,获得可以将太阳光转换为电能的光伏电池。

[0045]

实施例3(1)准备提拉法生长的<100>晶向、直径285mm、长度1200mm的n型单晶硅短圆棒,在圆棒

端面连接四条棱线与端面的交点形成正方形,将该正方形沿轴线旋转45

°

后,再将该正方形旋转15

°

。沿旋转后正方形的四边切割获得200mm*200mm*1200mm单晶方棒,对单晶方棒纵向切割获得200mm*1200mm*20mm的长板。对长板清洗处理后获得单晶硅籽晶长板。

[0046]

(2)在铸锭用坩埚(内底1230mm*1230mm,正方形)内表面喷涂氮化硅脱模剂。将6块单晶籽晶长板,除去与坩埚侧壁留有的10-15mm铸锭安全间隙外,按照图1(b)所示铺满坩埚内底。籽晶铺设的同时调整其相对位置,使拼接缝两侧硅籽晶的<110>晶向成15

°

锐角依次斜向上指向拼接缝-或斜向上远离拼接缝-,形成拼接缝-和-的有规律间隔分布,如图3(a)﹑(b)中所示。在硅籽晶之上装入硅原料和调整电阻率的n型掺杂剂,在坩埚之外加装石墨护板,放入铸锭炉内进行加热熔化硅料,待籽晶融化一半高度时进行定向凝固生长获得晶体硅锭。

[0047]

(3)在硅锭上表面标识出位错区域

ⅰ”

和

ⅱ”

,位错区域

ⅰ”

为一条线条。沿与位错线

ⅰ”

垂直的方向,使用线切割机去除硅锭两侧15-25mm厚的边皮;以其中一个切割面为基准面使硅锭竖立放置;在该基准面另一侧的平行切割面上,标识出硅锭另两侧15-25mm厚的边皮位置﹑硅锭头部40mm和尾部40mm位置,以及所有位错区域

ⅰ’

的线条位置﹑位错区域

ⅱ’

两侧与线条

ⅰ’

距离184mm的位置,使用线切割机沿标识直线垂直基准面进行切割,如图6和图7(a)所示,并按硅片尺寸进行加工,获得可以切片的184mm*184mm硅块。对硅块进行磨面﹑倒角和多线切割,获得182mm*182mm*180μm的n型晶体硅片。对硅片清洗去除切片过程的表面附着物后,进行表面制绒、制作pn结、加装电极等太阳电池工序,获得可以将太阳光转换为电能的光伏电池。

[0048]

实施例4(1)准备提拉法生长的<100>晶向、直径240mm、长度1000mm的p型单晶硅短圆棒,在圆棒端面连接四条棱线与端面的交点形成正方形,将该正方形沿轴线旋转45

°

后,再将该正方形旋转20

°

。沿旋转后正方形的四边切割获得170mm*170mm*1000mm单晶方棒,对单晶方棒纵向切割获得170mm*1000mm*30mm的长板。对长板清洗处理后获得单晶硅籽晶长板。

[0049]

(2)在铸锭用坩埚(内底1050mm*1050mm,正方形)内表面喷涂氮化硅脱模剂。将6块单晶籽晶长板,除去与坩埚侧壁留有的10-15mm铸锭安全间隙外,按照图1(b)所示铺满坩埚内底。籽晶铺设的同时调整其相对位置,使拼接缝两侧硅籽晶的<110>晶向成20

°

锐角依次斜向上指向拼接缝-或斜向上远离拼接缝-,形成拼接缝-和-的有规律间隔分布,如图3(a)﹑(b)中所示。在硅籽晶之上装入硅原料和调整电阻率的p型掺杂剂,在坩埚之外加装石墨护板,放入铸锭炉内进行加热熔化硅料,待籽晶融化一半高度时进行定向凝固生长获得晶体硅锭。

[0050]

(3)在硅锭上表面标识出位错区域

ⅰ”

和

ⅱ”

,位错区域

ⅰ”

为一条线条;位错区域

ⅱ”

两侧各标识一条直线,该直线与两侧

ⅰ”

线的距离为160mm。重复上述操作,完成对该硅锭5条拼接缝对应硅锭上表面区域以及四周10-20mm边皮位置的标识。使用带锯依次沿晶体硅锭两侧边皮位置﹑位错区域

ⅱ”

两侧直线位置以及硅锭另两侧边皮位置竖直切割,如图8和图9(a)所示,获得带有头尾部分的硅块。使用带锯去除硅块45mm的头部和45mm的尾部,并按硅片尺寸进行加工,获得320mm*320mm的可切片硅块。对硅块进行磨面﹑倒角和多线切割,获得318mm*318mm*180μm的大尺寸p型晶体硅片。对硅片清洗去除切片过程的表面附着物后,进行表面制绒、制作pn结、加装电极等太阳电池工序,获得可以将太阳光转换为电能的光伏电

池。

[0051]

实施例5(1)准备提拉法生长的<100>晶向、直径240mm、长度170mm的p型单晶硅短圆棒,在圆棒端面连接四条棱线与端面的交点形成正方形,将该正方形沿轴线旋转45

°

后,再将该正方形旋转25

°

。沿旋转后正方形的四边切割获得170mm*170mm*170mm单晶方棒,对单晶方棒沿轴线纵向切割获得170mm*170mm*20mm的方板。对方板清洗处理后获得单晶硅籽晶方板。

[0052]

(2)在铸锭用坩埚(内底1050mm*1050mm,正方形)内表面喷涂氮化硅脱模剂。将36块单晶籽晶方板,除去与坩埚侧壁留有的10-15mm铸锭安全间隙外,按照图1(d)所示铺满坩埚内底。籽晶铺设的同时调整其相对位置,使拼接缝两侧硅籽晶的<110>晶向成25

°

锐角依次斜向上指向拼接缝-或斜向上远离拼接缝-,形成拼接缝-和-的有规律间隔分布,如图3(a)﹑(b)中所示。在硅籽晶之上装入硅原料和调整电阻率的p型掺杂剂,在坩埚之外加装石墨护板,放入铸锭炉内进行加热熔化硅料,待籽晶融化一半高度时进行定向凝固生长获得晶体硅锭。

[0053]

(3)在硅锭上表面标识出位错区域

ⅰ”

和

ⅱ”

。位错区域

ⅰ”

为一条线条;位错区域

ⅱ”

两侧各标识一条直线,该直线与两侧

ⅰ”

线的距离为160mm。在硅锭上表面垂直线条

ⅰ”

方向上,标识出另外5条常规拼接缝对应的位错区域,并使其相邻位错区域的边缘线条距离为160mm。在硅锭上表面标识出硅锭四周10-20mm边皮的位置。对多线开方机上的导线轮及线槽重新加工布置,使安装的上﹑下两层切割线分别按照硅锭上表面除线条

ⅰ”

外的横﹑竖标识直线进行切割(如图8和图9(c)所示)。获得硅块后,使用线切割机去除硅块50mm的头部和40mm的尾部,获得可以切片的160mm*320mm长方形硅块。对硅块进行磨面﹑倒角和多线切割,获得158mm*318mm*180μm的p型长方形晶体硅片。对硅片清洗去除切片过程的表面附着物后,进行表面制绒、制作pn结、加装电极等太阳电池工序,获得可以将太阳光转换为电能的光伏电池。

[0054]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让