一种氮掺杂甘蔗渣活性炭及其制备方法与流程

2021-01-31 15:01:29|

2021-01-31 15:01:29| 242|

242| 起点商标网

起点商标网

[0001]

本发明涉及活性炭材料领域,特别涉及一种氮掺杂甘蔗渣活性炭及其制备方法。

背景技术:

[0002]

甘蔗渣是一种可再生资源,价格便宜,原料来源集中,收集简单,含有丰富的纤维,是制备活性炭的理想材料。目前,糖厂生产的甘蔗渣主要用于锅炉的焚烧和提供予造纸厂造纸,其利用价值较低。因此,利用甘蔗渣制备活性炭,可以经济有效地利用甘蔗渣,提高其经济附加值,保护环境,为甘蔗的综合利用也提供了一个新的思路。

[0003]

活性炭的活化方法可分为物理气体活化法和化学试剂活化法。物理气体活化法常采用水蒸气、空气、二氧化炭为活化介质,化学试剂活化法主要以硫酸钴溶液、氯化锌溶液等为活化试剂。采用化学试剂活化法可以缩短生产周期、有利于形成多孔结构,且生产出来的产品质量比较好。

[0004]

近些年来,有学者将甘蔗渣制取活性炭,用于对重金属废水的吸附处理,取得了一定的效果。但是,甘蔗渣活性炭在使用过程中存在吸附稳定性不好、强度不高、吸附性能一般等问题,从而制约了甘蔗渣活性炭的使用

技术实现要素:

[0005]

本发明要解决的技术问题是克服现有技术的缺陷,提供一种氮掺杂甘蔗渣活性炭及其制备方法。

[0006]

为了解决上述技术问题,本发明提供了如下的技术方案:

[0007]

本发明一种氮掺杂甘蔗渣活性炭及其制备方法,其特征在于,包括:甘蔗渣、碳酸钠溶液、水蒸气、二氧化碳、含氮化合物。

[0008]

作为本发明的一种优选技术方案,所述具体包括如下步骤:

[0009]

a.预处理:将甘蔗渣清洗,并晒干或用烘箱烘干,得到干燥甘蔗渣,将甘蔗渣充分粉碎,筛分至2~4mm,用去离子水清洗4~6次,并置于干燥箱中在85~110℃下烘干,得干燥甘蔗渣备用;

[0010]

b.炭化:将干燥后的甘蔗渣置于马弗炉中进行炭化处理,得到炭化物;

[0011]

c.氮掺杂:将炭化物与含氮化合物质量比为8:1~2:1混合均匀,加入去离子水,浸渍9~15h后置于烘箱中烘干,将混合物置于管式炉中,在惰性气氛下热解炭化,冷却至室温后将炭化样品用去离子水反复洗涤7~10次,并在85~120℃下烘干,得炭化前驱体;

[0012]

d.活化:炭化前驱体在800℃下用水蒸汽活化12小时,或在850℃下,用13%二氧化碳、87%水蒸气的混合气活化12小时,再经过粉碎使产品粒度分布均匀,若用于液相吸附操作的活性炭,还需经过碳酸钠溶液,去掉表面杂质,烘干完成精制过程,将甘蔗渣在200℃炭化2h后,在400℃采用水蒸汽活化1h,制得比表面积为536.5m

2

/g;

[0013]

e.烘干:活化产物冷却至室温后先用2mol/l hcl清洗3~4次,后用去离子水反复洗涤至中性,最后置于干燥箱中在90~110℃下烘干,即得掺氮甘蔗渣活性炭。

[0014]

作为本发明的一种优选技术方案,所述含氮化合物为亚硝酸酯或酰胺。

[0015]

作为本发明的一种优选技术方案,所述最佳生产工艺为活化温度800℃,升温速度5℃/min,保持时间1h、每千克甘蔗渣通入水量6kg,得到粉末活性炭比表面积为1096x10

3

m

2

/kg。

[0016]

作为本发明的一种优选技术方案,所述甘蔗渣与碳酸钠溶液的重量比为1:3-6。

[0017]

与现有技术相比,本发明的有益效果如下:

[0018]

1:本发明采用甘蔗渣为原料来制备活性炭,且掺杂含氮化合物,不但为解决甘蔗渣的再利用、避免资源的浪费和环境污染提供了有效途径,而且甘蔗渣本身是一种安全无毒的可再生生物质材料,由其制备得到的活性炭可直接用于制糖工业,产品附加值高,可产生良好的社会和经济效益,并且本发明的活性炭脱色能力强,稳定性好,强度高,安全无毒,制备过程简便、对环境友好,本发明制备的活性炭具有比表面积大、孔径小、吸附能力强,不存在设备腐蚀和环境污染,制得的活性炭免清洗,可直接使用,用途广泛。

具体实施方式

[0019]

以下本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0020]

实施例1

[0021]

本发明提供一种氮掺杂甘蔗渣活性炭及其制备方法,具体包括如下步骤:

[0022]

a.预处理:将甘蔗渣清洗,并晒干或用烘箱烘干,得到干燥甘蔗渣,将甘蔗渣充分粉碎,筛分至2~4mm,用去离子水清洗4~6次,并置于干燥箱中在85~110℃下烘干,得干燥甘蔗渣备用;

[0023]

b.炭化:将干燥后的甘蔗渣置于马弗炉中进行炭化处理,得到炭化物;

[0024]

c.氮掺杂:将炭化物与含氮化合物质量比为8:1~2:1混合均匀,加入去离子水,浸渍9~15h后置于烘箱中烘干,将混合物置于管式炉中,在惰性气氛下热解炭化,冷却至室温后将炭化样品用去离子水反复洗涤7~10次,并在85~120℃下烘干,得炭化前驱体;

[0025]

d.活化:炭化前驱体在800℃下用水蒸汽活化12小时,或在850℃下,用13%二氧化碳、87%水蒸气的混合气活化12小时,再经过粉碎使产品粒度分布均匀,若用于液相吸附操作的活性炭,还需经过碳酸钠溶液,去掉表面杂质,烘干完成精制过程,将甘蔗渣在200℃炭化2h后,在400℃采用水蒸汽活化1h,制得比表面积为536.5m

2

/g;

[0026]

e.烘干:活化产物冷却至室温后先用2mol/l hcl清洗3~4次,后用去离子水反复洗涤至中性,最后置于干燥箱中在90~110℃下烘干,即得掺氮甘蔗渣活性炭。

[0027]

实施例2

[0028]

本发明提供一种氮掺杂甘蔗渣活性炭及其制备方法,具体包括如下步骤:

[0029]

a.预处理:将甘蔗渣清洗,并晒干或用烘箱烘干,得到干燥甘蔗渣,将甘蔗渣充分粉碎,筛分至2~4mm,用去离子水清洗4~6次,并置于干燥箱中在85~110℃下烘干,得干燥甘蔗渣备用;

[0030]

b.氮掺杂:将炭化物与含氮化合物质量比为7:1~3:1混合均匀,加入去离子水,浸渍8~14h后置于烘箱中烘干,将混合物置于管式炉中,在惰性气氛下热解炭化,冷却至室温后将炭化样品用去离子水反复洗涤6~10次,并在90~120℃下烘干,得炭化前驱体;

[0031]

c.活化:炭化前驱体在800℃下用水蒸汽活化12小时,或在850℃下,用13%二氧化碳、87%水蒸气的混合气活化12小时,再经过粉碎使产品粒度分布均匀,若用于液相吸附操作的活性炭,还需经过碳酸钠溶液,去掉表面杂质,烘干完成精制过程,将甘蔗渣在300℃炭化1.5h后,在400℃采用水蒸汽活化1h,制得比表面积为689.5m

2

/g;

[0032]

d.烘干:活化产物冷却至室温后先用1mol/l hcl清洗3~5次,后用去离子水反复洗涤至中性,最后置于干燥箱中在85~100℃下烘干,即得掺氮甘蔗渣活性炭。

[0033]

实施例3

[0034]

本发明提供一种氮掺杂甘蔗渣活性炭及其制备方法,具体包括如下步骤:

[0035]

a.预处理:将甘蔗渣清洗,并晒干或用烘箱烘干,得到干燥甘蔗渣,将甘蔗渣充分粉碎,筛分至2~3.5mm,用去离子水清洗5~6次,并置于干燥箱中在90~110℃下烘干,得干燥甘蔗渣备用;

[0036]

b.炭化:将干燥后的甘蔗渣置于马弗炉中进行炭化处理,得到炭化物;

[0037]

c.氮掺杂:将炭化物与含氮化合物质量比为8:1~3:1混合均匀,加入去离子水,浸渍10~15h后置于烘箱中烘干,将混合物置于管式炉中,在惰性气氛下热解炭化,冷却至室温后将炭化样品用去离子水反复洗涤8~10次,并在90~120℃下烘干,得炭化前驱体;

[0038]

d.活化:炭化前驱体在800℃下用水蒸汽活化12小时,或在850℃下,用12%二氧化碳、90%水蒸气的混合气活化12小时,再经过粉碎使产品粒度分布均匀,若用于液相吸附操作的活性炭,还需经过碳酸钠溶液,去掉表面杂质,烘干完成精制过程,将甘蔗渣在200℃炭化2h后,在400℃采用水蒸汽活化1h,制得比表面积为958.2m

2

/g;

[0039]

e.烘干:活化产物冷却至室温后先用2mol/l hcl清洗3~4次,后用去离子水反复洗涤至中性,最后置于干燥箱中在90~110℃下烘干,即得掺氮甘蔗渣活性炭。

[0040]

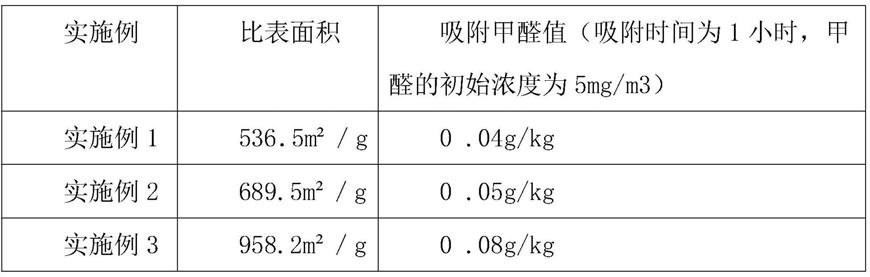

表1实施例1-3制备的活性炭的各项性能检测结果

[0041][0042]

本发明采用甘蔗渣为原料来制备活性炭,且掺杂含氮化合物,不但为解决甘蔗渣的再利用、避免资源的浪费和环境污染提供了有效途径,而且甘蔗渣本身是一种安全无毒的可再生生物质材料,由其制备得到的活性炭可直接用于制糖工业,产品附加值高,可产生良好的社会和经济效益,并且本发明的活性炭脱色能力强,稳定性好,强度高,安全无毒,制备过程简便、对环境友好,本发明制备的活性炭具有比表面积大、孔径小、吸附能力强,不存在设备腐蚀和环境污染,制得的活性炭免清洗,可直接使用,用途广泛。

[0043]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。

凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让