一种连续水热生产氢氧化镁的装备和方法与流程

2021-01-30 20:01:53|

2021-01-30 20:01:53| 347|

347| 起点商标网

起点商标网

[0001]

本发明涉及绿色无机阻燃剂的生产,更加具体地说,特别是涉及采用连续水热处理技术生产六方片状氢氧化镁阻燃剂的新装备与方法。

背景技术:

[0002]

氢氧化镁阻燃剂是国内外海水淡化与综合利用产业链中重要的镁系基础功能材料之一。作为典型的无卤阻燃剂,氢氧化镁阻燃剂具有阻燃、消烟、填充三大功能,燃烧过程中不产生二次污染,能使多种物质产生协同作用,不挥发、无毒、腐蚀性小、热稳定性高,尤其适合与加工温度较高的聚合物配合使用,制备各种阻燃型复合材料。发达国家氢氧化镁阻燃剂产品的专用性很强,可根据不同的应用领域选择不同的品种。主要生产厂家有3m(martin marietta mag-nesia)公司、lonza公司、solem公司、morton公司、ameribrom公司等。其中3m公司的高品质氢氧化镁生产成本低,市场竞争力较强,开发出的产品主要有三个范围的粒径,且粒径分布均匀,可用于热塑性塑料、热弹性树脂、电线电缆包覆用树脂中;lonza公司开发的粒径为0.9μm-1.1μm的产品可用于聚烯烃、pvc和尼龙等材料的阻燃,该公司还在研制纳微米级粒径的新品种。solem公司开发出了分散性良好,加工温度可达332℃的优质氢氧化镁阻燃剂。

[0003]

随着我国对环保的重视及对低污染阻燃剂需求的增加,国内对氢氧化镁阻燃剂的开发生产投入也日渐兴盛。但我国对海水卤水制备氢氧化镁阻燃剂的研究开发起步较晚,现有工业生产的反应操作模式为间歇操作,生产方式多为单釜水热或多釜串联水热,产品则存在单釜产品晶型混杂不整、粒度分布过宽、多釜串联能耗高、投资大、产品应用效果差等诸多问题。发明专利zl2005100864739中采用单釜对常温合成的氢氧化镁产品进行水热改性,在添加分散剂的条件下,100~250℃温度范围内恒温搅拌1~6个小时,但该过程为间歇过程,进行工业化生产时需重复开展升温—保温—降温过程,无法连续生产,生产效率低、过程能耗高,同等产量下所需设备占地大。发明专利zl2010105074802采用的是利用多个水热釜串联实现物料在水热釜之间的逐级转移,物料最终利用换热方式降温,该过程虽为将多个釜中氢氧化镁浆料的水热过程串联运行,但仍需多个反应釜进行依次反应,设备数量和串联管路较多,单个釜内的反应环境易存在差异性且均存在较高压力,因此其物料水热和转输过程的稳定性较差,能耗较高;物料最终降温需要通过热交换系统与冷媒进行换热,进一步增加了设备种类、占地和生产能耗。

[0004]

综上,氢氧化镁阻燃剂产业作为海水综合利用高质化、高值化产业链中重要一环,我国在该领域的研发和生产方面还存在很大的缺口,尚未有效地形成与发展,高品质氢氧化镁阻燃剂产品还需依赖进口。

技术实现要素:

[0005]

本发明的目的在于克服现有技术的不足,针对我国现有氢氧化镁阻燃剂生产过程存在的产品质量不稳定、粒径分布过宽、能耗高等缺陷和不足,提供了一种连续水热生产氢

氧化镁阻燃剂产品的设备和方法,通过卧式/立式连续水热反应釜提供稳定的结晶环境,大幅降低因间歇工艺单釜频繁升温降温操作产生的能量消耗的同时,控制连续生产工艺可产出形貌规整、粒度可控、粒径分布均匀的氢氧化镁阻燃剂产品,提高产品的应用效果。

[0006]

本发明的技术目的通过下述技术方案予以实现。

[0007]

一种连续水热生产氢氧化镁的装备,包括预热器、连续水热反应釜、减压釜、第一换热器和第二换热器,其中:

[0008]

氢氧化镁粗品浆料储罐和碱源储罐分别通过管路与预热器的入口相连,预热器的出口通过管路与连续水热反应釜的入口相连,连续水热反应釜的出口通过管路与减压釜的入口相连,减压釜的气体出口与第一换热器相连,第一换热器与氢氧化镁粗品浆料储罐相连;减压釜的产物出口与第二换热器相连,第二换热器与过滤设备相连,过滤设备与洗涤设备相连,洗涤设备与干燥设备相连。

[0009]

而且,在各个管路中设置泵,以为整个系统提供运行动力。

[0010]

而且,第一换热器设置在氢氧化镁粗品浆料储罐和预热器之间的管路上,以对尚未进入预热器的氢氧化镁粗品浆料进行热处理。

[0011]

而且,预热器为列管式或板式预热器,热源为导热油。

[0012]

而且,第一换热器为列管式或板式换热器,采用汽-水交换。

[0013]

而且,第二换热器为列管式或板式换热器,采用水-水交换。

[0014]

而且,连续水热反应釜为卧式/立式连续水热反应釜,通过导热油夹套方式进行温度控制;反应釜为连续进料和连续出料形式;反应釜顶部设置调速搅拌,釜底设置排空口。

[0015]

利用上述装置进行连续水热生产氢氧化镁的方法,氢氧化镁粗品浆料通过第一换热器进行加温处理,再与碱源进入预热器进行加温处理,由氢氧化镁粗品浆料和碱源组成的原料浆液进入连续水热反应釜进行反应,反应产物排出至减压釜减压闪发后,经第二换热器进行降温,再经过滤、洗涤、干燥后得到粒径分布均匀的六方片状氢氧化镁阻燃剂产品。

[0016]

而且,氢氧化镁粗品为无规则形貌的低附加值氢氧化镁,制浆(氢氧化镁粗品分散于水中)后的氢氧化镁粗品浆料固含量范围为1~15wt%,优选3—10wt%。

[0017]

而且,碱源为氢氧化钠或者氢氧化钾或者两者的水溶液,其加入量应使由氢氧化镁粗品浆料和碱源组成的原料浆液中,氢氧根浓度达到2~8mol/l,优选5—8mol/l。

[0018]

而且,在产物洗涤过程中所选用的洗涤液为去离子水。

[0019]

而且,产物干燥过程选用高温干燥方式,干燥温度100~140℃。

[0020]

而且,减压闪发的二次汽温度为100~105℃,回用至第一换热器中对氢氧化镁粗品浆料进行处理,以使其加温至90—100摄氏度。

[0021]

而且,由氢氧化镁粗品浆料和碱源组成的原料浆液在预热器中进行加温处理,以使其温度达到160—180摄氏度,再以0.5—1m

3

/h的流量连续进料至连续水热反应釜中进行反应。

[0022]

而且,在连续水热反应釜中,反应温度为160~220℃,优选180—200℃;搅拌转速为150~300r/min,优选200—300r/min;反应时间为1~10小时,优选2—8小时。

[0023]

本发明针对我国现有氢氧化镁阻燃剂生产过程存在的产品质量不稳定、粒径分布过宽、能耗高等缺陷和不足,提供了一种连续水热生产六方片状氢氧化镁阻燃剂产品的设

备和方法,通过卧式/立式连续水热反应釜提供稳定的结晶环境,大幅降低因间歇工艺单釜频繁升温降温操作产生的能量消耗的同时,控制连续生产工艺可产出形貌规整、粒度可控、粒径分布均匀的氢氧化镁阻燃剂产品,提高产品的应用效果。与以往的氢氧化镁阻燃剂的设备和方法相比,本发明技术方案具有以下增益效果:

[0024]

(1)与单釜水热或多釜串联水热相比,该技术工艺的特点为工艺过程实现反应釜连续操作,工艺过程稳定;

[0025]

(2)工艺过程全程可控,产品质量稳定;

[0026]

(3)设备简单,投资低,占地少;

[0027]

(4)相比单釜或多釜串联水热,该技术装备可实现产品的连续水热生产,过程能耗较低,而完成液降温闪发后,二次蒸汽热量开展回用,进一步降低了整体过程能耗。

附图说明

[0028]

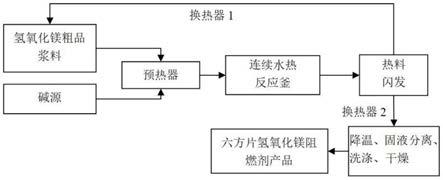

图1为本发明的一种连续水热生产氢氧化镁阻燃剂产品的工艺流程图。

[0029]

图2为原料粗品氢氧化镁、实施例1~5的产品氢氧化镁的sem照片,其中:a-氢氧化镁粗品;b-实施例1氢氧化镁产品;c-实施例2氢氧化镁产品;d-实施例3氢氧化镁产品;e-实施例4氢氧化镁产品;f-实施例5氢氧化镁产品。

[0030]

图3为原料粗品氢氧化镁、实施例1~5的产品氢氧化镁的xrd谱线图。

[0031]

图4为原料粗品氢氧化镁、实施例1~5的产品氢氧化镁的粒径分布图,其中:a-氢氧化镁粗品;b-实施例1氢氧化镁产品;c-实施例2氢氧化镁产品;d-实施例3氢氧化镁产品;e-实施例4氢氧化镁产品;f-实施例5氢氧化镁产品。

具体实施方式

[0032]

下面结合具体实施例进一步说明本发明的技术方案。

[0033]

如附图1所示,一种连续水热生产氢氧化镁的装备,包括预热器、连续水热反应釜、减压釜、第一换热器和第二换热器,其中:氢氧化镁粗品浆料储罐和碱源储罐分别通过管路与预热器的入口相连,预热器的出口通过管路与连续水热反应釜的入口相连,连续水热反应釜的出口通过管路与减压釜的入口相连;减压釜的气体出口与第一换热器相连,第一换热器与氢氧化镁粗品浆料储罐相连,第一换热器设置在氢氧化镁粗品浆料储罐和预热器之间的管路上,以对尚未进入预热器的氢氧化镁粗品浆料进行热处理,经加温处理的氢氧化镁粗品浆料和碱源在管路进行混合后进入预热器;减压釜的产物出口与第二换热器相连,第二换热器与过滤设备相连,过滤设备与洗涤设备相连,洗涤设备与干燥设备相连。

[0034]

具体来说,预热器为列管式或板式预热器,热源为导热油;第一换热器为列管式或板式换热器,采用汽—水交换;第二换热器为列管式或板式换热器,采用水—水交换;连续水热反应釜为卧式/立式连续水热反应釜,通过导热油夹套方式进行温度控制;反应釜为连续进料和连续出料形式;反应釜顶部设置调速搅拌,釜底设置排空口;过滤设备采用固液分离设置,洗涤设备和干燥设备选用业内常用设备即可。

[0035]

以上述设备为基础进行氢氧化镁材料的连续生产,具体实施例如下:

[0036]

实施例1:

[0037]

以粗品氢氧化镁为原料,以氢氧化钠为碱源,连续水热生产六方片状氢氧化镁(作

为阻燃剂),包括如下步骤:

[0038]

(1)原料浆料制备:将粗品氢氧化镁制浆,固含量3wt%,制浆通过第一换热器用减压釜的闪发二次汽进行加温至100摄氏度,加入碱源后浆料中氢氧化钠浓度为2mol/l;

[0039]

(2)预热:将原料浆料用计量泵注入预热器,预热至180℃后以1m

3

/h的流量连续进料至连续水热反应釜,反应温度200℃,反应停留时间4小时,完成浆料连续排出反应釜至减压釜;

[0040]

(3)完成浆料在减压釜减压降温至100℃后,减压闪发的二次汽(100~105℃)回用至第一换热器完成步骤(1)中的加温过程,闪发后的完成浆料经第二换热器降温至60℃以下后经固液分离、洗涤、干燥后生产出粒径分布均匀、形貌规整的高纯氢氧化镁阻燃剂粉体。

[0041]

(4)产品sem详见图2(b),与原料的无规则形貌相比,产品呈较为规整的六方片状,边缘清晰;产品xrd衍射峰详见图3,与原料相比,产品的衍射峰强度变大、峰形更加尖锐,同时根据表1中的xrd特征峰强度比值,产品的i

001

/i

101

>1,较原料i

001

/i

101

的有了较大改进,证明本发明的工艺和装备在有利于提高结晶度的同时,降低了产品在的表面极性,使产品更加易于与有机材料混熔,提高了使用效果;粒径分析详见图4(b)和表2,与原料相比,产品的粒径均匀且分布集中,有利于后续的产品应用。以上结果说明本发明的工艺和装备可以实现连续生产质量较高的氢氧化镁阻燃剂产品。

[0042]

实施例2:

[0043]

以粗品氢氧化镁为原料,以氢氧化钾为碱源,连续水热生产六方片状氢氧化镁阻燃剂,包括如下步骤:

[0044]

(1)原料浆料制备:将粗品氢氧化镁制浆,固含量12%,制浆通过第一换热器用减压釜的闪发二次汽进行加温100摄氏度,加入碱源后浆料中氢氧化钾浓度为4mol/l;

[0045]

(2)预热:将原料浆料用计量泵注入预热器,预热至160℃后以1m

3

/h的流量连续进料至连续水热反应釜,反应温度180℃,反应停留时间4小时,完成浆料连续排出反应釜至减压釜;

[0046]

(3)完成浆料在减压釜减压降温至100℃后,减压闪发的二次汽(100~105℃)回用至第一换热器完成步骤(1)中的加温过程,闪发后的完成浆料经第二换热器降温至60℃以下后经固液分离、洗涤、干燥后生产出粒径分布均匀、形貌规整的高纯氢氧化镁阻燃剂粉体。

[0047]

(4)产品sem详见图2(c),与原料的无规则形貌相比,产品呈较为规整的六方片状,边缘清晰;产品xrd衍射峰详见图3,与原料相比,产品的衍射峰强度变大、峰形更加尖锐,同时根据表1中的xrd特征峰强度比值,产品的i

001

/i

101

>1,较原料i

001

/i

101

的有了较大改进,证明本发明的工艺和装备在有利于提高结晶度的同时,降低了产品在的表面极性,使产品更加易于与有机材料混熔,提高了使用效果;粒径分析详见图4(c)和表2,与原料相比,产品的粒径均匀且分布集中,有利于后续的产品应用。以上结果说明本发明的工艺和装备可以实现连续生产质量较高的氢氧化镁阻燃剂产品。

[0048]

实施例3:

[0049]

以粗品氢氧化镁为原料,以氢氧化钠为碱源,连续水热生产六方片状氢氧化镁阻燃剂,包括如下步骤:

[0050]

(1)原料浆料制备:将粗品氢氧化镁制浆,固含量8%,制浆通过第一换热器用减压釜的闪发二次汽进行加温100摄氏度,加入碱源后浆料中氢氧化钠浓度为8mol/l;

[0051]

(2)预热:将原料浆料用计量泵注入预热器,预热至180℃后以0.5m

3

/h的流量连续进料至连续水热反应釜,反应温度220℃,反应停留时间6小时,完成浆料连续排出反应釜至减压釜;

[0052]

(3)完成浆料在减压釜减压降温至100℃后,减压闪发的二次汽(100~105℃)回用至第一换热器完成步骤(1)中的加温过程,闪发后的完成浆料经第二换热器降温至60℃以下后经固液分离、洗涤、干燥后生产出粒径分布均匀、形貌规整的高纯氢氧化镁阻燃剂粉体。

[0053]

(4)产品sem详见图2(d),与原料的无规则形貌相比,产品呈较为规整的六方片状,边缘清晰;产品xrd衍射峰详见图3,与原料相比,产品的衍射峰强度变大、峰形更加尖锐,同时根据表1中的xrd特征峰强度比值,产品的i

001

/i

101

>1,较原料i

001

/i

101

的有了较大改进,证明本发明的工艺和装备在有利于提高结晶度的同时,降低了产品在的表面极性,使产品更加易于与有机材料混熔,提高了使用效果;粒径分析详见图4(d)和表2,与原料相比,产品的粒径均匀且分布集中,有利于后续的产品应用。以上结果说明本发明的工艺和装备可以实现连续生产质量较高的氢氧化镁阻燃剂产品。

[0054]

实施例4:

[0055]

以粗品氢氧化镁为原料,以氢氧化钠为碱源,连续水热生产六方片状氢氧化镁阻燃剂,包括如下步骤:

[0056]

(1)原料浆料制备:将粗品氢氧化镁制浆,固含量15%,制浆通过第一换热器用减压釜的闪发二次汽进行加温100摄氏度,加入碱源后浆料中氢氧化钠浓度为6mol/l;

[0057]

(2)预热:将原料浆料用计量泵注入预热器,预热至160℃后以0.5m

3

/h的流量连续进料至连续水热反应釜,反应温度180℃,反应停留时间8小时,完成浆料连续排出反应釜至减压釜;

[0058]

(3)完成浆料在减压釜减压降温至100℃后,减压闪发的二次汽(100~105℃)回用至第一换热器完成步骤(1)中的加温过程,闪发后的完成浆料经第二换热器降温至60℃以下后经固液分离、洗涤、干燥后生产出粒径分布均匀、形貌规整的高纯氢氧化镁阻燃剂粉体。

[0059]

(4)产品sem详见图2(e),与原料的无规则形貌相比,产品呈较为规整的六方片状,边缘清晰;产品xrd衍射峰详见图3,与原料相比,产品的衍射峰强度变大、峰形更加尖锐,同时根据表1中的xrd特征峰强度比值,产品的i

001

/i

101

>1,较原料i

001

/i

101

的有了较大改进,证明本发明的工艺和装备在有利于提高结晶度的同时,降低了产品在的表面极性,使产品更加易于与有机材料混熔,提高了使用效果;粒径分析详见图4(e)和表2,与原料相比,产品的粒径均匀且分布集中,有利于后续的产品应用。以上结果说明本发明的工艺和装备可以实现连续生产质量较高的氢氧化镁阻燃剂产品。

[0060]

实施例5:

[0061]

以粗品氢氧化镁为原料,以氢氧化钾为碱源,连续水热生产六方片状氢氧化镁阻燃剂,包括如下步骤:

[0062]

(1)原料浆料制备:将粗品氢氧化镁制浆,固含量4%,制浆通过第一换热器用减压

釜的闪发二次汽进行加温100摄氏度,加入碱源后浆料中氢氧化钾浓度为6mol/l;

[0063]

(2)预热:将原料浆料用计量泵注入预热器,预热至180℃后以0.8m

3

/h的流量连续进料至连续水热反应釜,反应温度200℃,反应停留时间6小时,完成浆料连续排出反应釜至减压釜;

[0064]

(3)完成浆料在减压釜减压降温至100℃后,减压闪发的二次汽(100~105℃)回用至第一换热器完成步骤(1)中的加温过程,闪发后的完成浆料经第二换热器降温至60℃以下后经固液分离、洗涤、干燥后生产出粒径分布均匀、形貌规整的高纯氢氧化镁阻燃剂粉体。

[0065]

(4)产品sem详见图2(f),与原料的无规则形貌相比,产品呈较为规整的六方片状,边缘清晰;产品xrd衍射峰详见图3,与原料相比,产品的衍射峰强度变大、峰形更加尖锐,同时根据表1中的xrd特征峰强度比值,产品的i

001

/i

101

>1,较原料i

001

/i

101

的有了较大改进,证明本发明的工艺和装备在有利于提高结晶度的同时,降低了产品在的表面极性,使产品更加易于与有机材料混熔,提高了使用效果;粒径分析详见图4(f)和表2,与原料相比,产品的粒径均匀且分布集中,有利于后续的产品应用。以上结果说明本发明的工艺和装备可以实现连续生产质量较高的氢氧化镁阻燃剂产品。

[0066]

表1原料粗品和实施例1~5的xrd峰强度比值(i

001

/i

101

)汇总

[0067][0068]

*注:i

001

/i

101

可以用来确定氢氧化镁产品的表面极性,i

001

/i

101

>1证明其非极性面暴露较高,有利于与有机材料混溶

[0069]

表2原料粗品和实施例1~5的粒径分析特征值汇总

[0070][0071]

*注:d

10

、d

50

、d

90

为粒径大小的参数,标准方差可以判断粒径分布的均匀程度,标准方差越低,粒径分布越均匀。

[0072]

本发明还公开了调控工艺条件,以实现产品质量的控制—即利用本发明的设备进行氢氧化镁制备时,在碱源、连续水热反应温度、反应时间上进行调整,以实现产品质量的控制。

[0073]

(1)碱源

[0074]

在碱源的选择方面,氢氧化钠与氢氧化钾都是较易得到的一元强碱,在反应釜的物料体系中均可以提供高浓度的oh-,使其在水热过程中起到缔合和模板剂的作用,调控晶型晶貌,促进六方片状晶型的生成。在碱源浓度方面,碱源的浓度对产品的晶型、粒径分布均有积极影响。在其他条件相同的情况下,随着碱源浓度的升高(即氢氧根离子浓度的升高),产品在呈现了六方片状形貌的同时,其xrd特征峰强度比值(i

001

/i

101

)呈升高态势,且决定产品粒径分布均匀程度的标准偏差值随之降低(标准偏差值越低,粒径分布越均匀)。

[0075]

(2)连续水热反应温度

[0076]

氢氧化镁在水热处理过程中是一个溶解-重结晶过程,温度对产品的晶型塑造有着积极变化。水热过程体系温度提高可改善产品的分散性能、提高氢氧化镁六方片晶体结构的稳定性。随着温度的升高,氢氧化镁特征衍射峰的相对强度发生显著变化,弱极性面001面显露变多,强极性面101面受到抑制,即产品的xrd特征峰强度比值(i

001

/i

101

)呈升高态势,且产品均能在外观形貌上呈现六方片状晶体形貌。

[0077]

(3)水热反应停留时间(即反应时间)水热反应停留时间对产品的影响主要体现在产品粒径的均匀程度和产品晶体厚度上。若要产生均匀的六方片状晶体,水热时间在6h左右是一个较为适宜的时间,此时产品能够形成较为规整的六方片形状晶体,且粒径分布较为均匀。水热时间短,产品重结晶不完全,细碎小粒径没有完全溶解,会导致产品粒径分布变宽,且若水热时间低于2h,产品甚至无法形成规整的六方片晶体。水热时间大于6h时,产品的厚度会有明显增加,在应用领域与薄片状氢氧化镁有所区别。

[0078]

根据本发明内容进行工艺参数的调整,均可实现氢氧化镁产品的制备,且表现出与本发明基本一致的性能。以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让