基于界面能驱动的金属晶须制备方法与流程

2021-01-30 19:01:24|

2021-01-30 19:01:24| 309|

309| 起点商标网

起点商标网

[0001]

本发明涉及材料制备,具体涉及一种基于界面能驱动的金属晶须制备方法。

背景技术:

[0002]

晶须是一种在人工控制条件下生长出来的纤维状晶体,通常内部没有缺陷,原子排列高度有序,被认为是一种具有完美晶体结构的单晶材料。由于晶须几乎不存在缺陷,因此其强度接近晶体理论强度,这使得其被广泛应用于高强复合材料的增强相。此外,晶须由于具有极高的长径比和高度的取向结构,表现出优异的光学、磁学及电学性能,使其在电子制造、光电子及微机电系统的互联上具有很大的发展潜能。

[0003]

目前,金属晶须制备方法主要为气相法,包括气-固(v-s)生长法(cryst.growth des.,2019,19:7257-7263)与气-液-固(v-l-s)生长法(inorg.mater.,2020,56:346-352)。v-s法生长晶须的过程是通过热蒸发、溅射、化学气相沉积等物理或化学方法形成的气相反应物沉积到某些基底上,受到v-s界面处缺陷的诱导作用,沉积的气相反应物形核并生长金属晶须。v-l-s法生长晶须的过程与v-s法类似,不同的是在基底上引入了催化剂小液滴,蒸发的气相反应物不断溶入小液滴中,在达到超饱和状态后,目标元素从小液滴中析出并形核,随着目标元素的不断析出,晶核定向生长成金属晶须。气相法的优点是具有可预见性和广泛性,工艺相对成熟。但是气相法的主要缺点表现为设备要求高、工艺复杂,制备过程中需要采用密闭的容器以保持气体压力,需要特定的催化剂与反应物原料,另外还需要对容器内温度与压力做到精确控制,这使得以气相法制备的金属晶须成本高昂。中国专利申请cn101935872a中公开了一种以金属间化合物re-sn为原料制备sn晶须的方法。该方法利用稀土元素的化学活泼性,使re-sn合金中的稀土元素与空气中的水及氧气发生反应,从而分解产生自由锡原子并生长晶须。但是,该方法需要通过钨极电弧熔化法冶炼re-sn合金,增大了工艺的复杂性。同时,通过合金中稀土元素的氧化释放锡原子也极大增加了晶须制备的成本。

技术实现要素:

[0004]

发明目的:本发明的目的是提供一种基于界面能驱动的金属晶须制备方法,解决现有方法复杂,需要引入催化剂和气相反应物,晶须杂质多的问题。

[0005]

技术方案:本发明所述的基于界面能驱动的金属晶须制备方法,包括以下步骤:

[0006]

(1)选择具有高界面能的陶瓷-金属体系,将陶瓷粉末、金属粉末混合均匀,并进行球磨处理,将球磨后的粉末冷压制成薄片样品;

[0007]

(2)将薄片样品在接近金属组分熔点的温度下保温,随炉冷却至室温,样品表面生长出金属晶须。

[0008]

其中,所述步骤(1)中高界面能的陶瓷-金属体系的接触角大于90

°

。

[0009]

所述步骤(1)中陶瓷粉末为tic、sic和al

2

o

3

粉末中的任一种,金属粉末为in、sn、ga、zn、bi粉末中的任一种。

[0010]

所述步骤(1)中陶瓷粉末与金属粉末的的摩尔比为100:1-2:1。

[0011]

所述步骤(1)中球磨转速为100-2000r/min,球磨时间为10-1000min,磨球与原料的质量比为1:1-100:1,冷压的压力为10-1000mpa。

[0012]

所述步骤(2)中保温时间为1-500h。

[0013]

技术原理:陶瓷粉末与金属粉末经过球磨后晶粒尺寸减小并形成大量的陶瓷-金属界面,由于金属与陶瓷之间通常不润湿,因此这些界面具有很高的能量,冷压成型的薄片样品存在大量的金属-陶瓷界面,在接近金属熔点温度下进行保温后,薄片样品内部的高界面能驱动了金属晶须的形核与生长,在薄片样品表面形成晶须。

[0014]

有益效果:本发明工艺简单,设备要求低,无需密闭环境,工艺参数范围宽,对保温气氛不敏感,另外本发明不引入催化剂与气相反应物,得到的晶须不含有杂质元素,晶须质量高。

附图说明

[0015]

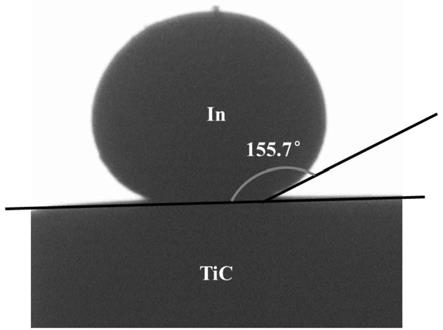

图1是实施例1中in与tic的润湿情况示意图;

[0016]

图2是实施例1中制得的in晶须的光学显微镜照片;

[0017]

图3是实施例1中制得的in晶须的扫描电子显微镜照片。

具体实施方式

[0018]

下面结合附图和实施例对本发明进行进一步说明。

[0019]

实施例1

[0020]

基于界面能驱动的in晶须制备方法,包括以下步骤:

[0021]

(1)将tic陶瓷粉末与in金属粉末按10:1摩尔比混合均匀,采用不锈钢球作为磨球,磨球与混合粉末的质量比为10:1,将磨球与混合粉末装入不锈钢球磨罐,在行星式球磨机中进行球磨,球磨转速为650r/min,球磨时间为120min,图1为in与tic的润湿实验,155.7

°

的接触角表明tic-in界面为高能界面;

[0022]

(2)将球磨后的粉末取出,在1000mpa压力下冷压成薄片样品;

[0023]

(3)将薄片样品置于管式炉,在140℃的温度下保温12h,保温气氛为空气;

[0024]

(4)将保温后的薄片样品随炉冷却至室温,薄片样品表面生长出in晶须,对样品进行光学显微镜和扫描电镜测试,结果如图2与图3所示,从图中可以看出,样品表面长出了晶须,表明界面能对金属晶须生长具有驱动作用。

[0025]

实施例2

[0026]

基于界面能驱动的sn晶须制备方法,包括以下步骤:

[0027]

(1)将al

2

o

3

陶瓷粉末与sn金属粉末按15:1摩尔比混合均匀;采用不锈钢球作为磨球,磨球与混合粉末的质量比为20:1;将磨球与混合粉末装入不锈钢球磨罐,在行星式球磨机中进行球磨,球磨转速为800r/min,球磨时间为120min;

[0028]

(2)将球磨后的粉末取出,在800mpa压力下冷压成薄片样品;

[0029]

(3)将薄片样品置于管式炉,在220℃的温度下保温12h,保温气氛为空气;

[0030]

(4)将保温后的薄片样品随炉冷却至室温,薄片样品表面生长出sn晶须。

[0031]

实施例3

[0032]

基于界面能驱动的ga晶须制备方法,包括以下步骤:

[0033]

(1)将sic陶瓷粉末与ga金属粉末按5:1摩尔比混合均匀;采用不锈钢球作为磨球,磨球与混合粉末的质量比为10:1;将磨球与混合粉末装入不锈钢球磨罐,在行星式球磨机中进行球磨,球磨转速为600r/min,球磨时间为180min;

[0034]

(2)将球磨后的粉末取出,在1000mpa压力下冷压成薄片样品;

[0035]

(3)将薄片样品置于管式炉,在25℃的温度下保温5h,保温气氛为氩气;

[0036]

(4)将保温后的薄片样品随炉冷却至室温,薄片样品表面生长出ga晶须。

[0037]

实施例4

[0038]

基于界面能驱动的in晶须制备方法,包括以下步骤:

[0039]

(1)将sic陶瓷粉末与in金属粉末按20:1摩尔比混合均匀;采用不锈钢球作为磨球,磨球与混合粉末的质量比为20:1;将磨球与混合粉末装入不锈钢球磨罐,在行星式球磨机中进行球磨,球磨转速为700r/min,球磨时间为90min;

[0040]

(2)将球磨后的粉末取出,在1000mpa压力下冷压成薄片样品;

[0041]

(3)将薄片样品置于管式炉,在140℃的温度下保温15h,保温气氛为氩气;

[0042]

(4)将保温后的薄片样品随炉冷却至室温,薄片样品表面生长出in晶须。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 金属陶瓷

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让