一种氧电极支撑的固体氧化物电解电池及其制备方法与流程

2021-01-30 19:01:34|

2021-01-30 19:01:34| 295|

295| 起点商标网

起点商标网

[0001]

本发明属于固体氧化物电解电池技术领域,具体涉及一种氧电极支撑的固体氧化物电解电池。

背景技术:

[0002]

利用可再生能源代替化石燃料是现代社会迫切需要解决的问题。其中风能和太阳能是新兴的清洁可再生能源能源,但是都受自然条件所影响,不能做到连续提供能源,所以需要能源存储装置。可再生能源存储装置包括储能电池和电解电池。锂离子电池和钠离子电池存储电量有限,难以大规模应用。电解电池可以实现连续存储,通过电解co

2

和/或h

2

o将电转化为化学能。相对于低温电解,高温固体氧化物电解电池(soec)可以利用自然界热能或工业余热,它具有更高能量效率。

[0003]

在工业生产中为了提高生产率和降低成本,往往需要soec在高的电流密度下运行,但是阳极会产生大量氧气,氧电极 /电解质界面处的高氧分压导致阳极与电解质分层,使电池性能衰减。这种衰减主要归因于soecs的氧电极跟电解质的结合力不强。因为传统soecs多为燃料电极支撑,燃料电极和电解质高温共烧(1400

ꢀ°

c左右),氧电极是通过丝网印刷或湿粉末喷涂方法制备在电解质上,然后进行烧结,受烧结温度(1000

ꢀ°

c左右)的限制,燃料电极跟电解质的结合力弱。有研究者采用氧电极骨架和电解质共烧的方法提高氧电极与电解质的结合力(adv. energy mater. 2018, 1802203),但是需要浸渍法制备氧电极,不仅需要多步完成,而且电极微结构可控性和稳定性差。也有报道采用共烧氧电极前驱物和电解质的方法(journal of the european ceramic society 35 (2015) 4617

–

4621),但是没有电池性能的报道。在氧电极前驱物(碳酸盐)分解过程中产生的大量气体会影响20μm左右电解质层的致密性,使得该方法无法用于实际应用。氧电极支撑的固体氧化物燃料电池已有应用研究,将氧电极和电解质经过高温共烧。由于氧电极材料在高的共烧温度容易烧结,造成电极孔隙率低,氧气释放慢,所以不适合soecs在高电流下操作。

技术实现要素:

[0004]

为克服现有技术的缺陷,本发明的目的是开发一种具有分叉孔道结构的氧电极作支撑电极的固体氧化物电解电池,首次实现氧电极支撑的固体氧化物电解电池,具有分叉孔道结构的电极支撑体抗烧结,而且分叉孔道可以提供氧气释放的快速通道。

[0005]

为实现上述发明效果,本发明采用以下技术方案:一种氧电极支撑的固体氧化物电解电池的制备方法,采用以下步骤:(1)将氧电极粉体、聚合物、溶剂、分散剂放在球磨罐中,球磨混合形成均匀浆料;(2)在上下两个模具间放置筛网,将浆料浇注到模具中,在浆料上面加入絮凝剂进行相转变得到膜坯体;(3)将步骤(2)得到的膜坯体脱模,移去筛网,将膜坯体在水中浸泡后干燥,然后烧结,得到预烧好的膜体;

(4)将电解质粉体加入到含有分散剂的乙醇中,球磨得电解质浆料,将步骤(3)预烧好的膜体先后浸渍球磨好的电解质浆料,共烧后形成致密电解质层;(5)将阴极粉体加入到含有分散剂的乙醇中,球磨,将球磨好的阴极浆料喷涂在步骤(4)共烧后形成电解质层上,烧制,粘附上银丝,得到氧电极支撑的固体氧化物电解电池。

[0006]

优选地,步骤(1)所述的氧电极粉体、聚合物、溶剂和分散剂的质量百分为:40-85%,10-40%,4-10%,0.3-1%。

[0007]

优选地,步骤(2)所述在模具中注入浆料并使浆料上表面高于筛网0.8-3mm;筛网的筛孔为10-200

µ

m;步骤(3)所述的将膜坯体在水中浸泡的时间为2-20h;所述的干燥为将膜坯体在烘箱中80

°

c下干燥10h;步骤(2)所述相转变时间为0.3-3h。

[0008]

优选地,步骤(3)所述的烧结的具体方法为:先将膜坯体以1

ꢀ°

c/min升到400

ꢀ°

c,保温1h,去除聚合物,再以2

ꢀ°

c/min升到1000

ꢀ°

c,保温2h;步骤(1)所述的球磨时间为7-60h;步骤(4)和步骤(5)所述的球磨时间均为10-36小时。

[0009]

优选地,步骤(4)所述的共烧为在1200-1500

°

c下共烧5小时;步骤(5)所述的烧制为在1100-1400

°

c下烧制1-5小时。

[0010]

优选地,步骤(1)所述的氧电极粉体由质量比为粉体a和粉体b组成,其中所述粉体a所占的质量百分比为 40-80%;其中粉体a为la

0.6

sr

0.4

co

0.2

fe

0.8

o

3

、ba

0.6

sr

0.4

co

0.5

fe

0.5

o

3

、sm

0.5

sr

0.5

co

0

o

3

、la

0.7

sr

0.3

feo

3

或la

0.7

sr

0.3

coo

3

;粉体b为 sm

0.2

ce

0.8

o

2

、gd

0.1

ce

0.9

o

2

、(sc

2

o

3

)

0.10

(ceo

2

)

0.01

(zro

2

)

0.89

或(y

2

o

3

)

0.08

zr

0.92

o

2

。

[0011]

优选地,步骤(1)所述的聚合物为聚醚砜、醋酸纤维素、聚偏二氟乙烯、聚砜、聚丙烯腈、纤维素、聚酰亚胺、聚偏二氟乙烯和聚酰胺中的一种或几种;溶剂为n-甲基吡咯烷酮、二甲基亚砜、二甲基甲酰胺、二甲基乙酰胺、四氢呋喃、甲酰哌啶、二乙酸和恶烷中的一种或几种;步骤(1)、步骤(4)和步骤(5)所述的分散剂为聚乙烯吡咯烷酮乙醇、聚乙烯醇缩丁醛、聚丙醇或聚乙二醇。

[0012]

优选地,步骤(4)所述的电解质粉体为sm

0.2

ce

0.8

o

2

、gd

0.1

ce

0.9

o

2

、(sc

2

o

3

)

0.10

(ceo

2

)

0.01

(zro

2

)

0.89

、和(y

2

o

3

)

0.08

zr

0.92

o

2

一种或多种;采用多种时,分别制备,形成多层电解质;步骤(5)所述的阴极材料为nio和sm

0.2

ce

0.8

o

2

、gd

0.1

ce

0.9

o

2

、(sc

2

o

3

)

0.10

(ceo

2

)

0.01

(zro

2

)

0.89

、和(y

2

o

3

)

0.08

zr

0.92

o

2

中的一种混合,其中nio的质量比例为35-65%。

[0013]

一种上述的制备方法制备的氧电极支撑的固体氧化物电解电池。

[0014]

有益效果本发明利用具有分叉孔道结构的氧电极首次实现氧电极支撑的固体氧化物电解电池的电解。和燃料电极支撑的电池相比,能够提高大电流电解的稳定性;和文献报道的氧电极骨架与电解质共烧和浸渍的方法制备的电池相比,该氧电极支撑的电池采用传统制备方法,简单,可工业化应用,具有很好的应用前景。

附图说明

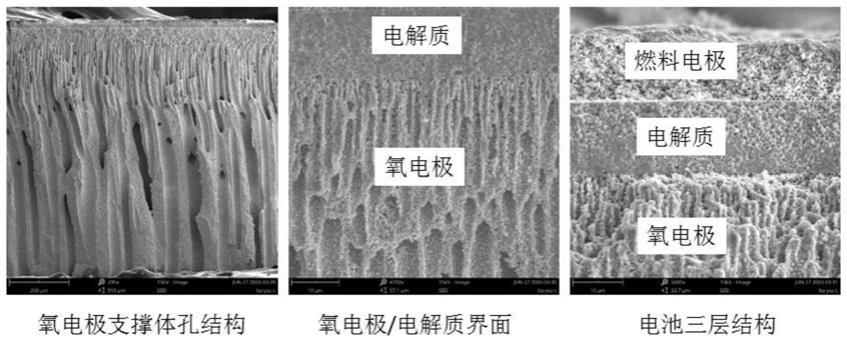

[0015]

图1为本发明实施例1制备的氧电极和电池微结构;图2为具有分叉孔道结构的氧电极反应及气体扩散示意图;图3为实施例1制备的电池co

2

电解稳定性测试。

[0016]

图4为实施例2制备的电池在不同温度下co

2

电解iv曲线。

[0017]

图5为实施例2制备的电池co

2

电解稳定性测试。

具体实施方式

[0018]

为了进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,解析本发明的优点和精神,通过下面的实施例和对比例对本发明的上述内容在作进一步的详细说明。但是,不应该将此理解为本发明上述主体范围仅仅局限于以下实施例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

[0019]

实施例1将43.1 g la

0.7

sr

0.3

feo

3

粉体、18.5 g gd

0.1

ce

0.9

o

2

粉体、4.3 g聚醚砜、24 g n-甲基吡咯烷酮和0.43g聚乙烯吡咯烷酮放在球磨罐中,球磨60h混合形成均匀浆料。将筛孔为70μm的筛网放在两个模具之间。将浆料注入组合好的模具中,并使浆料上表面高于筛网1.0 mm,在浆料的上面倒入水来引发相转变。相转变0.3h后脱模,移去筛网。将膜坯体在水中浸泡2h,置换出溶剂。然后,将膜坯体在烘箱中80

°

c下干燥10h。最后,膜坯体进行预烧,以1

ꢀ°

c/min升到400

ꢀ°

c,保温1h,去除聚合物,再以2

ꢀ°

c/min升到1000

ꢀ°

c,保温2h,得到预烧好的膜体。分别将电解质粉体6g gd

0.1

ce

0.9

o

2

(gdc)粉体和6g (y

2

o

3

)

0.08

zr

0.92

o

2

(ysz)粉体加入到含有0.2g聚乙烯吡咯烷酮乙醇中,球磨10小时,将预烧好的膜体先后浸渍球磨好的gdc和ysz浆料,在1350

°

c下共烧5小时后形成电解质层。将3.6gnio和2.4ggdc加入到含有0.2g聚乙烯吡咯烷酮的乙醇中,球磨24小时,将球磨好的浆料喷涂在共烧后的电解质上,在1300

°

c下烧制2小时,最后将电池两侧粘附上银丝,电池制备完成。

[0020]

具有分叉孔道结构的电极支撑体是使用改进的相转变法制备的,如图1所示,孔道从膜的一侧表面开始,向膜的另一侧逐渐分叉成小孔道,直到膜的另一侧,在氧电极/电解质界面处有无数个1-2 μm的小孔道。如图2所示,氧电极反应发生在界面和孔道壁上,生产的氧气可以通过小孔道释放到电极外,适合大电流下电解。使用陶瓷粘合剂(552-vfg,aremco products inc.,usa)将制备的电池密封在陶瓷管上。将铂浆施加在阳极表面上作为集电器,并使用ag线将两个电极连接到电化学工作站(solartron 1287/1260,usa)。通入浓度为1:1的co

2 / h

2

,在800℃下测试电池。电池在co

2

电解中表现出很好的稳定性,如图3所示,在2 a/cm

2

电解电流下运行167 h,无明显衰减,这是文献报道中在最大电流下稳定运行最长时间的co

2

电解性能。

[0021]

实施例2将58.7g la

0.6

sr

0.4 co

0.2

fe

0.8

o

3

粉体、19.2g gd

0.1

ce

0.9

o

2

粉体、5.6 g聚砜、22.3 g n-甲基吡咯烷酮和0.52g聚乙烯吡咯烷酮放在球磨罐中,球磨7h混合形成均匀浆料。将筛孔为150μm的筛网放在两个模具之间。将浆料注入组合好的模具中,并使浆料上表面高于筛网3mm,在浆料的上面倒入水来引发相转变。相转变3h后脱模,移去筛网。将膜坯体在水中浸泡20h,置换出溶剂。然后,将膜坯体在烘箱中80

°

c下干燥10h。最后,膜坯体进行预烧,以1

ꢀ°

c/min升到400

ꢀ°

c,保温1h,去除聚合物,再以2

ꢀ°

c/min升到1000

ꢀ°

c,保温2h得到预烧好的氧电极支撑体。采用与实施例1相同的方法在氧电极支撑体上制备电池。

[0022]

使用陶瓷粘合剂(552-vfg,aremco products inc.,usa)将制备的电池密封在陶瓷管上。将铂浆施加在阳极表面上作为集电器,并使用ag线将两个电极连接到电化学工作站(solartron 1287/1260,usa)。通入浓度为1:1的co

2 / h

2

,在800℃下测试电池。图4是不

同温度下,电解电池的iv曲线,在高达1.9 a/cm

2

电解电流下,没有出现浓差极化,说明氧电极结构具有很快释放氧气的能力。电池在co

2

电解中表现出很好的稳定性,如图5所示,在1.5 a/cm

2

电解电流下运行32 h,没有出现性能衰减。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让