憎水型纤维混凝土、底盘结构和底盘结构的制备方法与流程

2021-01-30 19:01:12|

2021-01-30 19:01:12| 542|

542| 起点商标网

起点商标网

[0001]

本发明涉及集成卫浴技术领域,特别是涉及憎水型纤维混凝土、底盘结构和底盘结构的制备方法。

背景技术:

[0002]

现有集成卫浴的底盘材料以smc(玻璃纤维增强塑料)材料为主,然而,smc材料的踩踏空鼓感明显,不能满足住宅用户的需求。

[0003]

而且,集成卫浴要实现洗漱、洗浴、洗衣、如厕等功能,都有上水和下水的要求,都与水密不可分。考虑到集成卫浴的涉水环境,对其提出了防渗漏等要求,尤其是对集成卫浴的底盘结构提出了防渗漏的要求。因此,有必要对如何防止集成卫浴的底盆渗漏问题进行研究。

技术实现要素:

[0004]

基于此,本发明提供一种憎水型纤维混凝土,应用于集成卫浴的底盘结构中,可有效防止底盆渗漏现象。

[0005]

以重量份数计,本发明所述的憎水型纤维混凝土的制备原料包括:

[0006][0007]

在一个优选的实施例中,以重量份数计,所述硅烷基憎水剂的制备原料包括:

[0008][0009]

在一个优选的实施例中,所述硅烷基憎水剂的制备方法包括以下步骤:

[0010]

混合所述硅烷偶联剂、小分子长链甲氧基硅烷和司盘60,1500r/min

±

50r/min下搅拌60s

±

5s,以0.1ml/s-1ml/s的速率加水,继续搅拌至形成稳定的乳液。

[0011]

在一个优选的实施例中,所述小分子长链甲氧基硅烷选自十六烷基三甲基硅烷、

十八烷基三甲基硅烷和十二烷基三甲基硅烷中的一种或几种。

[0012]

所述硅烷基憎水剂活性高、渗透性强,容易分散在混凝土中,不影响低密度纤维混凝土工作性能,能很好的起到防水、抗渗作用。

[0013]

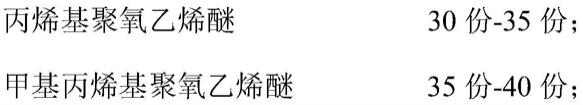

在一个优选的实施例中,以重量份数计,所述丙烯基醚共聚物的制备原料包括:

[0014][0015]

所述丙烯基醚共聚物具有高分散、高适应性特点,能够实现上述组分的均匀分散,可以保障本发明憎水性泡沫混凝土具备良好的工作特性和流动性,提高粘接力。

[0016]

在一个优选的实施例中,所述带有功能基团的不饱和小单体为2-氨基-2-甲基-3-丁烯酸。

[0017]

本发明还提供一种底盘结构,厚度可以为10mm-20mm,具有超薄高强的结构特点。所述的底盘结构可与饰面瓷砖一体反打成型,用硅橡胶密封胶条做拼缝,能节约成本,改善结构空鼓,成型工艺简单,与瓷砖复合的粘接力强,可以替代瓷砖胶的应用,节省瓷砖胶、人工成本,瓷砖饰面具有耐划痕性能。

[0018]

本发明所述的底盘结构的制备原料包括上述憎水型纤维混凝土、玻纤网和玻璃纤维增强塑料;

[0019]

所述憎水型纤维混凝土的制备原料包括水泥、耐碱玻璃纤维短切纱、石英砂、硅烷基憎水剂和丙烯酸醚共聚物;

[0020]

所述水泥的重量份数为50份-60份;耐碱玻璃纤维短切纱的重量份数为10份-15份;石英砂的重量份数为8份-20份;硅烷基憎水剂的重量份数为8份-15份;丙烯基醚共聚物的重量份数为2份-6份;玻纤网的重量份数为1份-3份;玻璃纤维增强塑料的重量份数为5份-15份。

[0021]

在一个优选的实施例中,所述底盘结构包括凹型底面以及位于所述凹型底面上的结构件;

[0022]

所述凹型底面的肩部的制备原料包括玻璃纤维增强塑料;

[0023]

所述结构件包括交替层叠的面浆层和玻纤层;

[0024]

所述面浆层包括至少两层憎水型纤维混凝土;

[0025]

所述玻纤层的制备原料包括玻纤网。

[0026]

憎水型纤维混凝土中含有耐碱玻璃纤维短切纱,通过交替层叠的面浆层和玻纤层,将耐碱玻璃纤维短切纱和玻纤网穿插结合,形成了内部支撑骨架,同时,边缘采用玻璃纤维增强塑料作为主要承重结构,实现边缘结构受力的局部增强,增强了边缘的抗剪强度,具有超薄高强的结构特点。

[0027]

在一个优选的实施例中,所述面浆层的数量至少为2层,所述玻纤层的数量至少为2层。至少设置两层玻纤层,有利于提高抗裂的效果。

[0028]

在一个优选的实施例中,所述底盘结构还包括若干个增强件,所述增强件接触所述凹型底面,并内嵌于所述结构件中。增强件可进一步增强底盘结构的强度。

[0029]

在一个优选的实施例中,所述增强件的制备原料包括玻璃纤维增强塑料。

[0030]

本发明还提供一种底盘结构的制备方法,可成功制备出具有超薄高强的结构特点的底盘结构。

[0031]

本发明所述的底盘结构的制备方法包括以下步骤:

[0032]

沿模具和底板的反坎处排布玻璃纤维增强塑料,制备凹型底面;

[0033]

于所述凹型底面上,交替制备面浆层和玻纤层;

[0034]

所述面浆层包含上述憎水型纤维混凝土,所述憎水型纤维混凝土的制备方法包括以下步骤:

[0035]

混合水泥、石英砂、硅烷基憎水剂和丙烯基醚共聚物,制备水泥砂浆;

[0036]

喷射所述水泥砂浆和耐碱玻璃纤维短切纱;

[0037]

所述玻纤层的制备方法包括铺设玻纤网的步骤。

[0038]

在一个优选的实施例中,所述面浆层包括至少两层憎水型纤维混凝土,每一层憎水型纤维混凝土通过喷射所述水泥砂浆和耐碱玻璃纤维短切纱制备而成。喷射两层憎水型纤维混凝土制备的面浆层,强度更大。

[0039]

在一个优选的实施例中,相邻的两层憎水型纤维混凝土制备时,喷射所述水泥砂浆的方向不同,相邻的两层憎水型纤维混凝土制备时,喷射所述耐碱玻璃纤维短切纱的方向不同。采用交互喷射的方式,不容易混合分层,粘结牢固,强度大。

[0040]

在一个优选的实施例中,相邻的两层憎水型纤维混凝土制备时,喷射所述水泥砂浆的方向呈纵横交错状,相邻的两层憎水型纤维混凝土制备时,喷射所述耐碱玻璃纤维短切纱的方向呈纵横交错状。

[0041]

与现有方案相比,本发明具有以下有益效果:

[0042]

本发明所述的硅烷基憎水剂可以在丙烯基醚共聚物分散作用下,快速高效分散,不仅能提高纤维混凝土的憎水性能,具有防水效果,硅烷基憎水剂还能与水泥浆中大量存在羟基产生水解反应,并且在水解过程中还能协助水泥的分散,水解后产生的水解产物能够有利于纤维混凝土强度的增加。同时,丙烯基共聚物还能提升纤维混凝土的工作性能和流动性能,提高粘结力。本发明所述的憎水型纤维混凝土可应用于集成卫浴的底盘结构中,有效防止底盆渗漏现象。

[0043]

本发明所述的底盘结构,将耐碱玻璃纤维短切纱和玻纤网穿插结合,形成了内部支撑骨架,厚度可以为10mm-20mm,具有超薄高强的结构特点,同时,边缘采用玻璃纤维增强塑料作为主要承重结构,实现边缘结构受力的局部增强,增强了边缘的抗剪强度。

[0044]

本发明所述的底盘结构在制备过程中,可采用七轴机器人喷射作用,能够有效控制材料用量,使材料均匀喷涂,提高工作效率和成型质量,有效增强底盘结构的强度和耐久性,降低人工作业所带来的误差。

附图说明

[0045]

图1为实施例1的底盘结构正视图;

[0046]

图2为实施例1的底盘结构俯视图;

[0047]

图3为实施例1的底盘结构俯视图。

[0048]

附图标记说明:

[0049]

1、瓷砖;2、玻璃纤维增强塑料和吊装预埋件;3、第一面浆层;4、第一玻纤层;5、第二面浆层;6、第二玻纤层;7、第三面浆层;8、第三玻纤层;9、增强件。

具体实施方式

[0050]

以下结合具体实施例对本发明作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

[0051]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0052]

一种憎水型纤维混凝土,以重量份数计,其制备原料包括:

[0053][0054]

所述硅烷基憎水剂可以在丙烯基醚共聚物分散作用下,快速高效分散,不仅能提高纤维混凝土的憎水性能,具有防水效果,硅烷基憎水剂还能与水泥浆中大量存在羟基产生水解反应,并且在水解过程中还能协助水泥的分散,水解后产生的水解产物能够有利于纤维混凝土强度的增加。同时,丙烯基共聚物还能提升纤维混凝土的工作性能和流动性能,提高粘结力。本发明所述的憎水型纤维混凝土可应用于集成卫浴的底盘结构中,有效防止底盆渗漏现象。

[0055]

上述组分中,水泥优选为低碱度硫铝酸盐水泥(h-sac)。低碱度硫铝酸盐水泥(h-sac)可由无锡轩亚建筑材料有限公司或登电集团水泥有限公司提供,硫铝酸盐水泥熟料主要利用矾土原料(al

2

o

3

的含量为55%~65%),与石灰石、石膏在较低的煅烧温度(1350℃左右)下制成熟料,其主要矿物成分为无水硫铝酸钙与硅酸二钙,是一种低碱性、高强(尤其是旱期强度)、低自由膨胀率和干缩率的水泥。

[0056]

上述组分中,耐碱玻璃纤维短切纱可由常州市凌腾复合材料有限公司或者泰安市嘉程纤维有限公司提供,主要成分是:氧化锌纤维30%,二氧化硅纤维40%,氧化钙20%、纺丝助剂10%。其特点是耐碱性好,能有效抵抗水泥中高碱物质的侵蚀,握裹力强,抗冲击、抗拉、抗弯强度极高,抗冻、不燃、抗裂、抗渗性能卓越,易成型等特点,耐碱玻璃纤维是广泛应用在高性能增强(水泥)混凝土中的一种新型的绿色环保型增强材料。

[0057]

上述组分中,石英砂的加入有利于减少水泥和添加剂的使用,有助于降低成本,其

最终性能更加稳定,粘结性更高。优选地,所述石英砂的级配为:1.18mm-0.6mm:14.8%-17.3%;0.6mm-0.3mm:31.5%-35.7%;0.3mm-0.15mm:21.6%-26.4%;0.15mm-0.075mm:8.9%-14.6%;0.075mm-0mm:6.7%-9.1%。

[0058]

上述组分中,硅烷基憎水剂(shp50)由山东晟晞新材料有限公司或者广州工师化工材料有限公司提供,或以硅烷偶联剂1份-3份(以重量份数计);小分子长链甲氧基硅烷5份-15份;司盘60 0.5份-1.5份;水60份-78份为主要原料,通过以下方法制备而得:

[0059]

混合所述硅烷偶联剂、小分子长链甲氧基硅烷和司盘60,1500r/min

±

50r/min下搅拌60s

±

5s,以0.1ml/s-1ml/s的速率加水,继续搅拌至形成稳定的乳液。

[0060]

可以理解地,以0.1ml/s-1ml/s的速率加水可以是逐滴加入水。

[0061]

现有的以硅烷为主要成分的大部分憎水剂与水泥成分不兼容,使用后会对泡沫混凝土抗压强度、干密度等性能产生不利影响。而本发明所述硅烷基憎水剂通过对其乳化过程的控制,同等干密度下,有利于混凝土抗压强度提高,并发挥憎水作用。其中,硅烷偶联剂与水泥浆中大量存在羟基产生水解反应,并且在水解过程中因为长链甲氧基的存在,协助水泥的分散,水解后产生的水解产物能够有利于泡沫混凝土强度的增加。所述硅烷基憎水剂外观乳白,流动自由,硅烷活性基团占20%左右,平均颗粒尺寸小于500um100%w/w,ph中性或弱碱性,残留水分<2%w/w。活性高、渗透性强,容易分散在混凝土中,不影响低密度纤维混凝土工作性能,能很好的起到防水、抗渗作用。

[0062]

优选地,所述硅烷偶联剂选自硅烷偶联剂kh550。

[0063]

优选地,所述小分子长链甲氧基硅烷选自十六烷基三甲基硅烷、十八烷基三甲基硅烷和十二烷基三甲基硅烷中的一种或几种。

[0064]

其中,十六烷基三甲氧基硅烷分子式为c

19

h

42

o

3

si,分子量346.62,cas号16415-12-6,硅烷偶联剂kh550是指γ―氨丙基三乙氧基硅烷,分子量221,cas号919-30-2。

[0065]

上述组分中,丙烯基醚共聚物由厦门科之杰集团、山东万山化工有限公司、广州工师化工材料有限公司或者济南金华峰辉生物科技有限公司提供,或以含有不饱和双键的丙烯基聚氧乙烯醚30份-35份、甲基丙烯基聚氧乙烯醚35份-40份、和带有功能基团的不饱和小单体(乙烯基乙二醇醚与环氧化合物)10份-25份、水80份-150份为主要原料,进行共聚反应而得,所述丙烯基醚共聚物是醚类聚羧酸系聚合物。其物理性能为:熔点-4℃,沸点248℃,折射率:1.533-1.535,闪点117℃,密度1.036g/mlat25℃。具有高分散、高适应性特点,能够实现上述组分的均匀分散,保障本发明憎水型纤维混凝土具备良好的工作特性和流动性,提高粘接力。

[0066]

一种底盘结构,其制备原料包括上述憎水型纤维混凝土、玻纤网和玻璃纤维增强塑料;

[0067]

所述憎水型纤维混凝土的制备原料包括水泥、耐碱玻璃纤维短切纱、石英砂、硅烷基憎水剂和丙烯酸醚共聚物;

[0068]

所述水泥的重量份数为50份-60份;耐碱玻璃纤维短切纱的重量份数为10份-15份;石英砂的重量份数为8份-20份;硅烷基憎水剂的重量份数为8份-15份;丙烯基醚共聚物的重量份数为2份-6份;玻纤网的重量份数为1份-3份;玻璃纤维增强塑料的重量份数为5份-15份。

[0069]

所述的底盘结构厚度可以为10mm-20mm,具有超薄高强的结构特点。所述的底盘结

构可与饰面瓷砖一体反打成型,用硅橡胶密封胶条做拼缝,能节约成本,改善结构空鼓,成型工艺简单,与瓷砖复合的粘接力强,可以替代瓷砖胶的应用,节省瓷砖胶、人工成本,瓷砖饰面具有耐划痕性能。

[0070]

上述组分中,玻璃纤维增强塑料(smc)可由东莞市新锐复合材料科技有限公司或者献县环宇复合材料制品厂提供。它是由合成树脂和玻璃纤维经复合工艺,制作而成的一种功能型的新型材料,拉伸强度77mpa,伸长率4%,弯曲强度107mpa,弯曲模量5000mpa,悬臂梁缺口冲击强度101j/m,热变形温度150℃,玻纤含量32%。玻璃纤维筋耐酸碱等化学物的腐蚀,可抵抗氯离子和低ph值溶液的侵蚀,尤其是抗碳化合物和氯化合物的腐蚀性更强;具有重量轻、抗拉力强、方便运输、便于操作等优点。

[0071]

优选地,本发明采用经过打磨表面处理后的玻璃纤维增强塑料,经过表面处理后,能够增加玻璃纤维筋与纤维混凝土的有效结合力。

[0072]

优选地,本发明采用直径为2mm-6mm的玻璃纤维增强塑料。

[0073]

优选地,上述组分中,玻纤网优选为双层玻纤网。

[0074]

在一个优选的实施例中,所述底盘结构包括凹型底面以及位于所述凹型底面上的结构件;

[0075]

所述凹型底面的肩部的制备原料包括玻璃纤维增强塑料;

[0076]

所述结构件包括交替层叠的面浆层和玻纤层;

[0077]

所述面浆层包括至少两层憎水型纤维混凝土;

[0078]

所述玻纤层的制备原料包括玻纤网。

[0079]

憎水型纤维混凝土中含有耐碱玻璃纤维短切纱,通过交替层叠的面浆层和玻纤层,将耐碱玻璃纤维短切纱和玻纤网穿插结合,形成了内部支撑骨架,同时,边缘采用玻璃纤维增强塑料作为主要承重结构,实现边缘结构受力的局部增强,增强了边缘的抗剪强度,具有超薄高强的结构特点。

[0080]

优选地,所述面浆层的数量至少为2层,所述玻纤层的数量至少为2层。至少设置两层玻纤层,有利于提高抗裂的效果。

[0081]

可以理解地,所述面浆层的厚度可以为3mm

±

1mm。

[0082]

可以理解地,所述结构件位于所述凹型底面上,包括交替层叠的面浆层和玻纤层,优选地,第一层面浆层与凹型底面接触,最外层为最后一层玻纤层。

[0083]

可以理解地,所述结构件填满所述凹型底面的空腔,其外表面与凹型底面的肩部面位于同一平面,也可以理解地,所述结构件不仅填满所述凹型底面的空腔,还覆盖所述凹型底面肩部面,此时,结构件的外表面即为所述底盘结构的一个外表面。

[0084]

在一个优选的实施例中,所述底盘结构还包括若干个增强件,所述增强件接触所述凹型底面,并内嵌于所述结构件中。增强件可进一步增强底盘结构的强度。

[0085]

所述增强件接触所述凹型底面,可以理解为,所述增强件与凹型底面的底面接触,也可以理解为,所述增强件与凹型底面的内侧壁接触,还可以理解为,所述增强件同时接触凹型底面的底面和内侧壁。优选地,所述增强件的一个表面接触凹型底面的底面,还有两个表面分别接触凹型底面的内侧壁。可通过增加增强件的个数或体积,提高底盘结构的强度,但增强件的个数和体积的增加,会造成成本的增加,在实际应用中,需要适量控制。

[0086]

可以理解地,若干个所述增强件可以平行设置,个数为5-7个。

[0087]

优选地,所述增强件的制备原料包括玻璃纤维增强塑料,其可与凹型底面的内侧壁通过热熔连接。

[0088]

一种底盘结构的制备方法,包括以下步骤:

[0089]

沿模具和底板的反坎处排布玻璃纤维增强塑料,制备凹型底面;

[0090]

于所述凹型底面上,交替制备面浆层和玻纤层;

[0091]

所述面浆层包含上述憎水型纤维混凝土,所述憎水型纤维混凝土的制备方法包括以下步骤:

[0092]

混合水泥、石英砂、硅烷基憎水剂和丙烯基醚共聚物,制备水泥砂浆;

[0093]

喷射所述水泥砂浆和耐碱玻璃纤维短切纱;

[0094]

所述玻纤层的制备方法包括铺设玻纤网的步骤。

[0095]

可以理解地,所述模具和底板的反坎处是指模具和底板的交接处。

[0096]

本发明所述模具可以为四边形模具,可选用顶级厚型黑层板按照设计造型制备而成,在模具表面粘贴脱模布,使脱模布表面光滑,然后在模具底部预铺瓷砖,形成底板,拼缝可用硅橡胶密封条。

[0097]

可以理解地,沿模具和底板的反坎处排布玻璃纤维增强塑料时,还可同时沿模具和底板的反坎处排布吊装预埋件。

[0098]

制备凹型底面后,于所述凹型底面上,交替制备面浆层和玻纤层。可以理解地,先于凹型底面上制备面浆层。

[0099]

可以理解地,制备水泥砂浆的原料还可包括减水剂。

[0100]

优选地,所述面浆层包括至少两层憎水型纤维混凝土,每一层憎水型纤维混凝土通过喷射所述水泥砂浆和耐碱玻璃纤维短切纱制备而成。喷射两层憎水型纤维混凝土制备的面浆层,强度更大。

[0101]

优选地,相邻的两层憎水型纤维混凝土制备时,喷射所述水泥砂浆的方向不同,相邻的两层憎水型纤维混凝土制备时,喷射所述耐碱玻璃纤维短切纱的方向不同。采用交互喷射的方式,不容易混合分层,粘结牢固,强度大。

[0102]

可以理解地,喷射憎水型纤维混凝土时,水泥砂浆和耐碱玻璃纤维短切纱的喷射方向可以一致,两者的喷射均可由七轴机器人精准操作,利用空压分别将两者从喷枪中喷出,分别喷射完水泥砂浆和耐碱玻璃纤维短切纱后,一层憎水型纤维混凝土喷射完成,然后转换喷射角度,采用相同的方法喷射形成第二层憎水型纤维混凝土,至少二层憎水型纤维混凝土喷射完成后,即得面浆层。

[0103]

优选地,相邻的两层憎水型纤维混凝土制备时,喷射所述水泥砂浆的方向呈纵横交错状,相邻的两层憎水型纤维混凝土制备时,喷射所述耐碱玻璃纤维短切纱的方向呈纵横交错状。即,两层憎水型纤维混凝土制备时的喷射方向呈纵横交错状。

[0104]

可以理解的,喷射每一层憎水型纤维混凝土后,均需待其初凝后,制备下一层。即喷射一层憎水型纤维混凝土后,待其初凝后,再喷射第二层憎水型纤维混凝土,后喷射一层憎水型纤维混凝土后,待其初凝后,再铺设玻纤网。

[0105]

可以理解地,制备的第一层玻纤网到最后一层玻纤网之间的结构被称为背料层。

[0106]

本发明所述的底盘结构在制备过程中,可采用七轴机器人喷射作用,能够有效控制材料用量,使材料均匀喷涂,提高工作效率和成型质量,有效增强底盘结构的强度和耐久

性,降低人工作业所带来的误差。

[0107]

以下结合具体实施例和对比例进行进一步说明,以下具体实施例中所涉及的原料,若无特殊说明,均可来源于市售,所使用的仪器,若无特殊说明,均可来源于市售。

[0108]

低碱度硫铝酸盐水泥(h-sac)由无锡轩亚建筑材料有限公司提供。

[0109]

耐碱玻璃纤维短切纱由常州市凌腾复合材料有限公司提供。

[0110]

石英砂的级配为1.18mm-0.6mm:14.8%-17.3%;0.6mm-0.3mm:31.5%-35.7%;0.3mm-0.15mm:21.6%-26.4%;0.15mm-0.075mm:8.9%-14.6%;0.075mm-0mm:6.7%-9.1%。

[0111]

实施例1-3

[0112]

一种底盘结构及其制备方法,步骤如下:

[0113]

1)制备硅烷基憎水剂

[0114]

以重量份计,混合2份硅烷偶联剂kh550、10份十六烷基三甲基硅烷和0.5份司盘60,1500r/min下搅拌60s,逐滴加入70份水,并保持高速搅拌一直到所有的水滴加结束,形成稳定的白色乳液a,即硅烷基憎水剂。

[0115]

2)制备丙烯基醚共聚物

[0116]

以重量份计,混合丙烯基聚氧乙烯醚30份和甲基丙烯基聚氧乙烯醚35份,加入100份水中,然后边搅拌边加热到60℃,再慢慢加入2-氨基-2-甲基-3-丁烯酸10份,保持1500r/min下搅拌,并保持温度为55℃~60℃,1h后慢慢冷却至常温,得丙烯基醚共聚物。

[0117]

3)取模具(2400*1600*140mm),放在水平地面上,在模具表面粘贴脱模布,然后在底面预铺瓷砖,作为底板,拼缝用硅橡胶密封胶做拼缝。沿模具和底板的反坎处排布玻璃纤维增强塑料和吊装预埋件,制备凹型底面。

[0118]

混合水和低碱度硫铝酸盐水泥(h-sac),开动搅拌机搅拌,搅拌120s后,加入石英砂,再加入硅烷基憎水剂和丙烯酸基醚共聚物,制备水泥砂浆。

[0119]

通过七轴机器人精准操作喷枪,利用空压将水泥砂浆从喷枪中喷出,再利用空压将耐碱玻璃纤维短切纱从喷枪中喷出,于凹型底面上制备一层憎水型纤维混凝土,然后转换喷枪喷射角度,待第一层憎水型纤维混凝土初凝后,喷射制备第二层憎水型纤维混凝土,形成第一面浆层,两次喷射角度呈纵横向交错。待第二层憎水型纤维混凝土初凝后,于其表面铺贴第一玻纤网格布,然后参照与上述相同的方法,继续在第一玻纤网格布上喷射水泥砂浆和耐碱玻璃纤维短切纱,制备第二面浆层,再于第二面浆层上铺贴第二玻纤网格布,采用相同的方法形成第三面浆层,至距模具顶面3mm,然后铺贴第三玻纤网格布,成型时间12h,养护7天脱模,得底盘结构,所述底盘结果的正视图如图1所示,其中,1为瓷砖,2为玻璃纤维增强塑料和吊装预埋件,3为第一面浆层,4为第一玻纤层,5为第二面浆层,6为第二玻纤层,7为第三面浆层,8为第三玻纤层,底盘结构厚度为20mm。所述底盘结结构的俯视图如图2所示,其中,2为玻璃纤维增强塑料和吊装预埋件,8为第三玻纤层。

[0120]

实施例1-3采用的方法与上述底盘结构的制备方法相同,以重量份计,各原料总用量如表1所示。

[0121]

表1

[0122]

[0123][0124]

实施例4

[0125]

本实施例提供一种底盘结构及其制备方法,与实施例1的底板结构和制备方法基本相同,区别在于,底板结构中还包括增强件,步骤如下:

[0126]

1)制备硅烷基憎水剂

[0127]

以重量份计,混合2份硅烷偶联剂kh550、10份十六烷基三甲基硅烷和0.5份司盘60,1500r/min下搅拌60s,逐滴加入70份水,并保持高速搅拌一直到所有的水滴加结束,形成稳定的白色乳液a,即硅烷基憎水剂。

[0128]

2)制备丙烯基醚共聚物

[0129]

以重量份计,混合丙烯基聚氧乙烯醚30份和甲基丙烯基聚氧乙烯醚35份,加入100份水中,然后边搅拌边加热到60℃,再慢慢加入2-氨基-2-甲基-3-丁烯酸10份,保持1500r/min下搅拌,并保持温度为55℃~60℃,1h后慢慢冷却至常温,得丙烯基醚共聚物。

[0130]

3)取模具(2400*1600*140mm),放在水平地面上,在模具表面粘贴脱模布,然后在底面预铺瓷砖,作为底板,拼缝用硅橡胶密封胶做拼缝。沿模具和底板的反坎处排布与实施例1相同量的玻璃纤维增强塑料和吊装预埋件,制备凹型底面,并在凹型底面的底板上平行排布6道玻璃纤维增强塑料(增强件所用玻璃纤维增强塑料的重量份为4份),每道玻璃纤维增强塑料与凹型底面的内侧壁的玻璃纤维增强塑料通过热熔连接。

[0131]

混合水和低碱度硫铝酸盐水泥(h-sac),开动搅拌机搅拌,搅拌120s后,加入石英砂,再加入硅烷基憎水剂和丙烯酸基醚共聚物,制备水泥砂浆。

[0132]

通过七轴机器人精准操作喷枪,利用空压将水泥砂浆从喷枪中喷出,再利用空压将耐碱玻璃纤维短切纱从喷枪中喷出,于凹型底面上制备一层憎水型纤维混凝土,然后转换喷枪喷射角度,待第一层憎水型纤维混凝土初凝后,喷射制备第二层憎水型纤维混凝土,形成第一面浆层,两次喷射角度呈纵横向交错。待第二层憎水型纤维混凝土初凝后,于其表面铺贴第一玻纤网格布,然后参照与上述相同的方法,继续在第一玻纤网格布上喷射水泥砂浆和耐碱玻璃纤维短切纱,制备第二面浆层,再于第二面浆层上铺贴第二玻纤网格布,采用相同的方法形成第三面浆层,至距模具顶面3mm,然后铺贴第三玻纤网格布,成型时间12h,养护7天脱模,得底盘结构,厚度为20mm。所述底盘结结构的俯视图如图3所示,其中,2为玻璃纤维增强塑料和吊装预埋件,8为第三玻纤层,9为增强件。

[0133]

实施例5

[0134]

本实施例提供一种底盘结构及其制备方法,与实施例1的方法基本相同,区别仅在于制备硅烷憎水剂时,未添加司盘60作为表面活性剂,步骤如下:

[0135]

1)制备硅烷基憎水剂

[0136]

以重量份计,混合2份硅烷偶联剂kh550和10份十六烷基三甲基硅烷,1500r/min下搅拌60s,逐滴加入70份水,并保持高速搅拌一直到所有的水滴加结束,形成混合溶液a,即硅烷基憎水剂。

[0137]

2)制备丙烯基醚共聚物

[0138]

以重量份计,混合丙烯基聚氧乙烯醚30份和甲基丙烯基聚氧乙烯醚35份,加入100份水中,然后边搅拌边加热到60℃,再慢慢加入2-氨基-2-甲基-3-丁烯酸10份,保持1500r/min下搅拌,并保持温度为55℃~60℃,1h后慢慢冷却至常温,得丙烯基醚共聚物。

[0139]

3)取模具(2400*1600*140mm),放在水平地面上,在模具表面粘贴脱模布,然后在底面预铺瓷砖,作为底板,拼缝用硅橡胶密封胶做拼缝。沿模具和底板的反坎处排布玻璃纤维增强塑料和吊装预埋件,制备凹型底面。

[0140]

混合水和低碱度硫铝酸盐水泥(h-sac),开动搅拌机搅拌,搅拌120s后,加入石英砂,再加入硅烷基憎水剂和丙烯酸基醚共聚物,制备水泥砂浆。

[0141]

通过七轴机器人精准操作喷枪,利用空压将水泥砂浆从喷枪中喷出,再利用空压将耐碱玻璃纤维短切纱从喷枪中喷出,于凹型底面上制备一层憎水型纤维混凝土,然后转换喷枪喷射角度,待第一层憎水型纤维混凝土初凝后,喷射制备第二层憎水型纤维混凝土,形成第一面浆层,两次喷射角度呈纵横向交错。待第二层憎水型纤维混凝土初凝后,于其表面铺贴第一玻纤网格布,然后参照与上述相同的方法,继续在第一玻纤网格布上喷射水泥砂浆和耐碱玻璃纤维短切纱,制备第二面浆层,再于第二面浆层上铺贴第二玻纤网格布,采用相同的方法形成第三面浆层,至距模具顶面3mm,然后铺贴第三玻纤网格布,成型时间12h,养护7天脱模,得底盘结构,厚度为20mm。

[0142]

实施例6

[0143]

本实施例提供一种底盘结构及其制备方法,与实施例1的方法基本相同,区别仅在于制备硅烷憎水剂时,未采用高速分散,而是普通低速分散,步骤如下:

[0144]

1)制备硅烷基憎水剂

[0145]

以重量份计,混合2份硅烷偶联剂kh550、10份十六烷基三甲基硅烷和0.5份司盘60,30r/min下搅拌60s,逐滴加入70份水,并保持高速搅拌一直到所有的水滴加结束,形成混合溶液a,即硅烷基憎水剂。

[0146]

2)制备丙烯基醚共聚物

[0147]

以重量份计,混合丙烯基聚氧乙烯醚30份和甲基丙烯基聚氧乙烯醚35份,加入100份水中,然后边搅拌边加热到60℃,再慢慢加入2-氨基-2-甲基-3-丁烯酸10份,保持1500r/min下搅拌,并保持温度为55℃~60℃,1h后慢慢冷却至常温,得丙烯基醚共聚物。

[0148]

3)取模具(2400*1600*140mm),放在水平地面上,在模具表面粘贴脱模布,然后在底面预铺瓷砖,作为底板,拼缝用硅橡胶密封胶做拼缝。沿模具和底板的反坎处排布玻璃纤维增强塑料和吊装预埋件,制备凹型底面。

[0149]

混合水和低碱度硫铝酸盐水泥(h-sac),开动搅拌机搅拌,搅拌120s后,加入石英砂,再加入硅烷基憎水剂和丙烯酸基醚共聚物,制备水泥砂浆。

[0150]

通过七轴机器人精准操作喷枪,利用空压将水泥砂浆从喷枪中喷出,再利用空压将耐碱玻璃纤维短切纱从喷枪中喷出,于凹型底面上制备一层憎水型纤维混凝土,然后转

换喷枪喷射角度,待第一层憎水型纤维混凝土初凝后,喷射制备第二层憎水型纤维混凝土,形成第一面浆层,两次喷射角度呈纵横向交错。待第二层憎水型纤维混凝土初凝后,于其表面铺贴第一玻纤网格布,然后参照与上述相同的方法,继续在第一玻纤网格布上喷射水泥砂浆和耐碱玻璃纤维短切纱,制备第二面浆层,再于第二面浆层上铺贴第二玻纤网格布,采用相同的方法形成第三面浆层,至距模具顶面3mm,然后铺贴第三玻纤网格布,成型时间12h,养护7天脱模,得底盘结构,厚度为20mm。

[0151]

实施例7

[0152]

本实施例提供一种底盘结构及其制备方法,与实施例1的方法基本相同,区别仅在于制备硅烷憎水剂时,一次性加入水,步骤如下:

[0153]

1)制备硅烷基憎水剂

[0154]

以重量份计,混合2份硅烷偶联剂kh550、10份十六烷基三甲基硅烷和0.5份司盘60,1500r/min下搅拌60s,一次性加入70份水,并保持高速搅拌,形成混合溶液a,即硅烷基憎水剂。

[0155]

2)制备丙烯基醚共聚物

[0156]

以重量份计,混合丙烯基聚氧乙烯醚30份和甲基丙烯基聚氧乙烯醚35份,加入100份水中,然后边搅拌边加热到60℃,再慢慢加入2-氨基-2-甲基-3-丁烯酸10份,保持1500r/min下搅拌,并保持温度为55℃~60℃,1h后慢慢冷却至常温,得丙烯基醚共聚物。

[0157]

3)取模具(2400*1600*140mm),放在水平地面上,在模具表面粘贴脱模布,然后在底面预铺瓷砖,作为底板,拼缝用硅橡胶密封胶做拼缝。沿模具和底板的反坎处排布玻璃纤维增强塑料和吊装预埋件,制备凹型底面。

[0158]

混合水和低碱度硫铝酸盐水泥(h-sac),开动搅拌机搅拌,搅拌120s后,加入石英砂,再加入硅烷基憎水剂和丙烯酸基醚共聚物,制备水泥砂浆。

[0159]

通过七轴机器人精准操作喷枪,利用空压将水泥砂浆从喷枪中喷出,再利用空压将耐碱玻璃纤维短切纱从喷枪中喷出,于凹型底面上制备一层憎水型纤维混凝土,然后转换喷枪喷射角度,待第一层憎水型纤维混凝土初凝后,喷射制备第二层憎水型纤维混凝土,形成第一面浆层,两次喷射角度呈纵横向交错。待第二层憎水型纤维混凝土初凝后,于其表面铺贴第一玻纤网格布,然后参照与上述相同的方法,继续在第一玻纤网格布上喷射水泥砂浆和耐碱玻璃纤维短切纱,制备第二面浆层,再于第二面浆层上铺贴第二玻纤网格布,采用相同的方法形成第三面浆层,至距模具顶面3mm,然后铺贴第三玻纤网格布,成型时间12h,养护7天脱模,得底盘结构,厚度为20mm。

[0160]

对比例1

[0161]

本对比例提供一种底盘结构及其制备方法,与实施例1的方法基本相同,区别仅在于将丙烯基醚共聚物替换为等量的甲基丙烯酸甲酯共聚物,步骤如下:

[0162]

1)制备硅烷基憎水剂

[0163]

以重量份计,混合2份硅烷偶联剂kh550、10份十六烷基三甲基硅烷和0.5份-1.5份司盘60,1500r/min下搅拌60s,逐滴加入70份水,并保持高速搅拌一直到所有的水滴加结束,形成稳定的白色乳液a,即硅烷基憎水剂。

[0164]

2)取模具(2400*1600*140mm),放在水平地面上,在模具表面粘贴脱模布,然后在底面预铺瓷砖,作为底板,拼缝用硅橡胶密封胶做拼缝。沿模具和底板的反坎处排布玻璃纤

维增强塑料和吊装预埋件,制备凹型底面。

[0165]

混合水和低碱度硫铝酸盐水泥(h-sac),开动搅拌机搅拌,搅拌120s后,加入石英砂,再加入硅烷基憎水剂和甲基丙烯酸甲酯共聚物,制备水泥砂浆。

[0166]

通过七轴机器人精准操作喷枪,利用空压将水泥砂浆从喷枪中喷出,再利用空压将耐碱玻璃纤维短切纱从喷枪中喷出,于凹型底面上制备一层憎水型纤维混凝土,然后转换喷枪喷射角度,待第一层憎水型纤维混凝土初凝后,喷射制备第二层憎水型纤维混凝土,形成第一面浆层,两次喷射角度呈纵横向交错。待第二层憎水型纤维混凝土初凝后,于其表面铺贴第一玻纤网格布,然后参照与上述相同的方法,继续在第一玻纤网格布上喷射水泥砂浆和耐碱玻璃纤维短切纱,制备第二面浆层,再于第二面浆层上铺贴第二玻纤网格布,采用相同的方法形成第三面浆层,至距模具顶面3mm,然后铺贴第三玻纤网格布,成型时间12h,养护7天脱模,得底盘结构,厚度为20mm。

[0167]

对上述实施例和对比例的底盘结构进行测试。

[0168]

测试方法:密度测试:按gb208-93执行;力学性能测试:用rgt30a型微机控制电子万能材料试验机;拉伸强度按gb1447-83执行;沙袋冲击强度:7kg砂袋,在中央部位的上方1000mm高度自由落下,反复5次;耐落球冲击:1kg钢球从高度1m处自由落下;挠度:防水盘外底面的中央设置百分表,在防水盘内底面相应部位放置橡胶板;然后在橡胶板上加放质量为100kg的砝码(如有浴缸,加水至80%),1h后测量防水盘的中央挠度。

[0169]

测试结果如表2所示。

[0170]

表2

[0171]

[0172]

[0173][0174]

由表2可知,实施例1-4制备的底盘结构吸水率均满足标准要求,可有效防止底盆渗漏现象,同时,所制备的底盘结构厚度10mm-20mm范围内,可达到较高的强度,具有超薄高强结构特点。

[0175]

实施例5-7的结果显示,硅烷基憎水剂的乳化过程(乳化时搅拌的速度,加水的速度)对底盘结构的性能有影响,仅将硅烷偶联剂kh550和十六烷基三甲基硅烷混合乳化,两者并不能形成稳定的乳液,不利于降低底盘结构吸水率,不利于防止底盘渗漏现象。

[0176]

对比例1的结果显示,采用其他分散剂,所制备的底盆结构憎水性能和力学强度均不如实施例1。

[0177]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0178]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让