一种氧化物固体电解质膜片制备用窑具材料及薄板式窑具的制备工艺的制作方法

2021-01-30 19:01:16|

2021-01-30 19:01:16| 308|

308| 起点商标网

起点商标网

[0001]

本发明涉及窑具材料,特别涉及一种氧化物固体电解质膜片制备用窑具材料及薄板式窑具的制备工艺。

背景技术:

[0002]

锂离子电池是一种充电电池,主要依靠锂离子在正负极之间来回移动进行工作,广泛应用于手机、电脑等电子产品。目前,商用锂离子电池主要包含两种类型,一种是采用液态电解质的锂离子电池,另一种是采用凝胶电解质的锂离子电池。由于有机液体电解质在低温环境中电导率会显著下降,在高温环境中则容易挥发、燃烧,因此目前诸多研究机构正在进行固态锂离子电池的研发。固态锂离子电池具有体积小、安全性高并能够在更宽的温度范围内正常工作的优点。

[0003]

固体电解质膜片是固态锂离子电池的核心元器件,其具有较高的离子电导率,较宽的电化学窗口,适配于各种电极材料。按照成分的不同,分为聚合物、氧化物、硫化物电解质。其中,固相合成法制备的氧化物类固体电解质材料更易于固态电池的商业化,其是由氧化物类固体电解质粉体经成型、热处理、精加工步骤制备得到的。

[0004]

但是,氧化物电解质膜片存在制备工艺复杂的问题,尤其是成型后的热处理工艺。热处理工艺中涉及排胶和烧结两个环节,这两个环节中都需要用到窑具,而氧化物电解质膜片的制备工艺也对窑具材料提出了新的要求。

[0005]

目前,窑具材料为普通的耐火材料,如:堇青石承烧板、莫来石承烧板,但是这类普通耐火材料都存在一些匹配问题。堇青石含mg元素,高温时扩散易对电解质材料产生侵蚀,影响电解质材料的纯度和室温离子电导率。莫来石承烧板表面粗糙度高,电解质膜片生坯与其接触后,表面容易产生凹凸不平的缺陷,进而影响后续正负极材料的涂覆,有待改进。

技术实现要素:

[0006]

针对上述技术缺陷,本发明的目的是提供一种氧化物固体电解质膜片制备用窑具材料,其具有一定孔隙率,且其具有强度高、纯度高、抗侵蚀、表面平整度高、高温时不与电解质材料发生反应等优点,适用于氧化物固体电解质膜片的制备工艺。

[0007]

为实现上述目的,本发明提供了如下技术方案:一种氧化物固体电解质膜片制备用窑具材料,包括如下质量比的组分:粉体 55-65%;溶剂 15-25%;造孔剂 10-15%;分散剂 0.8-1.5%;粘结剂 4-8%;增塑剂 2-12%;

消泡剂 0.04-0.08%;所述粉体包括80-90wt%的主料和10-20wt%的辅料;所述主料为氧化铝陶瓷粉,所述辅料包括质量比为(20-30):(40-50):(20-30)的电熔刚玉粉、高纯硅微粉、电熔莫来石。

[0008]

通过采用上述技术方案,氧化铝陶瓷粉是以氧化铝为主体的陶瓷材料,成分为al

2

o

3-cao-sio

2

;电熔刚玉粉是以电熔法制成的刚玉质耐火原料,以氧化铝为主要成分;高纯硅微粉是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,以二氧化硅为主要成分;电熔莫来石的主要成分是3al

2

o

3

·

2sio

2

。

[0009]

一方面窑具材料中无mg等微量着色元素,其成分与氧化物固体电解质膜片接近,不会产生负面扩散,保证电解质膜片的质量;另一方面窑具材料的助剂根据流延工艺的需求选用,相比于传统的干压成型法,其适用于制备大面积薄板窑具,厚度可在0.5mm-2mm内调整。

[0010]

本发明进一步设置为:所述主料粒径为30-50μm,所述辅料粒径为10-20μm。

[0011]

通过采用上述技术方案,主料和辅料的粒径进行搭配,使成型的薄板窑具表面平整致密,易于电解质生坯和素坯膜片的铺展,提高电解质膜片表面的平整性。

[0012]

本发明进一步设置为:所述溶剂包括质量比为5:3:2的无水乙醇、异丙醇和乙酸丁酯。

[0013]

通过采用上述技术方案,选用多种溶剂复配,与粉体的相容性好,有助于粉体的均匀分散。

[0014]

本发明进一步设置为:所述造孔剂为炭黑、核桃壳粉、竹粉、ps微球、pmma微球中的任意一种,其粒径为20-30μm。

[0015]

通过采用上述技术方案,造孔剂在高温下挥发或燃尽而在陶瓷体中留下孔隙,使窑具材料致密且能够保持孔隙率在14-18%,不影响电解质膜片表面的平整度,且利于电解质材料坯体内的有机物挥发排除,避免电解质膜片表面产生气孔。炭黑、核桃壳粉、竹粉、ps微球、pmma微球均能起到良好的造孔效果,满足窑具材料的需要。

[0016]

本发明进一步设置为:所述竹粉的制备过程如下:第一步,先将毛竹竿锯切成小段,再加热至200-220℃,持续20-30min,接着研磨粉碎至粒径为20-30μm,得到待用粉末;第二步,将上述待用粉末浸入10wt%硝酸溶液中,加热至50-60℃,持续5-7min,过滤、水洗、烘干,得到预改性粉末;第三步,将70-80份1,2-丁二醇、25-30份水、0.2-0.4份醋酸混合,再加入30-50份上述预改性粉末,升温至190-200℃,持续1-2h,过滤、水洗、烘干,得到竹粉。

[0017]

通过采用上述技术方案,以毛竹竿为原料,在浙江地区易得,原料丰富、便宜,经过高温碳化、酸处理、醇处理工序,其形成的竹粉能够满足窑具材料的造孔需要。

[0018]

而以往经过粉碎、100℃烘干的竹粉,造孔时容易团聚且分解不完全,形成的气孔率相比于其他类造孔剂要低,无法达到窑具材料的气孔率和孔径要求。

[0019]

本发明进一步设置为:所述分散剂为三油酸甘油酯、松油醇、三乙醇胺、曲拉通x-100中的任一种。

[0020]

通过采用上述技术方案,粉体可均匀分散在有机溶剂中。

[0021]

本发明进一步设置为:所述粘结剂包括聚乙烯醇缩丁醛、丙烯酸树脂和环氧树脂

中的一种或两种。

[0022]

本发明进一步设置为:所述增塑剂包括邻苯二甲酸丁苄酯、聚乙二醇和邻苯二甲酸二辛酯中的一种或多种。

[0023]

通过采用上述技术方案,提高窑具材料整体的强度和韧度,不易出现裂痕、粉碎等问题。

[0024]

本发明进一步设置为:所述消泡剂为正丁醇或油酸。

[0025]

通过采用上述技术方案,保证窑具材料表面平整。

[0026]

本发明的另一目的是提供一种薄板式窑具的制备工艺。

[0027]

一种薄板式窑具的制备工艺,包括如下步骤:s1备料:先将主料和辅料按比例混匀,再加入溶剂和分散剂,球磨混匀,接着加入粘结剂和增塑剂,球磨混匀,然后加入消泡剂,真空脱泡,得到流延浆料;s2成型:将上述流延浆料加入流延机的料槽内,经流延机烘道得到生坯,流延速度为0.2-0.5m/min,干燥带温度为30-60℃,控制流延厚度为600-1000μm,生坯经裁切后得到矩形坯体;s3热处理:上述矩形坯体一次热处理在脱脂炉中进行,脱脂最高温度900℃,升温速率为0.5℃/min,二次热处理在箱式炉中进行,最高温度850-1400℃,升温速率为2℃/min,得到烧结薄片,其厚度为500-900μm;s4抛光:将上述烧结薄片用天然树脂溶液粘贴在吸附盘上,整体放于研磨盘面上,压重研磨直至表面光洁,再将吸附盘取出放入温水中浸泡,待胶黏物质粘结力失效后揭掉烧结薄片,接着将烧结薄片换面粘贴在吸附盘上,继续研磨至烧结薄片厚度为400-600μm,最后将研磨盘换成羊毛抛光盘,重复上述抛光步骤,得到双面平整的薄板式窑具,表面粗糙度ra=0.1-0.2。

[0028]

通过采用上述方案,采用流延成型法,成型方式简单高效,可制备大面积薄板窑具,厚度在0.5-2mm内调整,不同于传统的干压成型法只能制备小尺寸且厚度大于5mm的窑具。间接减少了原料用量。尤其是s4抛光步骤的设计,薄板式窑具的表面平整度高,有助于提高电解质膜片的表面平整度。

[0029]

综上所述,本发明具有以下有益效果:1.原料来源广泛,成本低廉,氧化铝陶瓷粉可直接从氧化铝陶瓷厂家购得,电熔刚玉粉、高纯硅微粉、电熔莫来石等都是普通的耐火陶瓷原料;2.成型方式简单高效,此流延成型法可制备大面积薄板窑具,厚度在0.5-2mm内调整,不同于传统的干压成型法只能制备小尺寸且厚度大于5mm的窑具。间接减少了原料用量;3.窑具制品气孔率稳定在14-18%,孔径稳定在25-35μm,大小适中,便于氧化物固体电解质坯体的彻底脱脂,利于其致密度的提高;4.薄板窑具制品表面平整,易于氧化物固体电解质生坯和素坯膜片的铺展,使其在热处理过程中在平面方向尽可能平整,表面平滑。

附图说明

[0030]

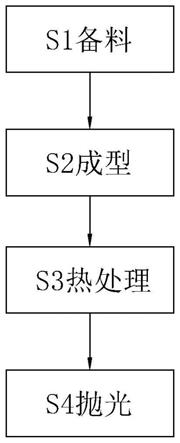

图1是实施例一至五的流程示意图。

具体实施方式

[0031]

以下结合附图对本发明作进一步详细说明。

[0032]

实施例一:一种氧化物固体电解质膜片制备用窑具材料,包括如下质量比的组分:粉体 58%,粉体包括85wt%的主料和15wt%的辅料,主料为96%氧化铝陶瓷粉,辅料包括质量比为26:46:28的电熔刚玉粉、高纯硅微粉、电熔莫来石,主料粒径为40μm,辅料粒径为20μm;溶剂 20%,溶剂包括质量比为5:3:2的无水乙醇、异丙醇和乙酸丁酯;造孔剂 11%,造孔剂为ps微球,其粒径为30μm;分散剂 0.95%,分散剂为三油酸甘油酯;粘结剂 6%,粘结剂为聚乙烯醇缩丁醛;增塑剂 4%,增塑剂为邻苯二甲酸丁苄酯;消泡剂 0.05%,消泡剂为正丁醇。

[0033]

一种薄板式窑具的制备工艺,如图1所示,包括如下步骤:s1备料:按上述配方,先将主料和辅料按比例混匀,再加入溶剂和分散剂,放入球磨罐中,在行星球磨机工位上进行一次球磨,接着加入粘结剂和增塑剂,球磨混匀,然后加入消泡剂,真空脱泡,得到流延浆料;s2成型:将上述流延浆料加入流延机的料槽内,经流延机烘道得到生坯,流延速度为0.3m/min,干燥带温度为55℃,控制流延厚度为800μm,生坯经裁切后得到80*80mm矩形坯体;s3热处理:上述矩形坯体一次热处理在脱脂炉中进行,脱脂最高温度900℃,升温速率为0.5℃/min,二次热处理在箱式炉中进行,最高温度1350℃,升温速率为2℃/min,得到烧结薄片,其厚度为720μm;s4抛光:将上述烧结薄片用天然树脂溶液粘贴在吸附盘上,整体放于研磨盘面上,压重研磨直至表面光洁,再将吸附盘取出放入温水中浸泡,待胶黏物质粘结力失效后揭掉烧结薄片,接着将烧结薄片换面粘贴在吸附盘上,继续研磨至烧结薄片厚度为600μm,最后将研磨盘换成羊毛抛光盘,重复上述抛光步骤,得到双面平整的薄板式窑具,表面粗糙度ra=0.2。

[0034]

实施例二:一种氧化物固体电解质膜片制备用窑具材料,包括如下质量比的组分:粉体 55%,粉体包括80wt%的主料和20wt%的辅料,主料为氧化铝陶瓷粉,辅料包括质量比为30:40:30的电熔刚玉粉、高纯硅微粉、电熔莫来石,主料粒径为30μm,辅料粒径为10μm;溶剂 15%,溶剂包括质量比为5:3:2的无水乙醇、异丙醇和乙酸丁酯;造孔剂 15%,造孔剂为炭黑,其粒径为20μm;分散剂 1.5%,分散剂为松油醇;粘结剂 8%,粘结剂为丙烯酸树脂;增塑剂 5.42%,增塑剂为聚乙二醇;消泡剂 0.08%,消泡剂为油酸。

[0035]

一种薄板式窑具的制备工艺,如图1所示,包括如下步骤:

s1备料:按上述配方,先将主料和辅料按比例混匀,再加入溶剂和分散剂,放入球磨罐中,在行星球磨机工位上进行一次球磨,接着加入粘结剂和增塑剂,球磨混匀,然后加入消泡剂,真空脱泡,得到流延浆料;s2成型:将上述流延浆料加入流延机的料槽内,经流延机烘道得到生坯,流延速度为0.2m/min,干燥带温度为30℃,控制流延厚度为600μm,生坯经裁切后得到矩形坯体;s3热处理:上述矩形坯体一次热处理在脱脂炉中进行,脱脂最高温度900℃,升温速率为0.5℃/min,二次热处理在箱式炉中进行,最高温度850℃,升温速率为2℃/min,得到烧结薄片,其厚度为500μm;s4抛光:将上述烧结薄片用天然树脂溶液粘贴在吸附盘上,整体放于研磨盘面上,压重研磨直至表面光洁,再将吸附盘取出放入温水中浸泡,待胶黏物质粘结力失效后揭掉烧结薄片,接着将烧结薄片换面粘贴在吸附盘上,继续研磨至烧结薄片厚度为400μm,最后将研磨盘换成羊毛抛光盘,重复上述抛光步骤,得到双面平整的薄板式窑具,表面粗糙度ra=0.1。

[0036]

实施例三:一种氧化物固体电解质膜片制备用窑具材料,包括如下质量比的组分:粉体 65%,粉体包括90wt%的主料和10wt%的辅料,主料为氧化铝陶瓷粉,辅料包括质量比为20:50:30的电熔刚玉粉、高纯硅微粉、电熔莫来石,主料粒径为50μm,辅料粒径为15μm;溶剂 18.16%,溶剂包括质量比为5:3:2的无水乙醇、异丙醇和乙酸丁酯;造孔剂 10%,造孔剂为核桃壳粉,其粒径为20μm;分散剂 0.8%,分散剂为三乙醇胺;粘结剂 4%,粘结剂为环氧树脂;增塑剂 2%,增塑剂为邻苯二甲酸二辛酯;消泡剂 0.04%,消泡剂为正丁醇。

[0037]

一种薄板式窑具的制备工艺,如图1所示,包括如下步骤:s1备料:按上述配方,先将主料和辅料按比例混匀,再加入溶剂和分散剂,放入球磨罐中,在行星球磨机工位上进行一次球磨,接着加入粘结剂和增塑剂,球磨混匀,然后加入消泡剂,真空脱泡,得到流延浆料;s2成型:将上述流延浆料加入流延机的料槽内,经流延机烘道得到生坯,流延速度为0.5m/min,干燥带温度为60℃,控制流延厚度为1000μm,生坯经裁切后得到矩形坯体;s3热处理:上述矩形坯体一次热处理在脱脂炉中进行,脱脂最高温度900℃,升温速率为0.5℃/min,二次热处理在箱式炉中进行,最高温度1400℃,升温速率为2℃/min,得到烧结薄片,其厚度为900μm;s4抛光:将上述烧结薄片用天然树脂溶液粘贴在吸附盘上,整体放于研磨盘面上,压重研磨直至表面光洁,再将吸附盘取出放入温水中浸泡,待胶黏物质粘结力失效后揭掉烧结薄片,接着将烧结薄片换面粘贴在吸附盘上,继续研磨至烧结薄片厚度为500μm,最后将研磨盘换成羊毛抛光盘,重复上述抛光步骤,得到双面平整的薄板式窑具,表面粗糙度ra=0.15。

[0038]

实施例四:一种氧化物固体电解质膜片制备用窑具材料,包括如下质量比的组分:

粉体 55%,粉体包括85wt%的主料和15wt%的辅料,主料为氧化铝陶瓷粉,辅料包括质量比为30:50:20的电熔刚玉粉、高纯硅微粉、电熔莫来石,主料粒径为40μm,辅料粒径为15μm;溶剂 25%,溶剂包括质量比为5:3:2的无水乙醇、异丙醇和乙酸丁酯;造孔剂 10%,造孔剂为pmma微球,其粒径为25μm;分散剂 0.95%,分散剂为曲拉通x-100;粘结剂 4%,粘结剂包括等质量比的聚乙烯醇缩丁醛和丙烯酸树脂;增塑剂 5%,增塑剂包括等质量比的邻苯二甲酸丁苄酯和聚乙二醇;消泡剂 0.05%,消泡剂为正丁醇。

[0039]

一种薄板式窑具的制备工艺,如图1所示,包括如下步骤:s1备料:按上述配方,先将主料和辅料按比例混匀,再加入溶剂和分散剂,放入球磨罐中,在行星球磨机工位上进行一次球磨,接着加入粘结剂和增塑剂,球磨混匀,然后加入消泡剂,真空脱泡,得到流延浆料;s2成型:将上述流延浆料加入流延机的料槽内,经流延机烘道得到生坯,流延速度为0.4m/min,干燥带温度为40℃,控制流延厚度为800μm,生坯经裁切后得到矩形坯体;s3热处理:上述矩形坯体一次热处理在脱脂炉中进行,脱脂最高温度900℃,升温速率为0.5℃/min,二次热处理在箱式炉中进行,最高温度1200℃,升温速率为2℃/min,得到烧结薄片,其厚度为700μm;s4抛光:将上述烧结薄片用天然树脂溶液粘贴在吸附盘上,整体放于研磨盘面上,压重研磨直至表面光洁,再将吸附盘取出放入温水中浸泡,待胶黏物质粘结力失效后揭掉烧结薄片,接着将烧结薄片换面粘贴在吸附盘上,继续研磨至烧结薄片厚度为500μm,最后将研磨盘换成羊毛抛光盘,重复上述抛光步骤,得到双面平整的薄板式窑具,表面粗糙度ra=0.2。

[0040]

实施例五:一种氧化物固体电解质膜片制备用窑具材料,包括如下质量比的组分:粉体 55%,粉体包括85wt%的主料和15wt%的辅料,主料为氧化铝陶瓷粉,辅料包括质量比为25:45:30的电熔刚玉粉、高纯硅微粉、电熔莫来石,主料粒径为40μm,辅料粒径为15μm;溶剂 15%,溶剂包括质量比为5:3:2的无水乙醇、异丙醇和乙酸丁酯;造孔剂 12%,造孔剂为竹粉,其粒径为25μm;分散剂 0.95%,分散剂为三油酸甘油酯;粘结剂 5%,粘结剂包括等质量比的丙烯酸树脂和环氧树脂;增塑剂 12%,增塑剂包括等质量比的聚乙二醇和邻苯二甲酸二辛酯;消泡剂 0.05%,消泡剂为油酸。

[0041]

竹粉的制备过程如下:第一步,先将毛竹竿锯切成小段,再加热至210℃,持续25min,接着研磨粉碎至粒径为25μm,得到待用粉末;第二步,将上述待用粉末浸入10wt%硝酸溶液中,加热至55℃,持续6min,过滤、水洗、烘干,得到预改性粉末;第三步,将70份1,2-丁二醇、30份水、0.3份醋酸混合,再加入40份上述预改性粉末,升温至195℃,持续搅拌1h,过滤、水洗、烘干、研磨、过筛,得到粒径为25μm的竹粉。

[0042]

一种薄板式窑具的制备工艺,如图1所示,包括如下步骤:s1备料:按上述配方,先将主料和辅料按比例混匀,再加入溶剂和分散剂,放入球磨罐中,在行星球磨机工位上进行一次球磨,接着加入粘结剂和增塑剂,球磨混匀,然后加入消泡剂,真空脱泡,得到流延浆料;s2成型:将上述流延浆料加入流延机的料槽内,经流延机烘道得到生坯,流延速度为0.3m/min,干燥带温度为50℃,控制流延厚度为900μm,生坯经裁切后得到矩形坯体;s3热处理:上述矩形坯体一次热处理在脱脂炉中进行,脱脂最高温度900℃,升温速率为0.5℃/min,二次热处理在箱式炉中进行,最高温度1000℃,升温速率为2℃/min,得到烧结薄片,其厚度为600μm;s4抛光:将上述烧结薄片用天然树脂溶液粘贴在吸附盘上,整体放于研磨盘面上,压重研磨直至表面光洁,再将吸附盘取出放入温水中浸泡,待胶黏物质粘结力失效后揭掉烧结薄片,接着将烧结薄片换面粘贴在吸附盘上,继续研磨至烧结薄片厚度为500μm,最后将研磨盘换成羊毛抛光盘,重复上述抛光步骤,得到双面平整的薄板式窑具,表面粗糙度ra=0.1。

[0043]

实施例六:与实施例五的区别在于,竹粉的制备过程如下:先将毛竹竿锯切成小段,接着研磨粉碎至粒径为25μm,再加热至110℃,持续25min,得到竹粉。

[0044]

对比例一:薄板式窑具为市售堇青石承烧板。

[0045]

对比例二:薄板式窑具为市售莫来石承烧板。

[0046]

性能测试:对实施例一至六的薄板式窑具进行气孔率和体积密度测试,结果如下:实施例一至五的薄板式窑具气孔率在14-18%内,体积密度为3.4-3.8g/cm

3

;实施例六的薄板式窑具气孔率为8.6%。

[0047]

采用同样的制备方法制备多个固体电解质膜片,区别在于薄板式窑具分别选用实施例一至六以及对比例一、二。对上述各个固体电解质膜片进行电导率测试和平整度感官测试,所得结果如下:1、实施例一至五薄板式窑具所制得的固体电解质膜片的室温离子电导率均高于对比例一;2、实施例一至五的薄板式窑具所制得的固体电解质膜片的表面平整、光滑;而实施例六的薄板式窑具气孔率低、对比例二的薄板式窑具表面粗糙,实施例六和对比例二的薄板式窑具所制得的固体电解质膜片的表面存在凹凸不平的现象。

[0048]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让