高含硫危险废物处理中的硫回收装置的制作方法

2021-01-30 19:01:22|

2021-01-30 19:01:22| 440|

440| 起点商标网

起点商标网

[0001]

本实用新型涉及处理高含硫危险废物的设备,具体涉及高含硫危险废物处理中的硫回收装置。

背景技术:

[0002]

高含硫危险废物是硫含量>5%的危险废物,由于高含硫危险废物中的物质组成比较复杂,一般含存在重金属和有机物,其处理比较复杂。在现有技术中,一般通过将高含硫危险废物在等离子体气化熔融炉中进行处理,处置后直接将等离子体气化炉出口的合成气在二燃室中燃烬,燃烬产生的烟气经余热锅炉换热后烟气温度下降至500℃左右后进入急冷半干脱酸塔,烟气在此过程中烟气与碱液接触完成急冷(烟气温度由500℃下降至200℃)和脱酸,生成固态的硫酸盐(caso

4

、na

2

so

4

等)和/或亚硫酸盐(caso

3

、na

2

so

3

等),然后烟气分别进入干式脱酸塔和带有活性炭喷射装置的布袋除尘器在此过程中完成脱酸除尘与吸附(重金属与二噁英),烟气最后进入湿式洗涤塔进一步完成脱酸后经复杂的烟气加热装置由烟囱排放。

[0003]

上述工艺中的硫最终产生低附加值的硫酸盐(caso

4

、na

2

so

4

等)和/或亚硫酸盐(caso

3

、na

2

so

3

等),这些盐要么以固态二次飞灰的形式存在,要么进入到水中,无形中增加了二次污染的风险,无法对物料中高含量的硫进行有效的回收利用。

[0004]

同时,现有技术中还存在如下问题。

[0005]

第一、等离子炉出口的合成气直接在二燃室中燃烬。在燃烬过程中由于使用空气,不可避免地会在此过程中生成热力学no

x

,增加后续的脱硝负担。

[0006]

第二、在后续的烟气净化过程中,现有技术采用急冷半干工艺,过程中使用碱液对烟气进行降温使得烟气温度在1s内由500℃降低到200℃以下,该过程对于控制要求极高,既要将烟气温度急速降低,又不能因为喷入过量水分造成“湿壁”引起塔体腐蚀,而且在急冷过程中所使用的小颗粒的雾化碱液由高品质的雾化喷头在高压下产生,雾化喷头在使用过程中不可避免地因机械摩擦或结垢造成堵塞,因此需要频繁维护和更换。

[0007]

第三,在此工艺路线中急冷半干和干法所采用的碱会以颗粒物的形式进入布袋除尘器,并且需要喷入活性炭吸附重金属,人为地增加烟气中的颗粒物浓度增加了布袋除尘器的处置负荷。

技术实现要素:

[0008]

本实用新型的主要目的在于实现高含硫危险废物的单质硫回收。

[0009]

为了实现上述目的,本实用新型提供一种高含硫危险废物处理中的硫回收装置,包括:

[0010]

等离子体气化熔融炉,用于气化熔融高含硫危险废物,

[0011]

一级或多级湿式脱酸塔,与等离子体气化熔融炉连通,对等离子体气化熔融炉排出的合成气进行湿式急冷脱酸,

[0012]

再生单元,与湿式急冷脱酸塔的塔底连通,湿式急冷脱酸塔的脱酸液在再生单元内进行单质硫的再生。

[0013]

优选地,包括破碎机,破碎机的破碎出口与等离子体气化熔融炉的进口之间设置进料机,进料机用于输送破碎机破碎的高含硫危险废物至等离子体气化熔融炉中。

[0014]

优选地,等离子体气化熔融炉与湿式脱酸塔之间还设置有余热锅炉,等离子体气化熔融炉、余热锅炉和湿式急冷脱酸塔依次连通。

[0015]

优选地,湿式脱酸塔和再生单元之间还设置有第一固液分离设备,用于去除脱酸液中的沉淀,湿式脱酸塔的塔底与第一固液分离装置通过管道连通,第一固液分离装置的液相出口与再生槽通过管道连通。

[0016]

优选地,第一固液分离设备采用压滤机,湿式脱酸塔的塔底与压滤机进口连通,压滤机的液相出口与再生单元连通。

[0017]

优选地,采用两级湿式脱酸塔,包括文丘里湿式急冷脱酸塔和洗涤塔,等离子体气化熔融炉与文丘里湿式急冷脱酸塔的进口连通,文丘里湿式急冷脱酸塔的气相出口与洗涤塔的进口连通,文丘里湿式急冷脱酸塔和洗涤塔的塔底与再生单元连通。

[0018]

优选地,包括尾气处理单元,与所述的一级或多级湿式脱酸塔连通,对湿式脱酸塔排出的合成气进行处理。

[0019]

优选地,所述的尾气处理单元包括湿式除尘器、火炬和储罐,所述的湿式脱酸塔与湿式除尘器连通,用于对湿式脱酸塔排出的合成气进行除尘,除尘设备可切换地与火炬或储罐中的一个进行连通。

[0020]

优选地,所述的湿式除尘器通过可切换管道与火炬和储罐可切换的连通,可切换管道上设置有切换阀,除尘设备通过切换阀的切换与火炬或储罐中的一个连通。

[0021]

优选的,尾气处理单元还包括干燥塔,所述的可切换通道、干燥塔和储罐依次连通。

[0022]

优选地,可切换管道与除尘设备连通的一侧上设置有氧含量分析机构。

[0023]

优选地,所述的再生单元包括再生槽,湿式脱酸塔的塔底与再生槽连通,再生槽底部设置有空气进口,再生槽的上部设置有泡沫槽,泡沫槽用于收集含单质硫的泡沫。

[0024]

优选地,所述的再生单元还包括富液槽,湿式脱酸塔的塔底与富液槽连通,富液槽与再生槽连通,湿式脱酸塔的脱酸液由富液槽收集后进入再生槽。

[0025]

优选地,所述的再生槽与湿式脱酸塔连通,将再生槽中的贫液回流至湿式脱酸塔中。

[0026]

优选地,还包括提纯单元,与所述的再生单元连通,用于提纯再生的单质硫。

[0027]

优选地,所述的提纯单元包括的第二固液分离设备和熔硫釜,再生单元与第二固液分离设备的进口连通,第二固液分离设备的固相出口与熔硫釜连通,再生的单质硫与脱酸液通过离心机分离并进入熔硫釜进行熔硫。

[0028]

优选地,所述的第二固液分离设备采用离心机。

[0029]

本实用新型的高含硫危险废物处理中的硫回收装置能够将危险废物中硫最终以单质硫的形式得到收集,同时能够有效的减少二噁英以及no

x

的产生,为高含硫危险废物处理提供了一种截然不同的技术路线。同时,在一些优化实施例中,后续合成气处理过程不会对设备造成较多的负担,危险废物中的各种资源和能源得到妥善的安排和利用,具有设备

易维护,工艺更环保的优点。

附图说明

[0030]

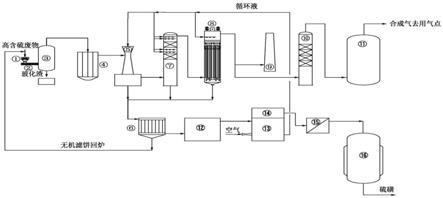

图1为实施例中高含硫危险废物处理中的硫回收的工艺流程图。

[0031]

图中:1.破碎机,2.进料机,3.等离子体气化熔融炉,4.余热锅炉,5.文丘里湿式急冷脱酸塔,6.压滤机,7.洗涤塔,8.湿式除尘器,9.火炬,10.干燥塔,11.储罐,12.富液槽,13.再生槽,14.泡沫槽,15.离心机,16.熔硫釜。

具体实施方式

[0032]

本实施例的硫回收装置能够将高含硫危险废物中的硫以单体硫的形式进行回收。

[0033]

本实用新型中的“单元”是指化工单元设备,是实现完整工艺流程中的一个或几个工艺步骤的设备及其连接方式的集合。

[0034]

本实用新型中的各设备之间的连通均可通过管道连接实现,在管道上可以增加诸如泵、压缩机等压力输送机械进行辅助,管道上可以根据需要设置仪表以及阀门。

[0035]

该硫回收装置中主要包括了:

[0036]

等离子体气化熔融炉3,用于气化熔融高含硫危险废物,

[0037]

一级或多级湿式脱酸塔,与等离子体气化熔融炉连通,对等离子体气化熔融炉排出的合成气进行湿式急冷脱酸,

[0038]

再生单元,与湿式急冷脱酸塔的塔底连通,湿式急冷脱酸塔的脱酸液在再生单元内进行单质硫的再生。

[0039]

高含硫危险废物经过等离子体气化熔融反应生成含有h

2

s的合成气,将合成气进行湿式急冷脱酸,合成气在湿式脱酸塔中由碱液脱酸生成溶解有硫氢化盐的脱酸液,脱酸液中的硫氢化盐通过载氧催化剂在再生单元中催化氧化生成单质硫。相对于现有的等离子体气化熔融工艺以及硫回收工艺而言,本实施例的装置中取消了二燃室,危险废物中的硫不再经过二燃室的燃烬生成so

2

和/或so

3

,而是以h

2

s的形式进入到后续的步骤,在这个过程中,不但h

2

s更容易通过催化氧化获得单质硫,同时该工艺还有利于固定高含硫危险废物中的挥发性重金属,使得回收挥发性重金属成为可能。除此以外,取消二燃室及其燃烬步骤还有效降低了热力型nox和二噁英的产生,从而避免了传统流程中需要增加脱硝环节的问题,以及还具有运行维护成本低、投资成本低等各种优点。

[0040]

还设置有破碎机1,破碎机的破碎出口与等离子体气化熔融炉的进口之间设置进料机2,进料机2用于输送破碎机1破碎的高含硫危险废物至等离子体气化熔融炉中。

[0041]

等离子体气化熔融炉3与湿式脱酸塔之间还设置有余热锅炉4,等离子体气化熔融炉3、余热锅炉4和湿式急冷脱酸塔依次连通。

[0042]

本实施例中采用两级湿式脱酸塔,包括文丘里湿式急冷脱酸塔5和洗涤塔7。文丘里湿式急冷脱酸塔一般由收缩管、喉管、扩散管组成。急冷脱酸用的碱液在喉管处较高的气速和剪切力的作用下雾化成细小的液滴,与合成气充分接触实现除尘和脱酸。洗涤塔中具有两层填料,在两层填料的上方布置有喷淋管,洗涤塔的进口位于填料的下方,碱液由喷淋管中喷出与合成气充分接触,实现脱酸和除尘。等离子体气化熔融炉的气相出口通过管道与余热锅炉的进口连接,余热锅炉的出口与文丘里湿式急冷脱酸塔的进口连通,文丘里湿

式急冷脱酸塔气相出口与洗涤塔的进口连通。文丘里湿式急冷脱酸塔和洗涤塔的塔底与压滤机的压滤进口连通,压滤机的液相出口与再生单元连通。

[0043]

再生单元包括再生槽13和富液槽12,压滤机的液相出口与富液槽12连通,富液槽12与再生槽13连通,湿式脱酸塔的脱酸液由富液槽12富集后进入再生槽,再生槽底部设置有空气进口,由空气进口进入的空气一方面为催化氧化提供足够的氧气,一方面可以用于气浮生成的单质硫在液面上形成含硫泡沫,再生槽13的上部设置有泡沫槽14,泡沫槽14用于收集含单质硫的泡沫,再生槽13与湿式脱酸塔连通,将再生槽13中的贫液回流至各级湿式脱酸塔中对的合成气进行脱酸。具体的连通方式如图1所示,再生槽13的底部通过管道分别与文丘里湿式急冷脱酸塔5的收缩管连通,以及与洗涤塔7中布置的喷淋管连通。

[0044]

还包括提纯单元,用于提纯再生的单质硫,提纯单元包括的第二固液分离设备和熔硫釜,第二固液分离设备可以采用离心机,泡沫槽与离心机的进口连通,将含硫泡沫送至离心机中离心分离出单质硫,离心机的固相出口与熔硫釜连通,再生的单质硫与脱酸液通过离心机分离并进入熔硫釜进行熔硫。

[0045]

还包括尾气处理单元,尾气处理单元包括湿式除尘器8、火炬9、干燥塔10和储罐11,洗涤塔7顶部的气相出口与湿式除尘器8连通,湿式除尘器通过可切换管道与火炬和干燥塔可切换的连通,可切换管道上设置有切换阀,除尘设备通过切换阀的切换与火炬或干燥塔中的其中一个连通,干燥塔和储罐通过管道连通。

[0046]

在进行单质硫回收时,高含硫危险废物加入破碎机1中破碎至粒径小于80mm,破碎能够减小高含硫危险废物的颗粒粒径,更小的颗粒能够进行更加充分的反应,从而帮助有更多的硫被转化为h

2

s,包括在后续流程中产生的过滤后留下的固体也能够输送至破碎机中一同进行破碎,经过破碎的高含硫危险废物可以通过进料机2输送至等离子体气化熔融反应炉3中。

[0047]

经过破碎的高含硫危险废物由进料机2加入到等离子体气化熔融炉3中进行气化熔融,等离子体气化熔融炉3内的热能由等离子体炬产生,等离子炬的介质气包括空气、氮气、h

2

、天然气等,等离子体气化熔融炉3内的温度范围在1150-1600℃之间,熔融后,生成玻化渣和含有h

2

s和重金属化合物的合成气,同时控制炉内氧含量≤1%,合成气在炉内停留时间超过3s,合成气由炉顶出料,玻化渣由炉底排出。

[0048]

由于等离子体气化熔融炉3出口的合成气富含大量的热能,可以在湿式急冷脱酸前对其温度在200-1150℃之间的热量进行吸收利用,将合成气输送至余热锅炉4对于部分显热进行吸收。

[0049]

合成气经过余热锅炉4换热后输送至文丘里湿式急冷脱酸塔5内与碱液进行湿式急冷脱酸,稀碱液与合成气在湿式急冷脱酸塔内进行急冷脱酸,同时对合成气中的h

2

s以及其他酸性物质(诸如hcl)和颗粒物进行脱除,急冷的过程将合成气温度由200℃快速降至40℃以下,并且脱酸液的温度也保持在40℃以下,碱液与合成气的液气比为1-10l/m

3

。采用的碱液诸如na

2

co

3

或k

2

co

3

,碱液与h

2

s反应,生成可溶的硫氢化盐,如nahs、khs以及沉淀物。以采用na

2

co

3

为例,反应式如下:

[0050]

na

2

co

3

+h

2

s

→

nahs+nahco

3

[0051]

合成气中易挥发性的重金属被大量稀碱液洗涤后在脱酸液中以重金属硫化物形式沉淀下来,有利于重金属经富集压滤后回收利用,通过调节脱酸液的ph值在8-13之间使

得所述的重金属容易在塔底形成沉淀,nahs则溶解于脱酸液中。塔底的重金属沉淀和溶解有硫氢化盐的溶液可在后续的步骤中得到固液分离。

[0052]

文丘里湿式急冷脱酸塔中剩余的合成气进入洗涤塔7中进行碱洗,碱洗的碱液与合成气的液气比为0.5-8l/m

3

,碱洗中合成气的温度保持在40℃以下,并且洗涤塔的脱酸液温度也保持在40℃以下,碱洗采用的碱液也可以是na

2

co

3

或k

2

co

3

,碱液与h

2

s反应,生成可溶的硫氢化盐,如nahs、khs,同时合成气中的重金属化合物沉淀、颗粒物被进一步洗涤下来。通过调节洗涤塔7脱酸液的ph值在8-13之间,让其以沉淀的形式在塔底富集,在塔底的重金属沉淀和溶解有硫氢化盐的溶液可在后续的步骤中得到固液分离。

[0053]

经过碱洗后剩余的合成气由洗涤塔7顶部送至湿式除尘器8经脱除液除尘,合成气中粒径低至0.5um的微细颗粒物(水滴、气溶胶等)被进一步脱除,含尘的脱除液可从底部的出口排出后进入压滤机6中一同进行压滤。脱除液可以采用诸如na

2

co

3

或k

2

co

3

。使用湿式除尘器8代替布袋除尘器可以避免二次飞灰的产生同时也避免了布袋的更换与处置而造成的二次污染。

[0054]

对于湿式除尘器8顶部出口位置的气体进行在线氧含量分析分析,以判断出口的气体是否有爆燃风险,在本实施例中,当氧体积含量≥2%被认为具有爆燃风险,通过切换管线将湿式除尘器8出口的气体排放至火炬9进行燃烧,当气体氧体积含量<2%则被认为不具有爆燃风险,将湿式除尘器8出口的气体送入干燥塔10脱除气体中的水分增加合成气的品质,经过加压至10kpa后输送至储罐11。合成气由储罐11进入合成气去用气点。

[0055]

对上述过程中湿式脱酸生成的重金属沉淀和溶解有硫氢化盐的溶液、碱洗生成的重金属沉淀和溶解有硫氢化盐的溶液、经过除尘的含尘脱除液一同经压滤机6压滤,含有h

2

s的溶液被滤出进入之后的反应步骤,而重金属沉淀和颗粒物被压成滤饼。滤饼可再次送至破碎机1中破碎后输送至等离子体气化熔融炉进行气化熔融。

[0056]

压滤后得到的滤液可先送至富液槽12中停留10~30分钟后再进入再生槽13进行硫的再生反应,在再生槽13内由空气进口泵入空气,再生槽13内滤液中的硫氢化物通过载氧催化剂的催化氧化生成单质硫,反应式如下:

[0057]

nahs+0.5o

2

→

naoh+s

[0058]

同时,生成的naoh与溶液中的nahco

3

反应,再生可用于急冷脱酸和碱洗的na

2

co

3

。

[0059]

naoh+nahco

3

→

na

2

co

3

+h

2

o

[0060]

同时,再生槽13内泵入的空气具有鼓泡的作用,单质硫由于鼓泡气浮至液体上部形成含硫泡沫,这些含硫泡沫由设置于再生槽13顶部的泡沫槽14收集后进入离心机15中进行离心分离,分离后单质硫进入熔硫釜16熔融后收集产品硫磺。再生槽13中再生反应后的再生的贫液(主要包含再生的na

2

co

3

)则作为循环液回到湿式急冷脱酸塔5和洗涤塔7用作洗涤、脱酸,以及回到湿式除尘器8用作脱除液。

[0061]

本实用新型中的实施例仅用于对本实用新型进行说明,并不构成对权利要求范围的限制,本领域内技术人员可以想到的其他实质上等同的替代,均在本实用新型保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让