一种变压吸附气体分离提纯氢气系统的制作方法

2021-01-30 19:01:28|

2021-01-30 19:01:28| 361|

361| 起点商标网

起点商标网

[0001]

本实用新型属于变压吸附气体分离技术领域,具体涉及一种变压吸附气体分离提纯氢气系统。

背景技术:

[0002]

变压吸附(简称psa)气体分离技术是利用吸附剂对不同气体的吸附容量的差异,以及吸附容量随压力的升高而增加,随压力的降低而减小的特性,在高压下吸附,在低压下解吸,从而实现气体物理分离的气体分离技术。变压吸附气体分离可以实现高纯度和高效率,因此广泛应用于石化、冶金、能源、环保、医疗等领域。

[0003]

变压吸附气体分离可以从混合气体中分离提纯氢气、氧气、氮气、甲烷、一氧化碳、二氧化碳等各种工业气体,其中应用最广泛的是变压吸附提纯氢气技术。

[0004]

利用变压吸附方法可以从变换气、重整气、甲醇裂解气、甲醇弛放气、炼厂尾气、合成氨尾气等氢气含量大于40%以上的氢气中脱除co

2

、co、ch

4

、 c

n

h

m

、n

2

、h

2

o等杂质,获得纯度大于等于99.9%的氢气,满足各类用氢需求。

[0005]

变压吸附提氢技术在应用的过程中其工艺流程也不断优化,早期的专利如 us3430418和us3456816公开了4塔变压吸附工艺过程,随着变压吸附规模的不断提升,压力的不断提高发展了多塔变压吸附工艺技术,如专利cn1298410c 公开了带两个顺放罐的变压吸附工艺公开了一种10塔的工艺流程,专利cn103534002 b公开了一种12塔以上的工艺流程。

[0006]

然而变压吸附提氢技术不仅应用于大型工业领域,也应用于中小规模领域,因此需要开发投资省、效率更高的变压吸附工艺流程。节约投资而且可靠性高的途径就是减少吸附塔的数量和程控阀门的数量,专利cn1984705b公开了一种连续送进三床变压吸附系统,该系统包含3个吸附塔、17台程控阀和5台调节阀,实现如下表所示12步工艺循环。

[0007][0008]

其中ad:吸附和产品生产,ed1:第一均衡下降,ppg:提供净化气体, ed2:第二均衡下降,bd:泄料;pg:接受净化气,eu1:第一均衡上升,eu2:第二均衡上升,pp:从产品集合管接收产品气体用于产品加压,以及fd:进料加压。

[0009]

由12步的循环表可以看出,该工艺有3个吸附进料步骤和1个进料加压步骤,即每个分周期有4个进料步骤,可以实现连续送进料的目的,但是,该工艺只有在3个吸附步骤有产品氢气产出,在进料加压和第二均衡升共同进行的步骤内吸附塔内的压力没有达到吸附

压力,没有产品气输出,即该流程有1/4的步骤没有产品气输出。另外,cn1984705b的三塔流程12步循环总的循环时间为480s,即分周期时间160s,分周期时间长,其吸附分离效率还不理想。

[0010]

因此,设计一种新的三塔变压吸附气体分离提纯系统,提升系统变压吸附气体分离效率,并减小系统装置的体积,成为所属技术领域技术人员亟待解决的技术问题。

技术实现要素:

[0011]

本实用新型要解决的技术问题是:提供一种变压吸附气体分离提纯氢气系统,解决现有技术变压吸附气体分离效率低、以及吸附塔体积大的技术问题。

[0012]

为实现上述目的,本实用新型采用的技术方案如下:

[0013]

一种变压吸附气体分离提纯氢气系统,包括第一吸附塔、第二吸附塔、第三吸附塔、中间罐、原料气输送管、均压管线、冲洗管线、解吸气管、以及产品气外输管,所述原料气输送管分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔管道连接,所述解吸气管分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔管道连接,所述产品气外输管分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔管道连接,所述中间罐通过所述均压管线分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔连接,所述中间罐通过所述冲洗管线分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔连接。

[0014]

进一步地,所述原料气输送管与所述第一吸附塔连接的管道上设有程控阀 1a;优选地,所述原料气输送管与所述第二吸附塔连接的管道上设有程控阀1b;更优选地,所述原料气输送管与所述第三吸附塔连接的管道上设有程控阀1c。

[0015]

进一步地,所述解吸气管与所述第一吸附塔连接的管道上设有程控阀3a;优选地,所述解吸气管与所述第二吸附塔连接的管道上设有程控阀3b;更优选地,所述解吸气管与所述第三吸附塔连接的管道上设有程控阀3c。

[0016]

进一步地,所述产品气外输管与所述第一吸附塔连接的管道上设有程控阀 2a;优选地,所述产品气外输管与所述第二吸附塔连接的管道上设有程控阀2b;更优选地,所述产品气外输管与所述第三吸附塔连接的管道上设有程控阀2c。

[0017]

进一步地,所述均压管线的一端与所述中间罐连通,另一端通过管道分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔连通。

[0018]

进一步地,所述均压管线与所述第一吸附塔连接的管道上设有程控阀4a;优选地,所述均压管线与所述第二吸附塔连接的管道上设有程控阀4b;更优选地,所述均压管线与所述第三吸附塔连接的管道上设有程控阀4c。

[0019]

进一步地,所述冲洗管线的一端与所述中间罐连通,另一端通过管道分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔连通。

[0020]

进一步地,所述冲洗管线与所述第一吸附塔连接的管道上设有程控阀5a;优选地,所述冲洗管线与所述第二吸附塔连接的管道上设有程控阀5b;更优选地,所述冲洗管线与所述第三吸附塔连接的管道上设有程控阀5c。

[0021]

进一步地,所述产品气外输管上设有调节阀pv-1;优选地,所述冲洗管线上设有调节阀pv-3;更优选地,所述解吸气管上设有调节阀pv-4;进一步优选地,所述均压管线上设有程控阀4d。

[0022]

进一步地,所述产品气外输管和所述均压管线之间连接有终升管线,优选地,所述终升管线上设有调节阀pv-2。

[0023]

与现有技术相比,本实用新型具有以下有益效果:

[0024]

本实用新型结构简单、设计科学合理,使用方便,包括3个吸附塔、1个中间罐、16台程控阀、4台调节阀、以及相应的进料管、产品输送管、均压管线、冲洗管线和解吸管,将氢气含量大于40%、压力为0.8~3.0mpag的混合原料气提纯至99.9%以上氢气,吸附剂床采用复合吸附床,典型的三层复合吸附床,吸附床内从下至上分别为活性氧化铝、活性炭、以及分子筛。采用3塔12循环步序流程,16台程控阀和4台调节阀,实现2步均压,每个吸附塔经过12个步骤完成从吸附、均压降压、逆向放压、冲洗、均压升压到产品气升压的循环,任何一个时刻均有一个吸附塔处于进料吸附并生产氢气过程,使得原料气进料和产品气生产连续进行,并且12步循环工艺的分周期时间由传统的160s减少到 132s,循环总时间由目前的480s减少到396s,从而提升系统分离提纯效率,缩小吸附塔体积。

附图说明

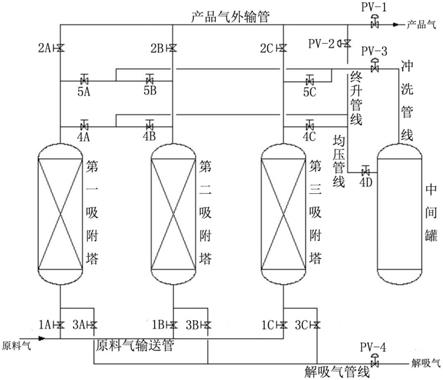

[0025]

图1为本实用新型变压吸附气体分离提纯氢气系统的系统结构框图。

[0026]

图2为本实用新型3塔12步循环过程示意图。

具体实施方式

[0027]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图,对本实用新型进一步详细说明。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0028]

在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此其不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0029]

在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;当然的,还可以是机械连接,也可以是电连接;另外的,还可以是直接相连,也可以是通过中间媒介间接相连,或者可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

[0030]

如图1所示,本实用新型提供的一种变压吸附气体分离提纯氢气系统,包括第一吸附塔、第二吸附塔、第三吸附塔、中间罐、原料气输送管、均压管线、冲洗管线、解吸气管、以及产品气外输管,所述原料气输送管分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔管道连接,所述解吸气管分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔管道连接,所述产品气外输管分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔管道连接,所述中间罐通过所述均压管线分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔连接,所述中间罐通过所述冲洗管线分别与所述第一吸附塔、所述第二吸附

塔和所述第三吸附塔连接。

[0031]

本实用新型所述原料气输送管与所述第一吸附塔连接的管道上设有程控阀 1a;优选地,所述原料气输送管与所述第二吸附塔连接的管道上设有程控阀1b;更优选地,所述原料气输送管与所述第三吸附塔连接的管道上设有程控阀1c。所述解吸气管与所述第一吸附塔连接的管道上设有程控阀3a;优选地,所述解吸气管与所述第二吸附塔连接的管道上设有程控阀3b;更优选地,所述解吸气管与所述第三吸附塔连接的管道上设有程控阀3c。所述产品气外输管与所述第一吸附塔连接的管道上设有程控阀2a;优选地,所述产品气外输管与所述第二吸附塔连接的管道上设有程控阀2b;更优选地,所述产品气外输管与所述第三吸附塔连接的管道上设有程控阀2c。

[0032]

本实用新型所述均压管线的一端与所述中间罐连通,另一端通过管道分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔连通。所述均压管线与所述第一吸附塔连接的管道上设有程控阀4a;优选地,所述均压管线与所述第二吸附塔连接的管道上设有程控阀4b;更优选地,所述均压管线与所述第三吸附塔连接的管道上设有程控阀4c。

[0033]

本实用新型所述冲洗管线的一端与所述中间罐连通,另一端通过管道分别与所述第一吸附塔、所述第二吸附塔和所述第三吸附塔连通。所述冲洗管线与所述第一吸附塔连接的管道上设有程控阀5a;优选地,所述冲洗管线与所述第二吸附塔连接的管道上设有程控阀5b;更优选地,所述冲洗管线与所述第三吸附塔连接的管道上设有程控阀5c。

[0034]

本实用新型所述产品气外输管上设有调节阀pv-1;优选地,所述冲洗管线上设有调节阀pv-3;更优选地,所述解吸气管上设有调节阀pv-4;进一步优选地,所述均压管线上设有程控阀4d。所述产品气外输管和所述均压管线之间连接有终升管线,优选地,所述终升管线上设有调节阀pv-2。

[0035]

本实用新型结构简单、设计科学合理,使用方便,包括3个吸附塔、1个中间罐、16台程控阀、4台调节阀、以及相应的进料管路、产品输送管路、均压管路、冲洗管路和解吸管路,将氢气含量大于40%、压力为0.8~3.0mpag的混合原料气提纯至99.9%以上氢气,吸附剂床采用复合吸附床,典型的三层复合吸附床,吸附床内从下至上分别为活性氧化铝、活性炭、以及分子筛。采用3塔 12循环步序流程,16台程控阀和4台调节阀,实现2步均压,每个吸附塔经过 12个步骤完成从吸附、均压降压、逆向放压、冲洗、均压升压到产品气升压的循环,任何一个时刻均有一个吸附塔处于进料吸附并生产氢气过程,使得原料气进料和产品气生产连续进行,并且12步循环工艺的分周期时间由传统的160s 减少到132s,循环总时间由目前的480s减少到396s,从而提升系统分离提纯效率,缩小吸附塔体积。

[0036]

如图2所示,本实用新型还提供了一种变压吸附气体分离提纯氢气系统的分离提纯方法,采用三塔十二循环步序将原料气分离以得到高纯度产品氢气,所述十二循环步序包括四个吸附步骤、两个均压降压步骤、一个逆放步骤、两个冲洗步骤、两个均压升压步骤、以及一个产品气升压步骤。在两个所述均压降压步骤中,第一均压降压步骤是吸附塔与中间罐均压;在两个所述均压升压步骤中,第一均压升压步骤是吸附塔与中间罐均压。所述产品气为99.9%以上的氢气;优选地,所述原料气的压力为0.8~3.0mpag;更优选地,所述原料气的氢气含量大于40%。

[0037]

所述十二循环步序具体如下表所示:

[0038]

步骤123456789101112

第一吸附塔a1a2a3a4ed1ed2dpper2er1fr第二吸附塔per2er1fra1a2a3a4ed1ed2dp第三吸附塔ed1ed2dpper2er1fra1a2a3a4

[0039]

其中,a1~a4:吸附;ed1:第一均压降;ed2:第二均压降;d:逆向泄压;p:冲洗再生;er2:第二均压升;er1:第一均压升;fr:产品气最终升压。

[0040]

本实用新型步骤1为30s,步骤2为12s,步骤3为30s,步骤4为60s,步骤5为30s,步骤6为12s,步骤7为30s,步骤8为60s,步骤9为30s,步骤 10为12s,步骤11为30s,步骤12为60s。

[0041]

本实用新型包括3个吸附塔、1个中间罐、16台程控阀、4台调节阀、原料气管、产品气管、均压气管线、冲洗气管线、以及解吸气管,含氢原料气进入3 塔变压吸附提纯氢气系统后,经复合吸附床吸附后达到99.9%以上的氢气,每个吸附塔依次经过吸附、均压降压、逆放、冲洗、均压升压、产品气升压等步骤,每个循环为12个步骤,12个步骤包括4个吸附步骤、2个均压降压步骤、1个逆放步骤、2个冲洗步骤、2个均压升压步骤、以及1个产品气升压步骤,冲洗气来源于中间罐内的第一均压降的气体,省去常规变压吸附工艺中的顺放步骤。原料气的压力为0.8~3.0mpag;原料气的氢气含量大于40%。12步循环工艺的分周期时间为132s,循环总时间为396s,吸附分离提纯效率高,整个系统吸附塔体积小。吸附塔内装填1~4种吸附剂,优选3种吸附剂,3种吸附剂分别为活性氧化铝、活性炭和分子筛,并且活性氧化铝、活性炭和分子筛从下至上分布于吸附床内。

[0042]

本实用新型在吸附步骤,吸附塔打开1号阀(1号阀即1a、1b或1c,以下2号阀、3号阀、4号阀和5号阀同理)和2号阀(2号阀即2a、2b或2c),含氢原料气经原料气管线和1号阀进入吸附塔,杂质被复合吸附剂吸附床吸附,提纯后的产品氢气经2号阀、pv-1以及产品气外输管外输;经过连续的4个吸附步骤后,关闭1号阀和2号阀,打开4号阀和4d阀,吸附塔与中间罐均压进行均压,吸附塔完成第一均压降压步骤;然后,关闭4d阀,打开处于第二均升步骤吸附塔对应的4号阀,两吸附塔进行均压,吸附塔完成第二均压降步骤;完成第二均压降步骤的吸附塔关闭4号阀,打开3号阀和pv-4调节阀,吸附塔内的气体经3号阀、pv-4以及解吸气管路系统流出提纯氢气系统,吸附塔的压力进一步降至较低的再生压力,吸附塔内被吸附剂吸附的杂质得到初步解吸;逆向降压结束后,打开5号阀和pv-3,中间罐内的氢气经调节阀pv-3、5号阀以及冲洗气管路进入吸附塔,对吸附床进行逆向冲洗再生,再生后的解吸气经3 号阀、pv-4及解吸气管路流出提纯氢气系统;经过连续的2个冲洗步骤后,吸附床得到彻底再生;再生后的吸附塔关闭3号阀和5号阀以及pv-3和pv-4,打开4号阀,与处于第二均压降压步骤的吸附塔联通,进行第二均升步骤;第二均升步骤完成后,打开4d阀,与中间罐联通进行第一均升步骤;第一均升步骤完成后,关闭4号阀和4d阀,打开5号阀和pv-2,用产品氢气对吸附塔进行最终升压。一个吸附塔完成一次循环经历12个步骤,3台吸附塔与1台中间罐耦合操作,共同完成连续的提纯氢气过程和吸附剂的再生过程。

[0043]

本实用新型3塔12步变压吸附提纯氢气系统,可以实现氢气含量在40%以上,压力在0.8~3.0mpag的含氢气体的高效分离,含有2个均压步骤的循环周期为396s。

[0044]

本实用新型将氢气含量大于40%,压力为0.8~3.0mpag的混合原料气提纯至99.9%以上氢气,吸附剂床采用复合吸附床,典型的三层复合吸附床,吸附床内从下至上分别为活性氧化铝、活性炭以及分子筛。如图1所示,每个吸附塔连接5台程控阀门,共16台程控阀,其中1阀(1阀包括1a、1b和1c,以下 2阀、3阀、4阀和5阀同理)为原料气阀,2阀为产品

气阀,3阀为解吸气阀, 4阀为均压阀,5阀为冲洗阀;另外有4台调节阀,pv-1为产品气压力调节阀,控制产品气压力稳定;pv-2为最终升压调节阀,控制升压速度;pv-3为冲洗调节阀,控制冲洗气的流速;pv-4为解吸气调节阀,控制逆放过程的气体流速。本实用新型十二循环步序详见如下12步流程时序图表:

[0045]

12步流程时序图表

[0046]

步骤123456789101112步骤时间/s301230603012306030123060第一吸附塔a1a2a3a4ed1ed2dpper2er1fr第二吸附塔per2er1fra1a2a3a4ed1ed2dp第三吸附塔ed1ed2dpper2er1fra1a2a3a4

[0047]

其中,a1~a4:吸附;ed1:第一均压降;ed2:第二均压降;d:逆向泄压;p:冲洗再生;er2:第二均压升;er1:第一均压升;fr:产品气最终升压。

[0048]

本实用新型一个完整的3塔12步循环过程如下:

[0049]

步骤1:第一吸附塔处于吸附步骤,与第一吸附塔相连的1a阀和2a阀打开,其他阀门关闭,原料气经1a阀进入第一吸附塔,经复合吸附床后从吸附塔顶流出纯度在99.9%的产品氢气,产品气经2a阀和pv-1稳压后送出装置;第二吸附塔处于冲洗步骤,与第二吸附塔相连的5b阀和3b阀处于开启状态,其他阀门处于关闭状态,中间罐内的气体经调节阀pv-3、冲洗管道和5b阀从吸附塔顶部进入吸附塔,对吸附床进行冲洗再生,再生废气经3b阀和解吸气管道送出界区;第三吸附塔处于第一均压降步骤,即与第三吸附塔相连的4c阀处于开启状态,其他阀门处于关闭状态,与中间罐相连的4d阀处于开启状态,第三吸附塔与中间罐均压。在步骤1期间,pv-4处于开启状态。

[0050]

步骤2:第一吸附塔仍然保持步骤1时的吸附状态;第二吸附塔处于第二均压升步骤,第三吸附塔处于第二均压降步骤;即关闭第二吸附塔的5b阀和3b 阀以及pv-3,关闭4d阀,打开4b阀,第二吸附塔和第三吸附塔联通,进行压力平衡;在步骤2,pv-4处于关闭状态;

[0051]

步骤3:第一吸附塔仍然保持步骤2时的吸附状态;第二吸附塔处于第一均压升步骤,第三吸附塔处于逆放步骤;即关闭第三吸附塔的4c阀,打开4d阀,第二吸附塔和中间罐联通,第二吸附塔与中间罐进行压力平衡;第二吸附塔的压力升高,中间罐的压力下降;打开第三吸附塔的3c阀和pv-4,第三吸附塔的气体逆向经3c阀和pv-4送出装置,第三吸附塔的压力逐渐降至常压,第三吸附塔内吸附的杂质逐渐解吸。

[0052]

步骤4:第一吸附塔仍然保持步骤3时的吸附状态;第二吸附塔处于产品气最终升压步骤,第三吸附塔处冲洗步骤;即关闭4d阀,打开pv-2,用产品气对第二吸附塔进行升压,直至第二吸附塔的压力升至吸附压力;打开第三吸附塔的5c阀和pv-3,用缓冲罐内的气体经pv-3和5c进入第三吸附塔,对吸附塔进行冲洗再生,再生废气经调节阀pv-4送出界区。在步骤4,pv-4处于开启状态;

[0053]

步骤5:第一吸附塔由吸附步骤转为第一均压降步骤,关闭第一吸附塔的 1a阀和2a阀,打开4a阀和4d阀,关闭4b阀,第一吸附塔与中间罐联通,第一吸附塔与中间罐进行均压,第一吸附塔的压力下降,中罐的压力上升;第二吸附塔处于吸附步骤,关闭pv-2,打开第二吸附塔的1b阀和2b阀,原料气经1b阀进入第二吸附塔,经复合吸附床后从吸附塔顶流出纯度在99.9%的产品氢气,产品气经2b阀和pv1稳压后送出装置;第三吸附塔仍然保持冲洗

步骤,即中间罐内的气体经pv-3和5c进入第三吸附塔对吸附床进行冲洗再生,再生废气经3c阀和pv-4流出装置。在步骤5,pv-4处于开启状态;

[0054]

步骤6:第二吸附塔继续保持吸附步骤,第一吸附塔处于第二均压降步骤,第三吸附塔处于第二均压升步骤;关闭4d阀、5c阀、3c阀和pv-3,打开4c 阀,第一吸附塔和第三吸附塔联通,两个吸附塔进行压力平衡,第一吸附塔压力降低,第三吸附塔压力升高;在步骤6,pv-4处于关闭状态。

[0055]

步骤7:第二吸附塔继续保持吸附步骤,第一吸附塔处于逆放步骤,关闭4a阀,打开3a阀和pv-4,第一吸附塔进行逆向泄压,吸附塔内的气体反向流出吸附塔,吸附塔的压力相应降低,吸附床吸附的杂质得到部分解吸,解吸气经pv-4流出装置;第三吸附塔处于第一均压升步骤,打开4d阀,第二吸附塔和中间罐联通,第三吸附塔和中间罐进行压力平衡,第三吸附塔压力升高,中间罐压力降低。

[0056]

步骤8:第二吸附塔继续保持吸附步骤;第一吸附塔处于冲洗步骤,打开 5a阀和pv-3,中间罐内的气体经pv-3和5a阀进入第一吸附塔,对吸附床进行冲洗再生,解吸气经3a阀和pv-4流出装置;第三吸附塔处于最终升压步骤,关闭4d阀,打开pv-2,用产品气对第三吸附塔进行最终升压,将第三吸附塔的压力逐步升至吸附压力,pv-2控制升压的速度。

[0057]

步骤9:第一吸附塔继续保持冲洗步骤,中间罐内的气体经pv-3和5a阀进入第一吸附塔,对吸附床进行冲洗再生,解吸气经3a阀和pv-4流出装置;第三吸附塔转入吸附步骤,关闭4c阀和pv-2,打开1c阀和2c阀,原料气经 1c阀进入第三吸附塔,经复合吸附床后从吸附塔顶流出纯度在99.9%的产品氢气,产品气经2c阀和pv1稳压后送出装置;第二吸附塔处于第一均压降步骤,关闭1b阀和2b阀,打开4b阀和4d阀,第二吸附塔与中间罐联通,第二吸附塔与中间罐进行均压,第二吸附塔的压力降低,中间罐的压力升高。

[0058]

步骤10:第三吸附塔继续保持吸附步骤;第一吸附塔处于第二均压升步骤,第二吸附塔处于第二均压降步骤;关闭3a阀、5a阀、4d阀以及pv-3阀,打开4a阀,第一吸附塔与第二吸附塔联通,两个吸附塔均压,第一吸附塔的压力升高,第二吸附塔的压力降低;

[0059]

步骤11:第三吸附塔继续保持吸附步骤;第一吸附塔处于第一均压升步骤,第二吸附塔处于逆放步骤;关闭4b阀,打开4d阀,第一吸附塔与中间罐联通,第一吸附塔与中间罐进行均压,第一吸附塔的压力升高,中间罐的压力降低;打开3b阀及pv-4,第二吸附塔逆向泄压,第二吸附塔的压力降低,吸附床吸附的部分杂质得到解吸,解吸气经pv-4流出装置,pv-4控制第二吸附塔的降压速度。

[0060]

步骤12:第三吸附塔继续保持吸附步骤;第一吸附塔处于产品气升压步骤,第二吸附塔处于冲洗步骤;关闭4d阀,打开pv-2,用产品气对第一吸附塔进行最终升压,将第一吸附塔的压力逐步升至吸附压力,pv-2控制升压的速度;打开5b阀和pv-3,中间罐内的气体经pv-3和5b阀进入第二吸附塔,对吸附床进行冲洗再生,解吸气经3b阀和pv-4流出装置,一个循环结束。

[0061]

如图2所示,图中a:吸附;ed1:第一均压降;ed2:第二均压降;d:逆向放压;p:冲洗;er2:第二均压升;er1:第一均压升;fr:最终升压; rp:升压;dp:降压。

[0062]

本实用新型3塔12步变压吸附工艺中,每个吸附塔经过12个步骤完成从吸附、均压降压、逆向放压、冲洗、均压升压到产品气升压的循环,任何一个时刻均有一个吸附塔处于进料吸附并生产氢气过程,使得原料气进料和产品气生产连续进行。在3塔12步的循环工艺

中,通过对步骤的整合,使得3塔工艺的循环时间由目前的480s减少到396s,减小了吸附塔的进料时间,从而减小了吸附塔的体积,提升了系统吸附分离效率。

[0063]

最后应说明的是:以上各实施例仅仅为本实用新型的较优实施例用以说明本实用新型的技术方案,而非对其限制,当然更不是限制本实用新型的专利范围;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围;也就是说,但凡在本实用新型的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本实用新型一致的,均应当包含在本实用新型的保护范围之内;另外,将本实用新型的技术方案直接或间接的运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让