一种含氟废盐酸的处理装置的制作方法

2021-01-30 19:01:30|

2021-01-30 19:01:30| 349|

349| 起点商标网

起点商标网

[0001]

本实用新型属于废盐酸处理技术领域,具体涉及一种含氟废盐酸的处理装置。

背景技术:

[0002]

在有机氟工业生产过程中往往会产生相当数量的含氟废盐酸,例如一个千吨规模的聚四氟乙烯生产厂每年排出近万吨副产废盐酸。由于含氟废盐酸中不同程度的含有氢氟酸,严重腐蚀设备管道,因而不经处理就难以利用,如果将这些含氟废盐酸直接排放,不仅是资源的浪费,而且严重污染环境。因此,如何因地制宜地实现含氟废盐酸资源化处理和合理利用具有重大的现实意义。

[0003]

目前,国内外常用的含氟废盐酸的处理方法主要有化学沉淀法、吸附法、混凝沉降法、制取无水氯化钙、聚合氯化铝等等。我们经过市场调研发现,众多大型氟化工企业针对含氟废盐酸最多的或者比较认可的都是利用含氟废盐酸制备聚合铝,即往含氟废盐酸中加入氯化钙和铝酸钙粉,搅拌反应后进行熟化,过滤去除含氟固体废渣,得到聚合铝溶液。该工艺采用了化学沉降法,虽然实现了除氟和制备净水剂聚铝的双重目的,但同时消耗了大量的氯化钙,经济性差,且只添加铝酸钙粉,无法保证聚合氯化铝产品的性能。更为关键的是生产出来的聚合氯化铝品质较差,其销售使用存在局限性;同时,生产过程中产生的固废仍然为企业带来困扰,或者可以说是致命的问题。

[0004]

另外含氟废盐酸常见的处理方法还包括如下两类:

[0005]

1、回收利用或重复使用

[0006]

对于氯化氢含量高于20%的含氟废盐酸,应当首先考虑综合利用:既可回收废盐酸,又可大大减轻废酸的处理费用;对于低浓度的含氟废盐酸可在工艺过程中循环使用,使其浓度提高后再考虑回收利用,只有在无回收利用价值时才进行中和处理。为此,不少地区成立了废酸回收机构,经过调查,摸清生产厂用酸和排酸的浓度、成分、数量、研究调配方案,然后将含氟废盐酸运输至需要使用的单位加以利用。但是,由于该方式涉及的人力资源较多,且含氟废盐酸的使用需求一般是自产自消,因此该方法并没有大范围的普及推广。

[0007]

2、中和处理

[0008]

(1)利用碱性废水或碱性废渣进行中和,反应后往往存在固废,还是需要进行固废的处理,同样为企业带来困扰;

[0009]

(2)投药中和,投石灰、电石渣、石灰石、白云石之类的碱性药剂,使酸性废水得到中和,该方法劳动强度较大,处理成本较高,污泥较多,脱水麻烦;

[0010]

(3)过滤中和,利用石灰石、白云石作中和滤料,使含氟废盐酸通过上述滤料进行中和,例如白云石与含氟废盐酸反应,反应式如下:

[0011]

4hcl+caco

3

·

mgco

3

=cacl

2

+mgcl

2

+2co

2

+2h

2

o

[0012]

4hf+caco

3

·

mgco

3

=caf

2

+mgf

2

+2co

2

+2h

2

o

[0013]

目前,由于升流变速膨胀过滤中和方法,操作管理简单,出水ph值稳定,投资省、成本低、沉渣少等优点,因此,升流变速膨胀过滤中和比投药中和使用较为普及,但是过滤中

和的进水酸浓度不宜过高,这就需要耗用大量的水资源将含氟废盐酸稀释到合适的浓度,即增加了大量的水资源成本费用;

[0014]

(4)联合治理,将有机氟残液焚烧废水(其中主要含有hf等卤化氢)与废盐酸和石灰石反应生成的氯化钙进行反应,生成胶体状的氟化钙,以固定氟离子沉淀,以废治废,从而达到去除氟离子的目的,其化学反应式如下:

[0015]

caco

3

+2hci=cacl

2

+co

2

+h2o

[0016]

cacl

2

+2hf=caf

2

+2hcl

[0017]

经过处理,废水中的氟离子含量<10mg/l,ph 6~9,达到国家工业废水排放标准,这种联合治理方法不仅解决了含氟废水的排放同题,同时解决了含氟废盐酸的排放问题,环境效益和技术经济效益都比较明显,但是胶体状的氟化钙处理难度较大,同样为企业带来困扰。

[0018]

为此,根据有机氟生产企业的发展需求,亟需一种含氟废盐酸的处理装置,较经济性地完成含氟废盐酸的有效处理,从根本上解决含氟废盐酸对环境的污染破坏,协助企业实现清洁生产。

技术实现要素:

[0019]

本实用新型的目的在于,克服现有技术中存在的缺陷,提供一种含氟废盐酸的处理装置,包括合成反应系统、蒸发浓缩系统和结晶分离系统,将含氟废盐酸中的氯化氢尽可能转化为氯化铝溶液,氯化铝溶液后续经蒸发浓缩和冷冻结晶分离得到六水合氯化铝固体,且操作过程中的滤渣、挥发分冷凝后均重新套用至合成反应阶段,从而实现了含氟废盐酸处理过程中的零污染排放,真正实现含氟废盐酸的资源化利用,其中操作过程均在负压条件下进行,有效防止氯化氢等气体组分的外溢,保证了生产环境的清洁环保,符合绿色环保要求。

[0020]

为实现上述目的,本实用新型的技术方案是设计一种含氟废盐酸的处理装置,包括合成反应系统、蒸发浓缩系统、结晶分离系统和真空系统,其中:

[0021]

所述的合成反应系统包括反应釜、压滤机和滤液罐,所述反应釜的进液口通过进料泵与原液罐的出液口相连接,用于将原液罐内的含氟废盐酸原液打入反应釜内,所述反应釜的进气口与外界的饱和生蒸汽连接,所述反应釜的出气口与冷凝器连接,冷凝器通过气液分离罐接入真空系统;冷凝器的冷凝液出口与冷凝液罐相连接,冷凝液罐通过冷凝液泵返回所述反应釜内;所述反应釜的出料口与压滤机相连接,压滤机的滤液出口与滤液罐相连接,滤液罐内的滤液通过滤液泵打入蒸发浓缩系统;

[0022]

所述的蒸发浓缩系统包括一效蒸发单元、二效蒸发单元和三效蒸发单元,所述的一效蒸发单元、二效蒸发单元和三效蒸发单元均由蒸发器、分离器和循环泵组成,所述一效蒸发单元的分离器的进料口与预热器相连接,用于将来自合成反应系统中的滤液经过预热器预热后打入一效蒸发单元的分离器内,一效蒸发单元的分离器的浓缩液出口连接二效蒸发单元的分离器的进料口,一效蒸发单元中达到设定浓度的浓缩液利用液位差和压力差顺流进入二效蒸发单元中,二效蒸发单元的分离器的浓缩液出口连接三效蒸发单元的分离器的进料口,二效蒸发单元中达到设定浓度的浓缩液利用液位差和压力差顺流进入三效蒸发单元中,三效蒸发单元的分离器的浓缩液出口通过出料泵连接结晶分离系统,用于将三效

蒸发单元中达到设定浓度的浓缩液打入结晶分离系统中;一效蒸发单元的蒸发器壳程与外界的饱和生蒸汽连接,一效蒸发单元的分离器的二次蒸汽出口与二效蒸发单元的蒸发器壳程相连接,二效蒸发单元的分离器的二次蒸汽出口与三效蒸发单元的蒸发器壳程相连接,三效蒸发单元的分离器的二次蒸汽出口分别与预热器和冷凝器相连接,冷凝器通过不凝气体冷凝器接入真空系统;预热器的冷凝液出口和冷凝器的冷凝液出口均与冷凝液罐相连接,冷凝液罐内的冷凝液通过冷凝液泵返回所述合成反应系统的反应釜内;

[0023]

所述的结晶分离系统包括结晶釜、离心机和母液罐,所述的结晶釜的进料口通过浓缩液分布器与所述蒸发浓缩系统的三效蒸发单元的分离器的浓缩液出口相连接,所述的结晶釜的出料口与离心机相连接,离心机的滤液出口与母液罐相连接,母液罐通过母液泵与蒸发浓缩系统相连接,用于将母液罐内的母液打入蒸发浓缩系统中;结晶釜的气体出口和离心机的气体出口均与冷凝器连接,冷凝器的冷凝液出口与冷凝液罐相连接,冷凝液罐内的冷凝液通过冷凝液泵返回所述合成反应系统的反应釜内。

[0024]

优选的技术方案还有,所述的一效蒸发单元、二效蒸发单元和三效蒸发单元中均设有进料预热器,一效蒸发单元中的进料预热器的壳程与一效蒸发单元的蒸发器的壳程相连接,二效蒸发单元中的进料预热器的壳程与二效蒸发单元的蒸发器的壳程相连接,三效蒸发单元中的进料预热器的壳程与三效蒸发单元的蒸发器的壳程相连接,三效蒸发单元中的进料预热器与蒸发浓缩系统中的冷凝液罐相连接,来自合成反应系统中的滤液依次经过预热器、三效蒸发单元中的进料预热器、二效蒸发单元中的进料预热器、一效蒸发单元中的进料预热器预热后打入一效蒸发单元的分离器内,一效蒸发单元中的进料预热器的冷凝水出口接锅炉回用。

[0025]

进一步优选的技术方案有,所述结晶分离系统和蒸发浓缩系统的三效蒸发单元间还设有母液预热器,所述母液预热器的壳程与三效蒸发单元的进料预热器的冷凝水出口相接,母液预热器的冷凝液出口与蒸发浓缩系统中的冷凝液罐相连接,来自结晶分离系统中的母液经母液预热器预热后打入三效蒸发单元的分离器内。

[0026]

进一步优选的技术方案还有,所述的结晶分离系统具有两组结晶单元,每组结晶单元均通过浓缩液分布器与蒸发浓缩系统相连接,每组结晶单元均包括两组以上的结晶釜,每组结晶单元的结晶釜共用一台离心机和母液罐。

[0027]

进一步优选的技术方案还有,所述的合成反应系统中还设有稀酸罐,所述合成反应系统的冷凝液罐的出液口通过冷凝液泵与稀酸罐相连接,稀酸罐内的稀酸通过稀酸泵返回所述合成反应系统的反应釜内;所述蒸发浓缩系统中还设有稀酸罐和气液分离罐,所述蒸发浓缩系统的冷凝液罐出液口通过冷凝液泵与稀酸罐相连接,稀酸罐内的稀酸通过稀酸泵返回所述合成反应系统的反应釜内,所述蒸发浓缩系统的不凝气体冷凝器的出气口通过气液分离罐接入真空系统。

[0028]

本实用新型的优点和有益效果在于:

[0029]

1、本实用新型一种含氟废盐酸的处理装置是针对含氟废盐酸的特性专门特殊设计的,包括合成反应系统、蒸发浓缩系统和结晶分离系统,将含氟废盐酸中的氯化氢尽可能转化为氯化铝溶液,氯化铝溶液后续经蒸发浓缩和冷冻结晶分离得到六水合氯化铝固体,且操作过程中的滤渣、挥发分冷凝后均重新套用至合成反应阶段,从而实现了含氟废盐酸处理过程中的零污染排放,真正实现含氟废盐酸的资源化利用,其中操作过程均在负压条

件下进行,有效防止氯化氢等气体组分的外溢,保证了生产环境的清洁环保,符合绿色环保要求。

[0030]

2、本实用新型装置对氯化铝溶液采用负压外循环蒸发浓缩:即在负压条件下蒸发浓缩氯化铝溶液,蒸发温度低,对设备、管道的材质腐蚀降低,能够保证连续稳定生产。由于工作温度降低,使得设备、管道在选取材质方面有很多有利条件和广泛可能性,可以降低工程投资;处理过程均在负压下操作,酸性气体外泄减少,操作环境及工厂环境大为改善,保证了操作人员的安全性。

[0031]

3、本实用新型一种含氟废盐酸的处理装置的蒸发浓缩系统采用外加热式蒸发器结合强制循环模式:由于氯化铝溶液在蒸发浓缩到一定程度后容易结晶,甚至堵塞蒸发器物料通道,造成设备损坏,而本实用新型采用外加热式蒸发器结合强制循环模式,即在装置布置上采取蒸发器与分离器上高下低的错落布置,副产盐酸在重力差和热力差的双重作用及系统真空条件下,蒸发器内的物料因加热而上窜、分离器内的相对冷物料下降的强烈循环,加上强制循环模式,保证物料循环的速度在2m/s以上,物料在这种高速激烈运动状态下,基本上杜绝了物料在蒸发器中结晶和堵塞蒸发器的可能性,从而提高正常生产中设备运行稳定性,蒸发浓缩系统内所有设备的清洗周期大于100天。

[0032]

4、本实用新型一种含氟废盐酸的处理装置,装置简单、设备投资较低:本实用新型装置所需设备数量少,投资较低,且操作简单易行;本装置具有蒸发效率高、能连续稳定生产、操作简单、治理过程不需添加其他助剂、设备及管道材料防腐耐用、处理费用低、环保效益明显等诸多优点。

[0033]

5、其中,蒸发浓缩系统的三效蒸发流程是由三组蒸发器、分离器组合后的蒸发操作过程,三效蒸发时要求后一效的操作压强和溶液的沸点均较前效低,引入前效的二次蒸汽作为后效的加热介质,即后一效的蒸发器成为前效二次蒸汽的冷凝器,仅第一效需要消耗生蒸汽,末效蒸发在真空下操作,降低了溶液的沸点。由于前一效的二次蒸汽作为下一效的加热蒸汽,故提高了生蒸汽的利用率,即经济性强;本装置整套系统充分地利用了湿、潜热,节约了生蒸汽消耗量,降低了运行成本,其中蒸发浓缩系统的总耗汽量是普通蒸发设备的1/3,运行总功率是传统蒸发设备的1/3,整套装置设计理念既环保、科学,又高效、节能;符合国家制定的“节能法”之规定。

附图说明

[0034]

图1是本实用新型一种含氟废盐酸的处理装置的使用原理流程框图;

[0035]

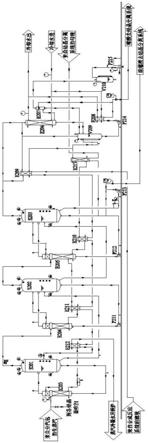

图2是本实用新型是一种含氟废盐酸的处理装置中合成反应系统的工艺流程图;图中,e201、第一冷凝器;e202、第二冷凝器;r201、第一反应釜;r202、第二反应釜;p201、第一真空机组;p202、第一冷凝液泵;p203、第一晶浆泵;p204、第一滤液泵;p205、进料泵;p206、第二滤液泵;p207、第二晶浆泵;p208、第二冷凝液泵;p209、第二真空机组;p210、第一稀酸泵;v201、第一气液分离罐;v202、第一冷凝液罐;v203、第一滤液罐;v204、原液罐;v205、第二滤液罐;206、第二冷凝液罐;v207、第二气液分离罐;v208、第一稀酸罐;m201、第一压滤机;m202、第二压滤机;

[0036]

图3是本实用新型是一种含氟废盐酸的处理装置中蒸发浓缩系统的工艺流程图;图中,e203、一效蒸发器;e204、二效蒸发器;e205、三效蒸发器;e206、第三冷凝器;e207、不

凝气体冷凝器;e208、第一冷却器;e209、一级预热器;e210、二级预热器;e211、三级预热器;e212、四级预热器;e213、母液预热器;p211、二效循环泵;p212、三效循环泵;p213、出料泵;p214、第三冷凝液泵;p215、真空泵;s201、一效分离器;s202、二效分离器;s203、三效分离器;v209、第三冷凝液罐;v210、第三气液分离罐;

[0037]

图4是本实用新型是一种含氟废盐酸的处理装置中结晶分离系统的工艺流程图;图中,e214、第四冷凝器;r203、第一结晶釜;r204、第二结晶釜;r205、第三结晶釜;r206、第四结晶釜;r207、第五结晶釜;r208、第六结晶釜;r209、第七结晶釜;r210、第八结晶釜;p216、第一母液泵;p217、第二母液泵;p218、第三真空机组;p219、第二稀酸泵;v210、第一母液罐;v211、第一母液罐;v212、第二母液罐;v213、第四冷凝液罐;v214、第二稀酸罐;v215、第一浓缩液分布器;v216、第二浓缩液分布器;m203、第一离心机;m204、第二离心机。

具体实施方式

[0038]

下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

[0039]

实施例

[0040]

如图1所示,本实用新型一种含氟废盐酸的处理装置的使用原理工艺流程,包括如下步骤:

[0041]

s1:合成反应,将含氟废盐酸原液打入合成反应系统的反应釜内,向反应釜内加入一定量的氢氧化铝,进行合成反应,并持续通入饱和生蒸汽进行温度控制,料液反应温度为103~107℃、反应时间为3~4h,将反应产物混合液过滤,得滤渣和滤液,其中,滤渣返回至反应釜内重新参与反应,滤液进入步骤(2)中负压蒸发浓缩;

[0042]

s2:负压蒸发浓缩,在负压条件下,将来自步骤s1中的滤液经预热后打入蒸发浓缩系统中,在蒸发浓缩系统中,来自外界的生蒸汽向一效蒸发单元提供饱和蒸汽,一效蒸发单元产生的二次蒸汽进入二效蒸发单元中,二效蒸发单元产生的二次蒸汽进入三效蒸发单元中,三效蒸发单元中产生的二次蒸汽经冷却形成稀酸回收;在蒸发浓缩系统中,来自步骤s1中的滤液依次经过一效蒸发单元、二效蒸发单元和三效蒸发单元进行逆流蒸发,蒸发后得到浓缩液进入步骤(3)中冷冻结晶分离;

[0043]

s3:冷冻结晶分离,将来自步骤s2中的浓缩液打入结晶分离系统的结晶釜内,负压冷冻结晶一段时间,将结晶釜内的晶浆液固液分离后,得六水合氯化铝成品和母液,母液返回蒸发浓缩系统重新参与蒸发浓缩。

[0044]

本实施例中优选地,所述的含氟废盐酸原液内含有质量浓度为13%的hcl、质量浓度为0.2%的hf;所述步骤s1中,氢氧化铝的含水率为10%,含氟废盐酸原液与氢氧化铝的投料质量比为10∶1;所述步骤s1中,持续通入饱和蒸汽的温度控制在130~135℃;所述步骤s2中,一效蒸发单元的温度控制在108~112℃、二效蒸发单元的温度控制在90~95℃、三效蒸发单元的温度控制在70~74℃;所述步骤s3中,结晶釜内料液的温度控制在25~35℃;所述步骤s2中,三效蒸发单元得到的浓缩液中氯化铝的质量浓度≥33%后打入结晶分离系统进行冷冻结晶分离。

[0045]

参考图2~4所示,本实施例的一种含氟废盐酸的处理装置,包括合成反应系统、蒸

发浓缩系统、结晶分离系统和真空系统,其中:

[0046]

所述的合成反应系统包括反应釜、压滤机和滤液罐,所述反应釜的进液口通过进料泵与原液罐的出液口相连接,用于将原液罐内的含氟废盐酸原液打入反应釜内,所述反应釜的进气口与外界的饱和生蒸汽连接,所述反应釜的出气口与冷凝器连接,冷凝器通过气液分离罐接入真空系统;冷凝器的冷凝液出口与冷凝液罐相连接,冷凝液罐通过冷凝液泵返回所述反应釜内;所述反应釜的出料口与压滤机相连接,压滤机的滤液出口与滤液罐相连接,滤液罐内的滤液通过滤液泵打入蒸发浓缩系统;

[0047]

所述的蒸发浓缩系统包括一效蒸发单元、二效蒸发单元和三效蒸发单元,所述的一效蒸发单元、二效蒸发单元和三效蒸发单元均由蒸发器、分离器和循环泵组成,所述一效蒸发单元的分离器的进料口与预热器相连接,用于将来自合成反应系统中的滤液经过预热器预热后打入一效蒸发单元的分离器内,一效蒸发单元的分离器的浓缩液出口连接二效蒸发单元的分离器的进料口,一效蒸发单元中达到设定浓度的浓缩液利用液位差和压力差顺流进入二效蒸发单元中,二效蒸发单元的分离器的浓缩液出口连接三效蒸发单元的分离器的进料口,二效蒸发单元中达到设定浓度的浓缩液利用液位差和压力差顺流进入三效蒸发单元中,三效蒸发单元的分离器的浓缩液出口通过出料泵连接结晶分离系统,用于将三效蒸发单元中达到设定浓度的浓缩液打入结晶分离系统中;一效蒸发单元的蒸发器壳程与外界的饱和生蒸汽连接,一效蒸发单元的分离器的二次蒸汽出口与二效蒸发单元的蒸发器壳程相连接,二效蒸发单元的分离器的二次蒸汽出口与三效蒸发单元的蒸发器壳程相连接,三效蒸发单元的分离器的二次蒸汽出口分别与预热器和冷凝器相连接,冷凝器通过不凝气体冷凝器接入真空系统;预热器的冷凝液出口和冷凝器的冷凝液出口均与冷凝液罐相连接,冷凝液罐内的冷凝液通过冷凝液泵返回所述合成反应系统的反应釜内;

[0048]

所述的结晶分离系统包括结晶釜、离心机和母液罐,所述的结晶釜的进料口通过浓缩液分布器与所述蒸发浓缩系统的三效蒸发单元的分离器的浓缩液出口相连接,所述的结晶釜的出料口与离心机相连接,离心机的滤液出口与母液罐相连接,母液罐通过母液泵与蒸发浓缩系统相连接,用于将母液罐内的母液打入蒸发浓缩系统中;结晶釜的气体出口和离心机的气体出口均与冷凝器连接,冷凝器的冷凝液出口与冷凝液罐相连接,冷凝液罐内的冷凝液通过冷凝液泵返回所述合成反应系统的反应釜内。

[0049]

优选地,所述的一效蒸发单元、二效蒸发单元和三效蒸发单元中均设有进料预热器,一效蒸发单元中的进料预热器的壳程与一效蒸发单元的蒸发器的壳程相连接,二效蒸发单元中的进料预热器的壳程与二效蒸发单元的蒸发器的壳程相连接,三效蒸发单元中的进料预热器的壳程与三效蒸发单元的蒸发器的壳程相连接,三效蒸发单元中的进料预热器与蒸发浓缩系统中的冷凝液罐相连接,来自合成反应系统中的滤液依次经过预热器、三效蒸发单元中的进料预热器、二效蒸发单元中的进料预热器、一效蒸发单元中的进料预热器预热后打入一效蒸发单元的分离器内,一效蒸发单元中的进料预热器的冷凝水出口接锅炉回用。

[0050]

进一步优选地,所述结晶分离系统和蒸发浓缩系统的三效蒸发单元间还设有母液预热器,所述母液预热器的壳程与三效蒸发单元的进料预热器的冷凝水出口相接,母液预热器的冷凝液出口与蒸发浓缩系统中的冷凝液罐相连接,来自结晶分离系统中的母液经母液预热器预热后打入三效蒸发单元的分离器内。

[0051]

进一步优选地还有,所述的结晶分离系统具有两组结晶单元,每组结晶单元均通过浓缩液分布器与蒸发浓缩系统相连接,每组结晶单元均包括两组以上的结晶釜,每组结晶单元的结晶釜共用一台离心机和母液罐。

[0052]

进一步优选地还有,所述的合成反应系统中还设有稀酸罐,所述合成反应系统的冷凝液罐的出液口通过冷凝液泵与稀酸罐相连接,稀酸罐内的稀酸通过稀酸泵返回所述合成反应系统的反应釜内;所述蒸发浓缩系统中还设有稀酸罐和气液分离罐,所述蒸发浓缩系统的冷凝液罐出液口通过冷凝液泵与稀酸罐相连接,稀酸罐内的稀酸通过稀酸泵返回所述合成反应系统的反应釜内,所述蒸发浓缩系统的不凝气体冷凝器的出气口通过气液分离罐接入真空系统。

[0053]

为了进一步理解本实用新型的技术方案,结合图1~4所示,本实施例的一种含氟废盐酸的处理装置,其工作流程如下:

[0054]

(一)物料流程:

[0055]

原液罐v204中氯化氢百分含量为13%的含氟废盐酸原液通过进料泵p205进入第一反应釜r201和/或第二反应釜r202,达到生产要求的重量后缓慢加入含水率为10%的氢氧化铝进行合成反应;反应过程中产生的氯化氢气体和水蒸气进入经第一冷凝器e201冷凝后进入第一冷凝液罐v202,第一冷凝液罐v202内的冷凝液通过第一冷凝液泵p202返回第一反应釜r201和/或第二反应釜r202,同理,经第二冷凝器e202进入第二冷凝液罐v206,第二冷凝液罐v206内的冷凝液通过第二冷凝液泵p208返回第一反应釜r201和/或第二反应釜r202;合成反应完毕后的反应料液经第一晶浆泵p203进入第一压滤机m201,或者经第二晶浆泵p207进入第二压滤机m202,其中,压滤后的滤饼收集进料斗后返回第一反应釜r201和/或第二反应釜r202重新参与反应,滤液收集进入第一滤液罐v203或者第二滤液罐v205,并通过第一滤液泵p204或者第二滤液泵p206打入蒸发浓缩系统;

[0056]

来自合成反应系统的滤液经计量后进入一效分离器s201,途中经过一级预热器e209、二级预热器e210、三级预热器e211、四级预热器e212,分别利用三效分离器s203的二次蒸汽、三效蒸发器e205和二效蒸发器e204的二次蒸汽冷凝液、一效蒸发器e203的蒸汽冷凝水预热,进入一效蒸发单元的溶液经过一效蒸发器e203的饱和蒸汽加热,达到设计沸点的滤液在一效分离器s201内完成汽液分离,滤液在一效蒸发单元内经多次强制循环,完成初步浓缩后的浓缩液靠液位差和压力差顺流进入二效分离器s202;

[0057]

进入二效蒸发单元的浓缩液经过二效蒸发器e204的二次蒸汽加热,达到设计沸点的溶液在二效分离器s202内完成汽液分离,溶液在二效蒸发单元内经多次强制循环后,完成再浓缩的浓缩液依靠液位差和压力差顺流进入三效分离器s203;

[0058]

进入三效蒸发单元的溶液经过三效蒸发器e205的二次蒸汽加热,达到设计沸点的溶液在三效分离器s203内完成汽液分离,浓缩液在三效蒸发单元内经多次强制循环并完成设计的蒸发浓缩;

[0059]

三效浓缩后得到氯化铝百分含量≥33%的浓缩液,通过出料泵p213打入第一浓缩液分布器v215或第二浓缩液分布器v216,然后依次进入第一结晶釜r203、第一结晶釜r203、第一结晶釜r203、第一结晶釜r203、第一结晶釜r203、第二结晶釜r204、第三结晶釜r205、第四结晶釜r206、第五结晶釜r207、第六结晶釜r208、第七结晶釜r209和第八结晶釜r210,各结晶釜利用冷却水循环冷却结晶,冷却结晶温度为25~35℃;结晶完成后晶浆液分别进入

第一离心机m203或第二离心机m204进行固液分离,分离出的六水合氯化铝晶体进行人工计量包装,包装好的六水合氯化铝晶体入库或者外运,分离出的母液(离心液)收集进入第一母液罐v211或第二母液罐v212,并通过第一母液泵p216或第二母液泵p217打回蒸发浓缩系统的三效蒸发单元重新蒸发浓缩,途中母液经过母液预热器e213,利用三效蒸发器e205的二次蒸汽冷凝液进行预热;

[0060]

浓缩液进入结晶釜时处于较高温度且带有氯化氢气体,为了防止结晶釜内的氯化氢气体挥发引起车间的空气污染及影响车间工作环境,特在结晶釜上加装第四冷凝器e214,冷凝后形成稀盐酸并经第四冷凝液罐v213进入第二稀酸罐v214,第二稀酸罐v214内的稀盐酸经第二稀酸泵p219返回至合成反应系统的反应釜内重新参与反应。

[0061]

(二)加热蒸汽与冷凝水流程:

[0062]

来自车间分汽包的饱和蒸汽进入一效蒸发器e203壳程,换热冷凝后经过疏水阀、四级预热器e212利用热能后外排回用于锅炉;

[0063]

一效分离器s201的二次蒸汽进入二效蒸发器e204壳程,换热后的冷凝液进入三级预热器e211壳程,热量利用后依靠压差进入三效蒸发器e205壳程闪蒸利用热能;

[0064]

二效分离器s202的二次蒸汽进入三效蒸发器e205壳程,换热后的冷凝液进入二级预热器e210、母液预热器e213壳程,利用完热量进入第三冷凝液罐v209;

[0065]

三效分离器s203的一部分二次蒸汽进入第三冷凝器e206,被冷凝后进入第三冷凝液罐v209,三效分离器s203的另一部分二次蒸汽进入一级预热器e209壳程,一级预热器e209内的冷凝液进入第三冷凝液罐v209内;第三冷凝器e206内的另一部分冷却后的稀酸进入不凝气体冷凝器e207对不凝气体进行冷却净化,净化完不凝气体的稀酸返回到第三冷凝液罐v209;第三冷凝液罐v209内稀酸通过第三冷凝液泵p214返回至合成反应系统的反应釜内重新参与反应(途中经过第一冷却器e208冷却)。

[0066]

(三)真空系统

[0067]

合成反应系统的真空系统由第一冷凝器e201、第二冷凝器e202、第一真空机组p201、第二真空机组p209、第一气液分离罐v201、第二气液分离罐v207等组成,主要维持合成反应系统的微负压、反应过程中产生的气体收集;

[0068]

蒸发浓缩系统的真空系统由第三冷凝器e206、不凝气体冷凝器e207、真空泵p215、第三气液分离罐v210等组成,将蒸发浓缩系统中的不凝气抽出,维持蒸发浓缩系统的真空度,实现有效的负压蒸发浓缩;

[0069]

结晶分离系统的真空系统由第四冷凝器e214、第三真空机组p218、第一母液罐v211、第二母液罐v212、第四冷凝液罐v213等组成,主要用于离心母液的收集、结晶釜内氯化氢和水蒸气的回收、离心机等的尾气吸收,从而实现有效的清洁生产及车间生产环境符合环保要求。

[0070]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让