一种3D打印多孔氧化锆陶瓷及其制备方法与流程

2021-01-30 19:01:21|

2021-01-30 19:01:21| 322|

322| 起点商标网

起点商标网

一种3d打印多孔氧化锆陶瓷及其制备方法

技术领域

[0001]

本发明涉及先进陶瓷材料和增材制造技术领域,尤其涉及一种3d打印多孔氧化锆陶瓷及其制备方法。

背景技术:

[0002]

氧化锆陶瓷具有耐腐蚀、耐高温、耐磨损、强度高和韧性好的优点,在先进陶瓷材料领域被誉为“陶瓷钢”。多孔氧化锆陶瓷作为气体/液体/金属熔体过滤器、催化剂载体、热交换器、蓄热体和组织工程支架等广泛应用于生态环保、水净化、石油化工、金属熔炼、采矿冶金、汽车机械、航空航天以及余热回收利用等工业领域。传统工艺制备规则孔道和薄壁多孔氧化锆陶瓷十分困难,且力学性能有待提高。催化剂载体、蓄热体用蜂窝多孔氧化锆陶瓷的孔径和孔壁厚度为毫米级/厘米级,使得其表面积不够大,其催化剂加载/蓄热功能和效率仍有很大提升空间。高压流体过滤器用多孔氧化锆陶瓷、耐压强度的进一步提高能够拓宽其应用领域。

[0003]

3d打印(增材制造)是一种新兴的数字化智能化先进制造技术,其通过层层堆积的方式制备复杂结构制品。陶瓷材料3d打印技术主要包括立体光刻(sla)、数字光处理(dlp)、双光子聚合(tpp)、喷墨打印(ijp)、直写成型(diw)、三维印刷(粘接剂喷射)(3dp)、选择性激光烧结(sls)、选择性激光熔化(slm)、分层实体制造(lom)和熔融沉积制造(fdm)等。其中,立体光刻、数字光处理和双光子聚合均属于光固化3d打印技术,其速度快、精度高、用料少,适合先进陶瓷成型,受到了研究者的欢迎。然而,现有3d打印技术仍未能实现孔道结构可控、孔道连通性高、孔隙率高、孔壁薄以及力学性能良好的多孔氧化锆陶瓷的有效制备。

技术实现要素:

[0004]

本发明的目的在于提供一种3d打印多孔氧化锆陶瓷及其制备方法,制备的多孔氧化锆陶瓷孔道结构可控、孔道连通性高、孔隙率高、孔壁薄、表面积大且力学性能良好。

[0005]

为了实现上述发明目的,本发明提供以下技术方案:

[0006]

本发明提供了一种3d打印多孔氧化锆陶瓷的制备方法,包括以下步骤:

[0007]

将主料和分散剂混合,得到陶瓷料浆;

[0008]

采用3d建模软件构建多孔氧化锆陶瓷3d模型的参数,将所述陶瓷料浆进行光固化3d打印,得到多孔氧化锆陶瓷生坯;

[0009]

将所述多孔氧化锆陶瓷生坯进行高温排胶烧结,得到3d打印多孔氧化锆陶瓷;

[0010]

所述主料包括如下质量百分含量的组分:氧化锆粉体20~90%,光敏树脂预混液10~80%;所述氧化锆粉体的粒径<100μm;

[0011]

所述光固化3d打印的曝光强度为10~500mw/cm

2

,曝光时间为1~60s,铺料厚度为20~500μm;

[0012]

所述高温排胶烧结的过程为:以0.1~2℃/min的升温速率升温至500℃,保温0.5~4h,在升温过程中每升温50~150℃保温0.5~4h;然后以1~10℃/min的升温速率升温至

1400~1700℃,保温1~4h,再以1~10℃/min的降温速率降至室温。

[0013]

优选的,所述氧化锆粉体的d

50

为0.1~50μm,所述氧化锆粉体的d

90

为0.3~100μm。

[0014]

优选的,所述光敏树脂预混液包括如下质量百分含量的组分:光敏树脂95~99.7%,光引发剂0.3~5%。

[0015]

优选的,所述光敏树脂包括环氧丙烯酸酯、聚氨酯丙烯酸酯、聚酯丙烯酸酯和聚醚丙烯酸酯中的至少一种。

[0016]

优选的,所述光引发剂包括苯基双(2,4,6-三甲基苯甲酰基)氧化膦、(2,4,6-三甲基苯甲酰基)二苯基氧化膦和1-羟基环己基苯基甲酮中的至少一种。

[0017]

优选的,所述分散剂包括三聚磷酸钠、羧甲基纤维素、聚丙烯酸钠、聚甲基丙烯酸铵和dolapixce64中的至少一种;所述分散剂与主料的质量比为(0.1~3):100。

[0018]

优选的,所述多孔氧化锆陶瓷3d模型的参数为:孔径0.1~10mm,孔壁厚度0.1~5mm,孔隙率大于50%。

[0019]

本发明提供了上述技术方案所述制备方法制备得到的3d打印多孔氧化锆陶瓷,所述3d打印多孔氧化锆陶瓷中,氧化锆含量>85wt%,孔径为0.1~10mm,孔壁厚度为0.1~5mm,孔隙率>50%,孔道连通性>90%。

[0020]

优选的,所述3d打印多孔氧化锆陶瓷的化学成分为zro

2

>85wt%,y

2

o

3

<5wt%,ce

2

o

3

<5wt%,mgo<5wt%。

[0021]

优选的,所述3d打印多孔氧化锆陶瓷的主晶相为四方相或立方相氧化锆。

[0022]

本发明提供了一种3d打印多孔氧化锆陶瓷的制备方法,包括以下步骤:

[0023]

将主料和分散剂混合,得到陶瓷料浆;采用3d建模软件构建多孔氧化锆陶瓷3d模型的参数,将所述陶瓷料浆进行光固化3d打印,得到多孔氧化锆陶瓷生坯;将所述多孔氧化锆陶瓷生坯进行高温排胶烧结,得到3d打印多孔氧化锆陶瓷;所述主料包括如下质量百分含量的组分:氧化锆粉体20~90%,光敏树脂预混液10~80%;所述氧化锆粉体的粒径<100μm;所述光固化3d打印的曝光强度为10~500mw/cm

2

,曝光时间为1~60s,铺料厚度为20~500μm;所述高温排胶烧结的过程为:以0.1~2℃/min的升温速率升温至500℃,保温0.5~4h,在升温过程中每升温50~150℃保温0.5~4h;然后以1~10℃/min的升温速率升温至1400~1700℃,保温1~4h,再以1~10℃/min的降温速率降至室温。

[0024]

本发明以粒径小于100μm的氧化锆粉体为主要原料,有利于陶瓷粉体密实堆积,经过光固化3d打印和高温排胶烧结制备3d打印氧化锆多孔陶瓷,能够保证粉体烧结后具有良好的力学性能,而且通过精确控制氧化锆粉体的含量、光固化打印的参数以及高温排胶烧结的具体过程,可实现多孔氧化锆陶瓷快速精确成型,而且孔道结构可控,可制备复杂结构和形状的陶瓷制品;

[0025]

本发明的方法无需模具、无需造孔剂或造孔模板、制备成本低、生产效率高。

[0026]

本发明制备的3d打印多孔氧化锆陶瓷制品的力学性能好、孔隙率高、孔壁薄、表面积大、孔道连通性高,可作为过滤器、催化剂载体、热交换器、蓄热体、骨组织工程支架等广泛应用于工业领域。

附图说明

[0027]

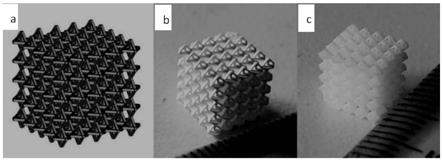

图1为实施例1制备3d打印多孔氧化锆陶瓷过程中模型、生坯和陶瓷产品的外观

图;

[0028]

图2为实施例2制备3d打印多孔氧化锆陶瓷过程中模型、生坯和陶瓷产品的外观图;

[0029]

图3为实施例3制备3d打印多孔氧化锆陶瓷过程中模型、生坯和陶瓷产品的外观图。

具体实施方式

[0030]

本发明提供了一种3d打印多孔氧化锆陶瓷的制备方法,包括以下步骤:

[0031]

将主料和分散剂混合,得到陶瓷料浆;

[0032]

采用3d建模软件构建多孔氧化锆陶瓷3d模型的参数,将所述陶瓷料浆进行光固化3d打印,得到多孔氧化锆陶瓷生坯;

[0033]

将所述多孔氧化锆陶瓷生坯进行高温排胶烧结,得到3d打印多孔氧化锆陶瓷;

[0034]

所述主料包括如下质量百分含量的组分:氧化锆粉体20~90%,光敏树脂预混液10~80%;所述氧化锆粉体的粒径<100μm;

[0035]

所述光固化3d打印的曝光强度为10~500mw/cm

2

,曝光时间为1~60s,铺料厚度为20~500μm;

[0036]

所述高温排胶烧结的过程为:以0.1~2℃/min的升温速率升温至500℃,保温0.5~4h,在升温过程中每升温50~150℃保温0.5~4h;然后以1~10℃/min的升温速率升温至1400~1700℃,保温1~4h,再以1~10℃/min的降温速率降至室温。

[0037]

在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

[0038]

本发明将主料和分散剂混合,得到陶瓷料浆。在本发明中,所述主料包括如下质量百分含量的组分:氧化锆粉体20~90%,光敏树脂预混液10~80%。

[0039]

以质量百分含量计,所述主料包括氧化锆粉体20~90%,优选为40~85%,更优选为50~82%。在本发明中,所述氧化锆粉体优选为y

2

o

3

、ce

2

o

3

或mgo全稳定或部分稳定的氧化锆粉体。本发明对所述全稳定或部分稳定没有特殊的限定,按照本领域熟知的专业含义进行理解即可。在本发明中,所述氧化锆粉体的组分优选为zro

2

>85wt%,y

2

o

3

<5wt%,ce

2

o

3

<5wt%,mgo<5wt%。

[0040]

在本发明中,所述氧化锆粉体的粒径<100μm,优选<15μm,进一步优选<10μm,所述氧化锆粉体的d

50

优选为0.1~50μm,更优选为0.1~25μm,进一步优选为0.1~5μm,所述氧化锆粉体的d

90

优选为0.3~100μm,更优选为0.5~40μm,进一步优选为0.5~8μm。

[0041]

以质量百分含量计,所述主料包括光敏树脂预混液10~80%,优选为15~60%,更优选为18~50%,进一步优选为35~45%。在本发明中,所述光敏树脂预混液优选包括如下质量百分含量的组分:光敏树脂95~99.7%,光引发剂0.3~5%。

[0042]

在本发明中,所述光敏树脂的质量百分含量更优选为95.5~99.5%,进一步优选为97~99.5%;所述光敏树脂优选包括环氧丙烯酸酯、聚氨酯丙烯酸酯、聚酯丙烯酸酯和聚醚丙烯酸酯中的至少一种。

[0043]

在本发明中,所述光引发剂的质量百分含量更优选为0.5~4.5%,进一步优选为0.5~3%;所述光引发剂优选包括苯基双(2,4,6-三甲基苯甲酰基)氧化膦、(2,4,6-三甲基苯甲酰基)二苯基氧化膦和1-羟基环己基苯基甲酮中的至少一种。本发明通过控制光引发

剂的种类以及添加量进而控制光敏树脂单体的聚合交联,从而在一定的紫外光照强度和曝光时间下,形成所需要的孔道结构。

[0044]

本发明对所述光敏树脂预混液的制备过程没有特殊的限定,将光敏树脂和光引发剂混合即可得到光敏树脂预混液。本发明对所述混合的过程没有特殊的限定,能够将光敏树脂和光引发剂混合均匀即可。

[0045]

在本发明中,光引发剂能在紫外光区(250~420nm)吸收一定波长的能量,产生自由基、阳离子等,从而引发光敏树脂单体聚合交联固化,粘结陶瓷粉体成型,得到3d打印陶瓷生坯。

[0046]

在本发明中,所述分散剂优选包括三聚磷酸钠、羧甲基纤维素、聚丙烯酸钠、聚甲基丙烯酸铵和dolapixce64中的至少一种;当所述分散剂为上述中的几种时,本发明对不同种类分散剂的配比没有特殊的限定,任意配比均可;所述分散剂与主料的质量比优选为(0.1~3):100,更优选为(0.5~2.5):100,进一步优选为(1~2):100。本发明利用分散剂使得氧化锆陶瓷粉体均匀地分布于光敏树脂预混液中。

[0047]

在本发明中,所述主料和分散剂混合的过程优选为先将氧化锆粉体与光敏树脂预混液混合,然后向所得混合液中加入分散剂。在本发明中,所述混合的方式优选包括磁力搅拌、机械搅拌、离心均质或超声波分散。本发明对所述混合的具体操作没有特殊的限定,按照本领域熟知的上述方式进行混合能够得到均匀的混合物料即可。在本发明的实施例中,具体为将氧化锆粉体和光敏树脂预混液加入至均质机中,以3000rpm的转速均质化120s后,再加入分散剂,用玻璃棒搅拌2min,然后用均质机以3000rpm的转速均质化120s。本发明对所述玻璃棒搅拌的过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0048]

完成所述主料和分散剂的混合之后,本发明优选将所得混合物料依次进行抽真空和过滤,得到陶瓷料浆。在本发明中,所述抽真空的真空度优选为-101~-60kpa,更优选为-95kpa,抽真空的时间优选为10~60min,更优选为10~35min。本发明通过抽真空处理消除料浆中的气泡,减少料浆在固化过程中的氧阻聚效应以及气泡对成型造成的不利影响。本发明对所述过滤的过程没有特殊的限定,按照本领域熟知的过程进行即可。

[0049]

得到陶瓷料浆后,本发明采用3d建模软件构建多孔氧化锆陶瓷3d模型的参数,将所述陶瓷料浆进行光固化3d打印,得到多孔氧化锆陶瓷生坯。本发明对所述3d建模软件没有特殊的限定,选用本领域熟知的三维建模软件均可,具体包括cad、rhino、maya、solidworks、magics、3dsmax或ug。本发明对构建多孔氧化锆陶瓷3d模型的过程没有特殊的限定,按照本领域熟知的过程进行操作即可。本发明对所述3d模型的具体形状和尺寸没有特殊的限定,根据实际需求进行调整即可。

[0050]

在本发明中,所述多孔氧化锆陶瓷3d模型的参数优选为:孔径0.1~10mm,优选为0.2~5mm,更优选为0.2~2mm;孔壁厚度0.1~5mm,优选为0.2~3mm,更优选为0.5~2mm;孔隙率大于50%。

[0051]

构建多孔氧化锆陶瓷3d模型的参数后,本发明优选将所述多孔氧化锆3d模型进行切片处理,再进行光固化3d打印。本发明对所述切片处理的过程没有特殊的限定,按照本领域熟知的过程进行即可。完成所述切片处理后,所得切片的厚度优选为10~100μm,更优选为10~50μm。

[0052]

本发明优选以激光或紫外光为光源通过立体光刻(sla)或数字光处理(dlp)进行

光固化3d打印。在本发明中,所述光固化3d打印的曝光强度为10~500mw/cm

2

,优选为10~100mw/cm

2

,更优选为10~50mw/cm

2

;曝光时间为1~60s,优选为3~20s,更优选为4~10s;所述曝光时间包括首层曝光时间和其余层曝光时间;铺料厚度为20~500μm,优选为50~300μm,更优选为100~200μm。本发明通过限定上述光固化3d打印的参数,有利于提高模型分层叠加成型的精度,进而实现孔道结构可控以及相邻层间的粘结。

[0053]

完成所述光固化3d打印后,本发明优选进行残余料浆清洗,所述清洗的过程优选为采用高压气流对打印成型制品进行喷吹1~10min,然后将所得成型制品放入洗涤剂溶液(洗涤剂的质量含量为1~30%)中进行超声清洗1~30min,再放入无水乙醇中进行超声清洗1~30min,得到多孔氧化锆陶瓷生坯。在本发明中,所述洗涤剂优选为洗洁精、肥皂或洗衣粉;本发明对所述高压气流喷吹以及超声清洗的过程没有特殊的限定,按照本领域熟知的过程进行即可。本发明通过清洗清除成型制品孔道中的未固化料浆,以防未固化料浆堵塞孔道。

[0054]

得到多孔氧化锆陶瓷生坯后,本发明将所述多孔氧化锆陶瓷生坯进行高温排胶烧结,得到3d打印多孔氧化锆陶瓷。在本发明中,所述高温排胶烧结的过程为:以0.1~2℃/min的升温速率升温至500℃,保温0.5~4h,在升温过程中每升温50~150℃保温0.5~4h;然后以1~10℃/min的升温速率升温至1400~1700℃,保温1~4h,再以1~10℃/min的降温速率降至室温。在本发明中,以0.1~2℃/min的升温速率升温至500℃的步骤中,所述升温速率更优选为0.15~1.2℃/min,升温到500℃的保温时间更优选为0.6~3.5h,最优选为1~3h;以1~10℃/min的升温速率升温至1400~1700℃保温1~4h的步骤中,所述升温速率更优选为2~8℃/min,升温至1400~1700℃的保温时间更优选为1.5~3.5h,最优选为1.5~3h;以1~10℃/min的降温速率降至室温的步骤中,所述降温速率更优选为3~8℃/min。在所述高温排胶烧结过程中,由光敏树脂单体聚合交联固化粘结成型的陶瓷粉体转变为陶瓷致密体。

[0055]

本发明通过控制高温排胶烧结的具体过程和参数能够保证得到孔道结构可控、孔道连通性高、孔隙率高、孔壁薄、表面积大、力学性能良好的多孔氧化锆陶瓷。

[0056]

本发明提供了上述技术方案所述制备方法制备得到的3d打印多孔氧化锆陶瓷,所述3d打印多孔氧化锆陶瓷中,氧化锆含量>85wt%,孔径为0.1~10mm,孔壁厚度为0.1~5mm,孔隙率>50%,孔道连通性>90%。

[0057]

在本发明中,所述3d打印多孔氧化锆陶瓷的化学成分优选为zro

2

>85wt%,y

2

o

3

<5wt%,ce

2

o

3

<5wt%,mgo<5wt%。在本发明中,所述3d打印多孔氧化锆陶瓷的主晶相优选为四方相或立方相氧化锆。

[0058]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0059]

实施例1

[0060]

本实施例中,陶瓷料浆的原料包括如下质量百分含量的组分:主料99%,分散剂(聚丙烯酸钠)1%;

[0061]

其中,主料包括如下质量百分含量的组分:氧化锆粉体60%,光敏树脂预混液

40%,其中光敏树脂预混液为光敏树脂和引发剂的混合物,光敏树脂为聚醚丙烯酸酯和聚酯丙烯酸酯,聚醚丙烯酸酯和聚酯丙烯酸酯的质量比为1:1;光引发剂为(2,4,6-三甲基苯甲酰基)二苯基氧化膦);所述光敏树脂和光引发剂的质量比为99:1;

[0062]

氧化锆粉体的组分:zro

2

90wt%,y

2

o

3

4.5wt%,ce

2

o

3

3wt%,mgo含量2.5wt%;氧化锆粉体的粒径<100μm,其d

50

为0.33μm,d

90

为1.1μm;

[0063]

将所述氧化锆粉体和光敏树脂预混液加入至均质机中,以3000rpm的转速均质化120s后,再加入分散剂,用玻璃棒搅拌2min,然后用均质机以3000rpm的转速均质化120s,然后抽真空至负压为-95kpa,进行抽真空处理20min,过滤后得到陶瓷料浆;

[0064]

3d建模:采用3d建模软件magics构建多孔氧化锆陶瓷3d模型的参数,如图1中a所示为本实施例的建模模型,其结构单元为10

×

10

×

10mm的多孔立方体,孔筋(即孔壁)为边长250μm、宽170μm构成的长方形筋,孔由底边为1.5mm、高为0.55mm的三角形孔以及对角线为1.75mm的菱形孔组成,孔隙率为92%;将所得模型进行切片处理,使所得切片厚度为25μm;

[0065]

设置打印参数:采用dlp技术,曝光强度为:13mw/cm

2

,首层曝光时间为8s,其余层曝光时间为5s;铺料厚度为120μm;

[0066]

采用上述3d模型以及工艺参数,对所述陶瓷料浆进行光固化3d打印,对所得成型制品的残余料浆进行清洗,首先用高压气流喷吹成型制品1min,然后依次放入洗洁精含量10%的溶液和无水乙醇中各超声清洗1min,得到多孔氧化锆陶瓷生坯,如图1中b所示;

[0067]

将所述多孔氧化锆陶瓷生坯以0.5℃/min的升温速率升温至500℃保温1h,升温过程中每升温100℃,保温1.5h,然后以6℃/min的速率升温至1600℃,保温120min,然后以6℃/min的降温速率降至室温,得到3d打印多孔氧化锆陶瓷,如图1中c所示。

[0068]

对本实施例制备的3d打印多孔氧化锆陶瓷进行结构和性能测试,其中,孔道连通性:按照煮沸法进行测试;孔筋和孔径:使用光学显微镜进行测量;孔隙率测量:采用质量-体积直接计算法测试;耐压强度和弹性模量:按照国标gb/t1964-1996测量;相对致密度:采用阿基米德法测试;比表面积:采用bet气体吸附法进行测试。

[0069]

结果表明,所制备的3d打印多孔氧化锆陶瓷的孔道连通性>99%,孔筋为边长170μm、宽120μm构成的长方形筋,孔是由底边为1mm、高为0.37mm的三角形孔以及对角线为1.2mm的菱形孔组成,孔隙率为90.36%,耐压强度为41.3mpa,弹性模量为21.1gpa,相对致密度为95.6%,比表面积为2.61

×

10-3

m

2

/g。

[0070]

实施例2

[0071]

本实施例中,陶瓷料浆的原料包括如下质量百分含量的组分:主料99%,分散剂(聚甲基丙烯酸铵)1%;

[0072]

其中,主料包括如下质量百分含量的组分:氧化锆粉体70%,光敏树脂预混液30%,其中光敏树脂预混液为光敏树脂和引发剂的混合物,光敏树脂为聚醚丙烯酸酯和环氧丙烯酸酯,聚醚丙烯酸酯和环氧丙烯酸酯的质量比为1:1;光引发剂为苯基双(2,4,6-三甲基苯甲酰基)氧化膦);所述光敏树脂和光引发剂的质量比为98.5:1.5;

[0073]

氧化锆粉体的组分:zro

2

88wt%,y

2

o

3

4.5wt%,ce

2

o

3

3.5wt%,mgo含量4wt%;氧化锆粉体的粒径<100μm,其d

50

为0.29μm,d

90

为0.9μm;

[0074]

将所述氧化锆粉体和光敏树脂预混液加入至均质机中,以3000rpm的转速均质化

120s后,再加入分散剂,用玻璃棒搅拌2min,然后用均质机以3000rpm的转速均质化120s,然后抽真空至负压为-95kpa,进行抽真空处理25min,过滤后得到陶瓷料浆;

[0075]

3d建模:采用3d建模软件magics构建多孔氧化锆陶瓷3d模型的参数,如图2中a所示为本实施例的建模模型,其结构单元为菱形十二面体的10

×

10

×

10mm的多孔立方体,孔筋为370μm,孔为长对角线为1.13mm、短对角线为0.79mm的菱形孔,孔隙率为80.5%;将所得模型进行切片处理,使所得切片厚度为25μm;

[0076]

设置打印参数:采用dlp技术,曝光强度为:15mw/cm

2

,首层曝光时间为10s,其余层曝光时间为5s;铺料厚度为110μm;

[0077]

采用上述3d模型以及工艺参数,对所述陶瓷料浆进行光固化3d打印,对所得成型制品的残余料浆进行清洗,首先用高压气流喷吹成型制品1min,然后依次放入洗洁精含量10%的溶液和无水乙醇中各超声清洗2min,得到多孔氧化锆陶瓷生坯,如图2中b所示;

[0078]

将所述多孔氧化锆陶瓷生坯以0.5℃/min的升温速率升温至500℃保温1h,升温过程中每升温100℃,保温1.5h,然后以6℃/min的速率升温至1550℃,保温120min,然后以8℃/min的降温速率降至室温,得到3d打印多孔氧化锆陶瓷,如图2中c所示。

[0079]

按照实施例1的方法,对本实施例制备的3d打印多孔氧化锆陶瓷进行结构和性能测试,结果表明,所述3d打印多孔氧化锆陶瓷的孔道连通性>98%,孔筋为260m,孔为长对角线为0.75mm、短对角线为0.55mm的菱形孔,孔隙率为84.3%,耐压强度为68.4mpa,弹性模量为31gpa,相对致密度为96.1%,比表面积为1.77

×

10-3

m

2

/g。

[0080]

实施例3

[0081]

本实施例中,陶瓷料浆的原料包括如下质量百分含量的组分:主料99%,分散剂(dolapixce64)1%;

[0082]

其中,主料包括如下质量百分含量的组分:氧化锆粉体77%,光敏树脂预混液23%,其中光敏树脂预混液为光敏树脂和引发剂的混合物,光敏树脂为聚醚丙烯酸酯和聚酯丙烯酸酯,聚醚丙烯酸酯和聚酯丙烯酸酯的质量比为1:1;光引发剂为1-羟基环己基苯基甲酮和苯基双(2,4,6-三甲基苯甲酰基)氧化膦,1-羟基环己基苯基甲酮和苯基双(2,4,6-三甲基苯甲酰基)氧化膦的质量比为1:1;所述光敏树脂和光引发剂的质量比为98:2;

[0083]

氧化锆粉体的组分:zro

2

90wt%,y

2

o

3

4.5wt%,ce

2

o

3

2.5wt%,mgo含量3wt%;氧化锆粉体的粒径<100μm,其d

50

为0.6μm,d

90

为3.3μm;

[0084]

将所述氧化锆粉体和光敏树脂预混液加入至均质机中,以3000rpm的转速均质化120s后,再加入分散剂,用玻璃棒搅拌2min,然后用均质机以3000rpm的转速均质化120s,然后抽真空至负压为-95kpa,进行抽真空处理15min,过滤后得到陶瓷料浆;

[0085]

3d建模:采用3d建模软件maya构建多孔氧化锆陶瓷3d模型的参数,如图3中a所示为本实施例的建模模型,其结构单元为10

×

10mm的圆柱仿生骨小梁结构,孔筋为200~700μm,孔径为100~1800μm,孔隙率为66%;将所得模型进行切片处理,使所得切片厚度为25μm;

[0086]

设置打印参数:采用dlp技术,曝光强度为:18mw/cm

2

,首层曝光时间为8s,其余层曝光时间为4s;铺料厚度为120μm;

[0087]

采用上述3d模型以及工艺参数,对所述陶瓷料浆进行光固化3d打印,对所得成型制品的残余料浆进行清洗,首先用高压气流喷吹成型制品2min,然后依次放入洗洁精含量10%的溶液和无水乙醇中各超声清洗3min,得到多孔氧化锆陶瓷生坯,如图3中b所示;

[0088]

将所述多孔氧化锆陶瓷生坯以0.5℃/min的升温速率升温至500℃保温1h,升温过程中每升温100℃,保温1.2h,然后以6℃/min的速率升温至1620℃,保温120min,然后以7℃/min的降温速率降至室温,得到3d打印多孔氧化锆陶瓷,如图3中c所示。

[0089]

按照实施例1的方法,对本实施例制备的3d打印多孔氧化锆陶瓷进行结构和性能测试,结果表明,所述3d打印多孔氧化锆陶瓷的孔道连通性>95%,孔筋为150~500μm,孔径为70~1350μm,孔隙率为69.3%,耐压强度为188.7mpa,弹性模量为63.4gpa,相对致密度为96.9%,比表面积为1.24

×

10-3

m

2

/g。

[0090]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让