一种氧化硼与氧化镁及其反应产物协同增韧的碳化钨复合材料及其制备的制作方法

2021-01-30 19:01:02|

2021-01-30 19:01:02| 338|

338| 起点商标网

起点商标网

[0001]

本发明属于合金材料技术领域,具体涉及一种采用氧化硼与氧化镁及其反应产物协同增韧的碳化钨复合材料及其制备方法。

背景技术:

[0002]

碳化钨-钴(wc-co)硬质合金具有高硬度、高耐磨性和优良的断裂韧性,因而其广泛应用于矿山开采、石油钻探、金属切削等与国民经济发展紧密结合的领域,是目前应用最为广泛的硬质合金。wc-co硬质合金主要由硬质相wc和粘结相co组成,co对wc的润湿性极好,co的加入有助于获得高致密的wc基硬质合金,但是co的加入不可避免的造成了wc基硬质合金的硬度、抗氧化性和耐腐蚀性等性能的下降,且co在高温下易软化,这些缺陷都限制了wc-co硬质合金在更严苛工况下的应用。随着科技的持续发展,wc基硬质合金的应用工况变得更加恶劣,传统的wc-co硬质合金的越来越无法适应日益提高的使用要求,因此开发一种可以适应恶劣工况的无粘结相wc硬质合金成为了该领域研究的重点。

[0003]

wc是一种很硬且非常耐磨的物质,主要由共价键键合,因而具有很高的强度及熔点,同时也具有陶瓷材料的本征脆性。纯wc材料的烧结温度较高,脆性大,韧性较差仅为4~6mpa

·

m

1/2

(tang w.,zhang l.,zhu j.f.,et al.effect of direct current patterns on densification and mechanical properties of binderless tungsten carbides fabricated by the spark plasma sintering system[j].international journal of refractory metals&hard materials,2517,64:90-97),致密度也相对较低,这些缺陷也都限制着纯wc材料的应用,因此必须探索wc材料强韧化的手段,利用第二相来提高wc材料的韧性,使其能够满足实际应用的需求。

[0004]

目前wc材料强韧化的研究主要集中于两个方面,其一是采用加入第二相陶瓷颗粒的方式来提高wc材料的断裂韧性,同时保持较高的硬度,这类陶瓷颗粒主要有mgo、al

2

o

3

和zro

2

等,陶瓷颗粒的增韧机理主要是裂纹偏转、穿晶断裂和相变增韧等;其二是采用晶须增韧的方式来提高wc材料的断裂韧性,利用晶须对裂纹的桥接作用、断裂时晶须拔出消耗能量、裂纹穿过晶须等来减小裂纹传播的长度,从而提高断裂韧性,常用的晶须主要有sic、si

3

n

4

等。这两种强韧化的方式都可以在一定程度上提高wc材料的断裂韧性,但是这些第二相主要是氧化物或者碳化物,它们都具有极高的熔点,因而需要非常高的温度才能将这类材料烧结致密,而且要获得较好的断裂韧性的情况下其烧结温度将接近1800℃(zheng d,li x,li y,et al.in-situ elongatedβ-si3n4 grains toughened wc composites prepared by one/two-step spark plasma sintering[j].materials science&engineering a structural materials properties microstructure&processing,2513,561(none).),与传统wc-co硬质合金的烧结温度(1400~1500℃)相比,高出很多,这对无粘结相wc硬质合金的应用是一个很大的挑战。

[0005]

本发明在wc粉末中引入少量b

2

o

3

与mgo粉末,利用b

2

o

3

和mgo在低温反应生成的硼

酸镁晶须,在较大程度上提高wc材料的断裂韧性,同时b

2

o

3

在烧结过程中产生液相可以改善复合材料的烧结性能和wc与mgo颗粒界面的结合性能,在较低的温度下获得高致密、高的结合强度的wc复合材料。

技术实现要素:

[0006]

为了解决无粘结相wc材料烧结温度过高、断裂韧性较差的缺点和不足,本发明的首要目的在于提供一种采用b

2

o

3

与mgo及其反应产物协同增韧的wc复合材料。

[0007]

本发明的另一目的在于提供上述采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料的制备方法。

[0008]

本发明的目的通过以下技术方案实现:

[0009]

一种采用b

2

o

3

与mgo及其反应产物协同增韧的wc复合材料(即氧化硼与氧化镁及其反应产物协同增韧的碳化钨复合材料),由碳化钨、b

2

o

3

与mgo制备而成;其中碳化钨的含量为90-98wt%,余量为b

2

o

3

与mgo以及不可避免的杂质,b

2

o

3

与mgo的用量满足mg与b的原子比为1:(0.9~1.1)。

[0010]

上述采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料的制备方法,包括以下步骤:

[0011]

(1)将wc粉末,mgo粉末和b

2

o

3

粉末进行湿法球磨,获得浆料;所述湿法球磨中采用了有机溶剂;

[0012]

(2)去除浆料中溶剂,获得复合粉末;所述复合粉末的粒径≤65μm;所述浆料中溶剂去除后,过筛,获得粒径≤65μm的复合粉末;

[0013]

(3)将复合粉末进行烧结,获得氧化硼与氧化镁及其反应产物协同增韧的碳化钨复合材料。

[0014]

步骤(3)中所述烧结是指采用放电等离子烧结技术进行烧结;具体烧结条件如下:

[0015]

烧结电流类型为直流脉冲电流;

[0016]

烧结压力:30~50mpa;

[0017]

烧结气氛:低真空≤6pa;

[0018]

升温速率:50~250℃/min;

[0019]

烧结温度:1250~1550℃;

[0020]

保温时间:5~30min。

[0021]

所述烧结温度优选为1400℃。

[0022]

步骤(1)中所述湿法球磨时,采用的有机溶剂为乙醇。湿式球磨时间>25h。

[0023]

步骤(2)中所述去除浆料中溶剂为干燥,是指干燥至溶剂残余质量≤2%。

[0024]

本发明的复合材料及制备方法具有如下优点及有益效果:

[0025]

(1)本发明在纯wc中加入b

2

o

3

和mgo,b

2

o

3

可以在较低温下形成液相,液相的流动有助于复合材料的致密化,且液相b

2

o

3

在流动的过程中与mgo发生反应,可以在原位生成硼酸镁晶须,晶须的生成可以大幅提高wc材料的断裂韧性;

[0026]

(2)本发明在无粘结相硬质合金中引入b

2

o

3

与mgo后,可以在低温下形成液相,因而可以大幅降低无金属粘结相wc硬质合金的烧结温度,从而在较低的温度下获得综合力学性能较高的无金属粘结相的硬质合金材料;

[0027]

(3)本发明制备的wc复合材料是一种采用b

2

o

3

与mgo及其反应产物-硼酸镁晶须协同增韧的不含有任何金属粘结相的wc复合材料,它同时具有高硬度和高韧性,并且具有很好的耐磨性、抗氧化性和耐腐蚀性等,适合作为刀具材料或者模具材料。

附图说明

[0028]

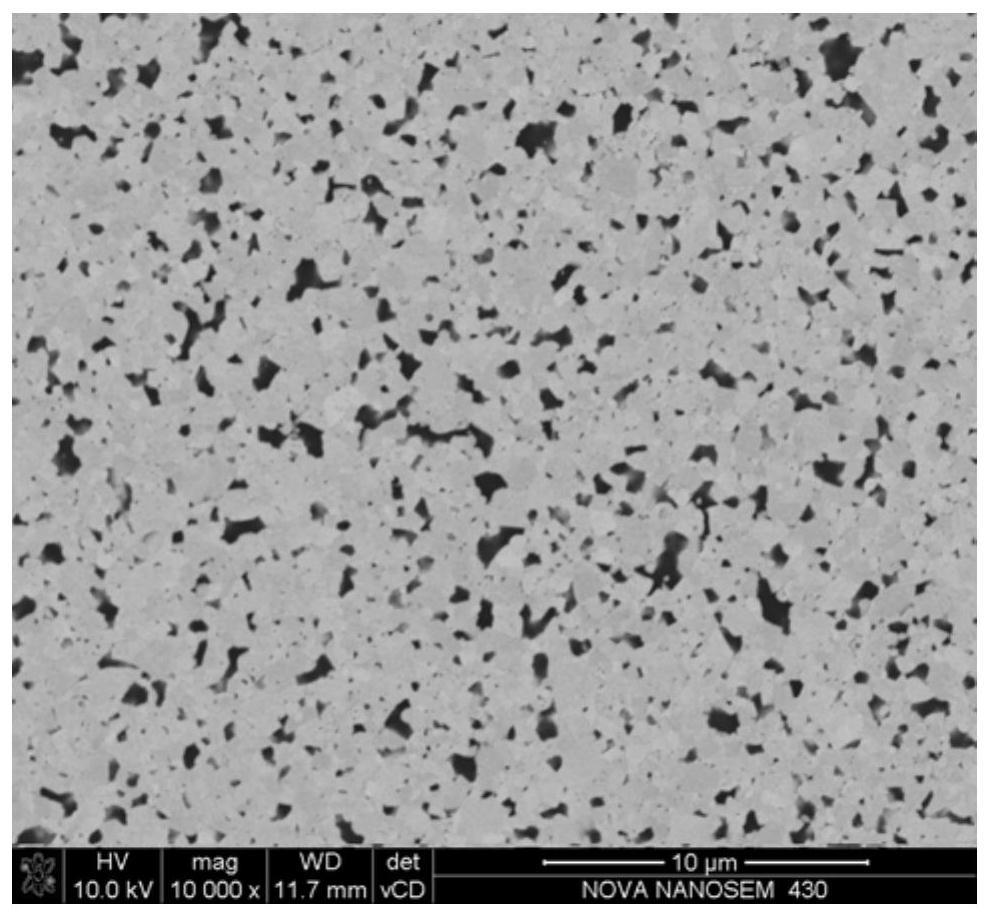

图1为实施例2所得采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料的组织背散射扫描电子显微镜照片;

[0029]

图2为实施例5中所得采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料生长出具有一定长径比的硼酸镁晶须的背散射扫描电子显微镜照片;

[0030]

图3为实施例6中所得采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料组织中发生聚集现象,生长出粗大的硼酸镁晶须的背散射扫描电子显微镜照片。

具体实施方式

[0031]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0032]

实施例1

[0033]

本实施例的一种采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料,通过如下方法制备:

[0034]

(1)将98g wc(0.8μm,纯度>99.9%,厦门金鹭有限公司),0.92g b

2

o

3

(ar>98%,阿拉丁),1.08g mgo(45um,中诺新材有限公司),倒入250ml硬质合金罐中,再加入乙醇作为溶剂(所得混合浆料的体积不超过球磨罐容积的2/3),得到混合浆料,然后将球磨罐置于行星式球磨机上进行湿式球磨(转速300r/min,球磨时间为30h),得到球磨浆料;

[0035]

(2)将球磨浆料置于真空干燥箱中干燥至溶剂残余量≤2%,取出烘干后的粉末碾碎、过筛,获得颗粒尺寸≤65μm的复合粉末;

[0036]

(3)取25g复合粉末装进内径和外径的圆筒形石墨模具中,粉料、凹模与冲头两两之间均以石墨纸隔开以便脱模,凹模外还包覆一层10mm厚的石墨毡以减少热辐射损耗;将装有复合粉末的石墨模具置于放电等离子烧结炉中进行烧结,得到采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料。所述烧结参数为:烧结电流类型为直流脉冲电流,烧结气氛为低真空(≤6pa),烧结压力为50mpa,升温速率为50℃/min,测温方式为红外测温(≥570℃),烧结温度为1250℃,保温时间25min。

[0037]

本实施例所得采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料经测量其硬度为hv

10 19.73gpa;根据维氏硬度压痕,采用压痕法计算得到断裂韧性8.73mpa

·

m

1/2

。

[0038]

实施例2

[0039]

本实施例的一种采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料,通过如下方法制备:

[0040]

(1)将94g wc(0.8μm,纯度>99.9%,厦门金鹭有限公司),2.76g b

2

o

3

(ar>98%,阿拉丁),3.24g mgo(45um,中诺新材有限公司),倒入250ml硬质合金罐中,再加入乙醇作为溶剂(所得混合浆料的体积不超过球磨罐容积的2/3),得到混合浆料,然后将球磨罐置于行星式球磨机上进行湿式球磨(转速300r/min,球磨时间为30h),得到球磨浆料;

[0041]

(2)将球磨浆料置于真空干燥箱中干燥至溶剂残余量≤2%,取出烘干后的粉末碾

碎、过筛,获得颗粒尺寸≤65μm的复合粉末;

[0042]

(3)取25g复合粉末装进内径和外径的圆筒形石墨模具中,粉料、凹模与冲头两两之间均以石墨纸隔开以便脱模,凹模外还包覆一层10mm厚的石墨毡以减少热辐射损耗;将装有复合粉末的石墨模具置于放电等离子烧结炉中进行烧结,得到采用b

2

o

3

与mgo及其反应产物协同增韧的wc复合材料。所述烧结参数为:烧结电流类型为直流脉冲电流,烧结气氛为低真空(≤6pa),烧结压力为40mpa,升温速率为250℃/min,测温方式为红外测温(≥570℃),烧结温度为1350℃,保温时间10min。

[0043]

本实施例所得采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料经测量其硬度为hv

10 17.22gpa;根据维氏硬度压痕,采用压痕法计算得到断裂韧性9.91mpa

·

m

1/2

。

[0044]

本实施例所得采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料的扫描电镜图如图1所示。

[0045]

实施例3

[0046]

本实施例的一种采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料,通过如下方法制备:

[0047]

步骤(1)~(2)与实施例1相同;

[0048]

(3)取25g复合粉末装进内径和外径的圆筒形石墨模具中,粉料、凹模与冲头两两之间均以石墨纸隔开以便脱模,凹模外还包覆一层10mm厚的石墨毡以减少热辐射损耗;将装有复合粉末的石墨模具置于放电等离子烧结炉中进行烧结,得到采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料。所述烧结参数为:烧结电流类型为直流脉冲电流,烧结气氛为低真空(≤6pa),烧结压力为30mpa,升温速率为150℃/min,测温方式为红外测温(≥570℃),烧结温度为1450℃,保温时间25min。

[0049]

本实施例所得采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料经测量计算其硬度为hv

10 17.62gpa,断裂韧性8.4mpa

·

m

1/2

。

[0050]

实施例4

[0051]

本实施例的一种采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料,通过如下方法制备:

[0052]

步骤(1)~(2)与实施例1相同;

[0053]

(3)取25g复合粉末装进内径和外径的圆筒形石墨模具中,粉料、凹模与冲头两两之间均以石墨纸隔开以便脱模,凹模外还包覆一层10mm厚的石墨毡以减少热辐射损耗;将装有复合粉末的石墨模具置于放电等离子烧结炉中进行烧结,得到采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料。所述烧结参数为:烧结电流类型为直流脉冲电流,烧结气氛为低真空(≤6pa),烧结压力为30mpa,升温速率为100℃/min,测温方式为红外测温(≥570℃),烧结温度为1550℃,保温时间15min。

[0054]

本实施例所得采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料经测量其硬度为hv

10 17.78gpa,断裂韧性10.08mpa

·

m

1/2

。

[0055]

实施例5

[0056]

本实施例的采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料,通过如下方法制备:

[0057]

(1)将92g wc(0.8μm,纯度>99.9%,厦门金鹭有限公司),3.68g b

2

o

3

(ar>98%,阿拉丁),4.32g mgo(45um,中诺新材有限公司),倒入250ml硬质合金罐中,再加入乙醇作为溶剂(所得混合浆料的体积不超过球磨罐容积的2/3),得到混合浆料,然后将球磨罐置于行星式球磨机上进行湿式球磨(转速300r/min,球磨时间为30h),得到球磨浆料;

[0058]

(2)将球磨浆料置于真空干燥箱中干燥至溶剂残余量≤2%,取出烘干后的粉末碾碎、过筛,获得颗粒尺寸≤65μm的复合粉末;

[0059]

(3)取25g复合粉末装进内径和外径的圆筒形石墨模具中,粉料、凹模与冲头两两之间均以石墨纸隔开以便脱模,凹模外还包覆一层10mm厚的石墨毡以减少热辐射损耗;将装有复合粉末的石墨模具置于放电等离子烧结炉中进行烧结,得到采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料。所述烧结参数为:烧结电流类型为直流脉冲电流,烧结气氛为低真空(≤6pa),烧结压力为30mpa,升温速率为100℃/min,测温方式为红外测温(≥570℃),烧结温度为1400℃,保温时间5min。

[0060]

本实施例所得采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料其硬度为hv

10 18.15gpa;根据维氏硬度压痕,采用压痕法计算得到断裂韧性10.33mpa

·

m

1/2

。

[0061]

本实施例所得采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料的背散射扫描电镜图如图2所示。

[0062]

实施例6

[0063]

本实施例的一种采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料,通过如下方法制备:

[0064]

(1)将90g wc(0.8μm,纯度>99.9%,厦门金鹭有限公司),4.60g b

2

o

3

(ar>98%,阿拉丁),5.40g mgo(45um,中诺新材有限公司),倒入250ml硬质合金罐中,再加入乙醇作为溶剂(所得混合浆料的体积不超过球磨罐容积的2/3),得到混合浆料,然后将球磨罐置于行星式球磨机上进行湿式球磨(转速300r/min,球磨时间为30h),得到球磨浆料;

[0065]

(2)将球磨浆料置于真空干燥箱中干燥至溶剂残余量≤2%,取出烘干后的粉末碾碎、过筛,获得颗粒尺寸≤65μm的复合粉末;

[0066]

(3)取25g复合粉末装进内径和外径的圆筒形石墨模具中,粉料、凹模与冲头两两之间均以石墨纸隔开以便脱模,凹模外还包覆一层10mm厚的石墨毡以减少热辐射损耗;将装有复合粉末的石墨模具置于放电等离子烧结炉中进行烧结,得到采用b

2

o

3

和mgo及其反应产物协同增韧的wc复合材料。所述烧结参数为:烧结电流类型为直流脉冲电流,烧结气氛为低真空(≤6pa),烧结压力为50mpa,升温速率为250℃/min,测温方式为红外测温(≥570℃,烧结温度为1450℃,保温时间30min。

[0067]

本实施例所得采用b

2

o

3

与mgo及其反应产物协同增韧wc复合材料其硬度为hv

10 16.32gpa;根据维氏硬度压痕,采用压痕法计算得到断裂韧性10.69mpa

·

m

1/2

。

[0068]

本实施例所得材料背散射扫描电镜图片如图3所示,由于成分的不同,所得组织与实施例2、5不同,出现的晶须长径比较低。

[0069]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让