一种新型复合型缓释氧化微球及其制备方法与流程

2021-01-30 19:01:16|

2021-01-30 19:01:16| 390|

390| 起点商标网

起点商标网

[0001]

本申请属于环境污染治理技术领域,具体涉及一种新型复合型缓释氧化微球及其制备方法,尤其适合于污染场地土壤原位修复。

背景技术:

[0002]

与传统氧化技术相比,高级氧化技术通过产生大量氧化性极强的自由基,分解大多数有机污染物,反应条件温和,适用范围广,通常对温度和压力没有特殊要求。其中,以硫酸根自由基为基础的高级氧化技术(so

4-·-aops)通过活化过硫酸盐(ps)生成氧化电位较高的so

4-·

(2.6-2.8ev)和

·

oh(2.8ev),相较于

·

oh的半衰期(2

×

10-8

s),so

4-·

的半衰期更长((3~4)

×

10-5

s),与有机物的反应速率常数大,成为原位化学修复技术的理想氧化材料。然而非缓释氧化技术在原位修复中具有耗散快、电子传递效率低、靶向氧化效率低等局限,从而造成氧化材料的浪费及对环境的二次污染。

[0003]

近年来,国内外学者对过硫酸盐缓释材料开展了积极的研究。杨苑等以石蜡、硅砂和过硫酸钠为材料,通过熔化成型法制备过硫酸钠缓释材料,探讨其在水溶液中的缓释行为及其对2,4-二硝基甲苯(2,4-dnt)的降解效果,实验发现第16次置换时2,4-dnt的降解率为56.38%。liang等采用过硫酸盐、水泥、砂和水制备了水泥质过硫酸盐块状缓释材料,研究了不同配比对过硫酸钾盐缓释效果的影响。陈方义等采用过硫酸钾、水泥、砂和水按照一定配比均匀混和后,制备过硫酸钾缓释材料并考察其释放性能,最长释放时间可达159-501d,能够实现对过硫酸盐的缓慢释放。ann等用过硫酸钠与石蜡按照2.25∶1的质量比混合,制备不同尺寸的过硫酸钠缓释材料,并对其释放规律进行了研究,结果显示缓释材料尺寸大小影响过硫酸钠的释放速率。然而以上材料在释放过程中存在共性不足,即缓释材料中的过硫酸盐无法完全得到释放利用,原因是以上缓释材料均以非生物降解的水泥或硅砂等为材料骨架,部分过硫酸盐被固定其中无法完全释放,降低了氧化剂利用率,增加了成本。

[0004]

申请人曾提出以壳聚糖-尿素复合膜为膜材料,对矿物粉、活性炭、液体石蜡等与过硫酸钠组成的缓释芯材进行包膜,从而制备强化缓释型氧化材料的方法(申请号:cn201910617656.0,名称:一种壳聚糖与尿素复合膜包覆型缓释氧化材料及其制备方法),缓释效果优良。然而实际土壤原位修复工程中,对氧化材料的尺寸、流动性能等也有一定要求,以上材料均存在不足,不能满足实际工程要求。

技术实现要素:

[0005]

本申请的目的之一是提供一种新型复合型缓释氧化微球,该新型复合型缓释氧化微球球形度好,粒径小,在土壤原位修复工程实施中具有优异的迁移性、流动性及传质性能。

[0006]

本申请的目的之二是提供一种上述新型复合型缓释氧化微球的制备方法。

[0007]

为实现上述目的,本申请采用以下技术方案:

[0008]

一种新型复合型缓释氧化微球,通过乳化交联法制备而成,以壳聚糖-尿素复合材料为高分子基质,过硫酸盐分散负载于所述微球的高分子网络结构中。

[0009]

上述新型复合型缓释氧化微球,作为一种优选实施方式,所述微球的粒径为3μm以下(比如2.5μm、2μm、1.5μm、1μm、0.5μm、0.1μm等)。

[0010]

一种上述新型复合型缓释氧化微球的制备方法,包括:

[0011]

水相溶液制备步骤:将一定量壳聚糖溶于稀酸溶液中,得到壳聚糖溶液后,然后向其中加入尿素,溶解,再加入过硫酸盐,溶解,得到水相溶液;

[0012]

油相溶液制备步骤:取一定量乳化剂置于液体石蜡中,继续搅拌一定时间,得到油相溶液;

[0013]

乳化步骤:将所述水相溶液加入到所述油相溶液,继续搅拌一定时间,形成一定水油比的乳剂溶液;

[0014]

交联步骤:边搅拌边向所述乳剂溶液缓慢加入交联剂进行交联反应,得到混合物;

[0015]

后处理步骤:将所述混合物进行分离处理,取固相,用有机溶剂反复清洗、抽滤,再进行干燥处理后,即得到所述新型复合型缓释氧化微球。

[0016]

上述制备方法通过乳化交联法制得新的包覆型过硫酸盐氧化剂缓释材料,该材料为微球状,以壳聚糖与尿素的复合材料为高分子基质,通过氢键作用分散负载过硫酸盐于复合微球的高分子网络结构中,通过尿素的溶解及壳聚糖的溶胀、溶蚀等方式,实现过硫酸盐的多重缓释。尿素不但起到致孔剂的作用,而且在缓释氧化微球使用过程中还可以充当催化剂,持续活化过硫酸盐。

[0017]

上述新型复合型缓释氧化微球的制备方法中,壳聚糖的脱乙酰度为50%以上,优选地壳聚糖的脱乙酰度为70%-98%(比如75%、80%、85%、90%、95%等)。

[0018]

上述新型复合型缓释氧化微球的制备方法的水相溶液制备步骤中,用于溶解壳聚糖的稀酸溶液可以选自盐酸、甲酸、乙酸、乳酸、苹果酸、抗坏血酸等。

[0019]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述水相溶液制备步骤中,所述稀酸溶液为乙酸溶液,所述乙酸溶液的ph为2~5(比如2.5,3,4,4.5等),乙酸溶液最为常用,挥发性好,容易干燥;优选地,所述壳聚糖与所述乙酸溶液的用量比为25-50g:1l(比如30g:1l、35g:1l、40g:1l、45g:1l等)。

[0020]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述水相溶液制备步骤中,所述过硫酸盐为过硫酸钠、过硫酸钾和/或过硫酸铵。

[0021]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述水相溶液制备步骤中,所述壳聚糖与所述过硫酸盐质量之比为1:20~20:1(比如1:15、1:10、1:5、1:1、5:1、10:1、15:1、18:1等);壳聚糖与过硫酸盐用量之比对产品的载药量、缓释性能、氧化性能等有重要影响,综合考量,更优选为1:0.5~1:1.5。

[0022]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述水相溶液制备步骤中,所述壳聚糖与所述尿素质量之比为1:50~50:1(比如1:40、1:25、1:10、1:1、10:1、20:1、30:1、40:1等);壳聚糖与所述尿素用量之比对会影响微球材料的缓释性能、氧化性能和机械性能有重要影响,综合考量,更优选为4:1~2:1。

[0023]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述水相溶液制备步骤中,所述尿素部分可用其他致孔剂如peg替代,比如,尿素的50wt%以下用peg

替代。

[0024]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述水相溶液制备步骤中,加入所述尿素后,于某一温度下恒温搅拌一定时间,恒温温度为30~50℃(比如32℃、35℃、40℃、45℃、48℃等),搅拌时间为90~150min(比如100min、110min、120min、130min、140min等),更有助于溶解。

[0025]

上述新型复合型缓释氧化微球的制备方法中,作为一种可选实施方式,所述水相溶液制备步骤中,加入所述过硫酸盐后,搅拌20~40min(比如25min、30min、35min等),以助溶解。

[0026]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述水相溶液的ph为2-5(比如2.5、3、4、4.5等)。

[0027]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述油相溶液制备步骤中,所述乳化剂为span 80,所述span 80与所述液体石蜡的体积比为1:100~20:100(比如3:100、5:100、8:100、10:100、12:100、15:100、18:100等)。

[0028]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述油相溶液制备步骤中,所述液体石蜡主要作为分散剂,可选地,所述液体石蜡可以以下至少一种进行替代:矿物油和石油醚混合物、含有十二烷基硫酸钠的植物油(如大豆油、玉米油或菜籽油)、脂肪酸甲酯、油酸甲酯等。

[0029]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述乳化步骤中,所述乳剂溶液的水油体积比为1:10~10:1(比如1:8、1:5、1:2、1:1、2:1、5:1、8:1等);

[0030]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述乳化步骤中,所述继续搅拌的时间为30~90min(比如40min、50min、60min、70min、80min等),为保持良好的微球形态,搅拌速度要快,优选为500r/min以上。

[0031]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述交联步骤中,交联剂选自戊二醛、乙二醛、甲醛、丙二醛、丁二醛、环氧氯丙烷、京尼平等中的至少一种;更优选地,所述交联剂为戊二醛,所述戊二醛的加入量占交联反应体系的体积百分比为0.01%~4.00%(比如0.015%、0.2%、0.3%、0.5%、0.8%、1.0%、1.2%、1.5%、2%、3%、4%等);进一步优选地,所述戊二醛的加入量占交联反应体系的体积百分比为0.015%~1.0%。

[0032]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述交联步骤中,所述交联反应的温度为30~50℃(比如32℃、35℃、40℃、45℃、48℃等),时间为40~80min(比如45min、50min、60min、70min、75min等);为避免破坏已经形成的微球,所述搅拌的速度控制在500r/min以内。

[0033]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述后处理步骤中,所述离心处理的速度为2500~5000r

·

min-1

(比如3000r

·

min-1

、3500r

·

min-1

、4000r

·

min-1

、4500r

·

min-1

等),时间为20~40min(比如25min、30min、35min等)

[0034]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述后处理步骤中,所述有机溶剂选自石油醚、正庚烷、异丙醇、乙醇、氯仿、冰醋酸、乙醚等中的至少一种。

[0035]

上述新型复合型缓释氧化微球的制备方法中,作为一种优选实施方式,所述后处理步骤中,所述干燥处理为真空干燥,干燥处理的温度为30~50℃(比如32℃、35℃、40℃、45℃、48℃等),时间为8~16h(比如9h、10h、11h、12h、13h、14h、15h等)。

[0036]

相比现有技术,本申请的有益效果包括但不限于:

[0037]

1)本申请提供的新型复合型缓释氧化微球球形度好,粒径小,在土壤原位修复工程实施中具有优异的迁移性、流动性及传质性能;

[0038]

2)本申请提供的新型复合型缓释氧化微球采用生物降解性和生物相容性良好的壳聚糖以及较好水溶性和增肥作用的尿素作为过硫酸盐的负载基质,使用时,通过尿素的溶解、壳聚糖的溶胀与溶蚀作用,不仅可实现过硫酸盐的缓释,而且生物基质在环境中的自然降解会促进氧化剂的完全释放,因此具有缓释性能好、氧化剂利用率高、成本低廉、增强土壤肥力等优点。

附图说明

[0039]

图1中的(a)为实施例4制得的缓释微球的sem图,(b)为实施例4制得的复合微球(cs-u@ps)与壳聚糖(cs)、过硫酸钠(ps)、尿素(u)四种材料的傅里叶红外吸收光谱图;

[0040]

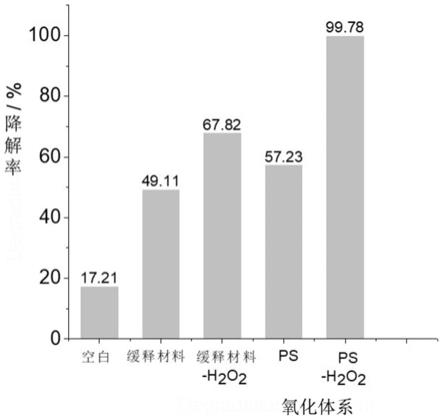

图2为包括实施例4制得的缓释微球在内的五种体系对芘的降解效率柱状图;

[0041]

图3为实施例5制得的四种缓释微球的释放性能曲线;

[0042]

图4为实施例6中以不同过硫酸钠用量条件下制得的缓释微球的载药量和包封率影响曲线;

[0043]

图5为实施例7中以不同水油比乳化条件下制得的缓释微球的载药量和包封率影响曲线;

[0044]

图6为实施例8中以不同乳化剂(span80)用量条件下制得的缓释微球的载药量和包封率影响曲线;

[0045]

图7为实施例9中以不同交联剂(戊二醛)用量条件下制得的缓释微球的载药量和包封率影响曲线;

[0046]

图8为实施例10中四种缓释微球(p

1

、p

2

、p

3

、p

4

)连续浸取40天(d)的过硫酸根的累积释放率随时间变化曲线图。

[0047]

图9为实施例11中不同水相溶液ph值制得的微球的释放曲线图。

具体实施方式

[0048]

以下的实施例便于更好地理解本申请,但并不限定本申请。

[0049]

下述实施例中的实验方法,如无特殊说明,均为常规方法。

[0050]

下述实施例中,微球的载药量和包封率测试方法如下:精确称取20.00mg缓释微球,加入适量的2%冰乙酸溶液,超声30min,40℃恒温水浴提取8h,使微球材料充分溶解,继续加2%冰乙酸溶液稀释至刻度,摇匀,0.45μm微孔滤膜过滤,测定滤液中ps浓度,通过下式计算微球的载药量与包封率:

[0051]

d%=a/w

×

100%;

[0052]

ee%=a/b

×

100%;

[0053]

b=[w ps投料量

/(w

cs投料量

+w

u投料量

+w

ps投料量

)]

×

w;

[0054]

式中:d——载药量,%;ee——包封率,%;a——缓释微球中ps的实际含量,mg;b——缓释微球中ps的理论含量,mg;w——称取缓释微球的质量,mg;w

ps投料量

——缓释微球中过硫酸盐的投料量,mg;w

cs投料量

——缓释微球中壳聚糖的投料量,mg;w

u投料量

——缓释微球中尿素的投料量,mg。

[0055]

下述实施例中所用的试验材料,如无特殊说明,均为自常规生化试剂商店购买得到的;壳聚糖(脱乙酰度70%-98%);冰乙酸、过硫酸钠、尿素、液体石蜡、span80、戊二醛、石油醚均为ar级。

[0056]

实施例1

[0057]

本实施例制备一种新型壳聚糖基复合型缓释氧化微球,以壳聚糖与尿素复合形成的高分子网络为基质,分散负载过硫酸盐,制备过程包括如下步骤:

[0058]

1)将100g壳聚糖(脱乙酰度95%)溶于2500ml ph为2的乙酸溶液中得到壳聚糖溶液;然后向其中加入2g尿素,40℃恒温搅拌2h;再加入5g过硫酸钾,搅拌30min,得到水相溶液;

[0059]

2)取span 80置于液体石蜡中,二者体积比为15:100,40℃恒温搅拌30min,得到油相溶液;然后将水相溶液逐滴加入到油相溶液,并继续搅拌1h,形成水油比为1:8的乳剂溶液;

[0060]

3)向上述乳剂溶液缓慢加入体积浓度为25%的戊二醛溶液,使戊二醛在整个交联反应体系的体积浓度为0.4%,在40℃下交联1h。交联结束后,将混合物在3500r

·

min-1

下离心30min,取下层固相,用石油醚反复清洗、抽滤,最后用异丙醇清洗,所得固体在40℃下真空干燥12h,得到新型壳聚糖基复合型缓释氧化微球。

[0061]

本实施例所得微球粒径为0.1-0.5μm,球形度好,粒度分布较均匀,缓释性能较好,在40天的浸出周期内,过硫酸根累积释放率为65.5%。

[0062]

实施例2

[0063]

本实施例制备一种新型壳聚糖基复合型缓释氧化微球,以壳聚糖与尿素复合形成的高分子网络为基质,分散负载过硫酸盐,制备过程包括如下步骤:

[0064]

1)将8g壳聚糖(脱乙酰度72%)溶于250ml ph为5的乙酸溶液中得到壳聚糖溶液;然后向其中加入100g尿素,40℃恒温搅拌2h;再加入10g过硫酸铵,搅拌30min,得到水相溶液;

[0065]

2)取span 80置于液体石蜡中,二者体积比为3:100,40℃恒温搅拌30min,得到油相溶液;然后将水相溶液逐滴加入到油相溶液,并继续搅拌1h,形成水油比为5:1的乳剂溶液;

[0066]

3)向上述乳剂溶液缓慢加入体积浓度为25%的戊二醛溶液,使戊二醛在整个交联反应体系的体积浓度为1.4%,在40℃下交联1h。交联结束后,将混合物在3500r

·

min-1

下离心30min,取下层固相,用石油醚反复清洗、抽滤,最后用异丙醇清洗,所得固体在40℃下真空干燥12h,得到新型壳聚糖基复合型缓释氧化微球。

[0067]

本实施例所得微球粒径为0.5-1μm,球形度好,粒度分布较均匀,缓释性能优异,在40天的浸出周期内,过硫酸根累积释放率为56.6%。

[0068]

实施例3

[0069]

本实施例制备一种新型壳聚糖基复合型缓释氧化微球,以壳聚糖与尿素复合形成

的高分子网络为基质,分散负载过硫酸盐,制备过程包括如下步骤:

[0070]

1)将8g壳聚糖(脱乙酰度87%)溶于250ml ph为2.8的乙酸溶液中得到壳聚糖溶液;然后向其中加入2g尿素,40℃恒温搅拌2h;再加入50g过硫酸钠,搅拌30min,得到水相溶液;

[0071]

2)取span 80置于液体石蜡中,二者体积比为6:100,40℃恒温搅拌30min,得到油相溶液;然后将水相溶液逐滴加入到油相溶液,并继续搅拌1h,形成水油比为1:4的乳剂溶液;

[0072]

3)向上述乳剂溶液缓慢加入体积浓度为25%的戊二醛溶液,使戊二醛在整个交联反应体系的体积浓度为1.5%,在40℃下交联1h。交联结束后,将混合物在3500r

·

min-1

下离心30min,取下层固相,用石油醚反复清洗、抽滤,最后用异丙醇清洗,所得固体在40℃下真空干燥12h,得到新型壳聚糖基复合型缓释氧化微球。

[0073]

本实施例所得微球粒径为1-2μm,球形度好,粒度分布较均匀。

[0074]

称取2g本实施例制备的新型壳聚糖基复合型缓释氧化微球,置于2500ml超纯水中,恒温50℃连续浸渍40天。每隔24h取5ml溶液(同时补加5ml超纯水),加入约0.200g nahco

3

,1.2g ki,静置15min后取样,测定过硫酸根浓度,得到累积释放率随时间变化数据,通过二级动力学方程曲线拟合,分析缓释微球最长释放时间可达700天,实现了过硫酸盐的缓慢释放。

[0075]

实施例4

[0076]

本实施例制备一种新型壳聚糖基复合型缓释氧化微球,以壳聚糖与尿素复合形成的高分子网络为基质,分散负载过硫酸盐,制备过程包括如下步骤:

[0077]

1)将0.8g壳聚糖(脱乙酰度87%)溶于25ml ph为2.8的乙酸溶液中得到壳聚糖溶液;然后向其中加入0.2g尿素,40℃恒温搅拌2h;再加入1.0g过硫酸钠,搅拌30min,得到水相溶液;

[0078]

2)取6ml span 80置于100ml液体石蜡中,二者体积比为6:100,40℃恒温搅拌30min,得到油相溶液;然后将水相溶液逐滴加入到油相溶液,并继续搅拌1h,形成水油比为1:4的乳剂溶液;

[0079]

3)向上述乳剂溶液缓慢加入一定体积的体积浓度为25%的戊二醛溶液,使戊二醛在整个交联反应体系的体积浓度为0.2%,在40℃下交联1h。交联结束后,将混合物在3500r

·

min-1

下离心30min,取下层固相,用石油醚反复清洗、抽滤,最后用异丙醇清洗,所得固体在40℃下真空干燥12h,得到新型壳聚糖基复合型缓释氧化微球。

[0080]

本实施例所得微球的sem(

×

5000)表征结果如图1中的(a)所示,从图中可以看出,缓释微球的粒度分布较均匀,球形度较好,微球粒径约为2-3μm。

[0081]

将壳聚糖(cs),过硫酸钠(ps),尿素(u)与本实施例制得的复合微球(cs-u@ps)四种材料进行傅里叶红外吸收光谱表征,结果见图1中的(b);由图可知,纯cs在3400cm-1

左右存在宽吸收峰,为o

–

h和n

–

h的伸缩振动吸收的重叠峰;与纯cs相比,cs-u@ps在3400cm-1

左右的吸收峰变窄,强度变小,表明氨基、羟基数量变少,在1654cm-1

、1460cm-1

两处的酰胺峰减弱,但在2923cm-1

、2854cm-1

处的c

–

h吸收峰强度显著增加,均说明这些官能团与戊二醛发生了交联反应,引入大量c

–

h,同时在1643cm-1

处出现新的吸收峰,归属于c=n和c

–

o

–

c,亦证明氨基、羟基与戊二醛中的醛基分别发生schiff碱反应和缩醛反应;与纯ps相比,cs-u@ps在

2200cm-1

~2600cm-1

之间未出现ps的三个特征峰;与纯u相比,cs-u@ps中3300cm-1

~3500cm-1

之间的n

–

h伸缩振动特征双峰消失,1630cm-1

、1450cm-1

两处c

–

n伸缩振动峰强度减弱,说明u和ps的结构均被掩盖;综上,戊二醛与cs已发生交联,同时u和ps均已成功包埋于戊二醛交联的cs网络中。

[0082]

另外,对本实施例制备的缓释微球进行了芘降解实验:准确称量芘固体样品0.1g于50ml无水甲醇中,超声至完全溶解,用无水甲醇定容至100ml,得到浓度为1000mg

·

l-1

的芘溶液,稀释至所需浓度(10mg

·

l-1

),置于零下4℃冷藏保存待用;将四种氧化体系(见表1,其中缓释材料为本实施例制备的缓释材料)置于上述浓度为10mg

·

l-1

的芘溶液中,50℃下于振荡器中恒温反应24h后取样,gc-ms测定峰面积,通过标准曲线计算溶液中芘的浓度;另设不加任何氧化材料的空白体系为对照组。以上均设3组平行实验,实验结果取平均值。五个体系在24h对芘的降解去除率见图2。由图2可知,各体系对芘的降解去除率从高到低依次为:ps-h

2

o

2

>缓释材料-h

2

o

2

>ps>缓释材料>空白。加入h

2

o

2

后,缓释材料-h

2

o

2

体系对芘的降解率由单独缓释材料去除率的49.11%提高至67.82%,缓释材料-h

2

o

2

体系与ps-h

2

o

2

相比,24h内前者降解率比后者稍微偏低,说明cs-u复合材料对ps具有缓释作用。因此,该结构的微球可使氧化剂平稳有效的释放,尿素作为致孔剂辅助过硫酸钠溶出的同时又可增加土壤肥力。

[0083]

表1 不同体系氧化降解芘的条件参数

[0084]

序号体系缓释氧化材料用量h

2

o

2

用量a空白

--

b缓释材料0.50g-c缓释材料-h

2

o

2

0.50g10μld过硫酸钠ps0.25g-e过硫酸钠ps-h

2

o

2

0.25g10μl

[0085]

实施例5

[0086]

如表2所示按序号分为四组,分别称取表2中所示质量的各物质置于100ml乙酸中,40℃低速搅拌溶解得到水相溶液;其余同实施例4的方法,制备所得四种微球(a、b、c、d)。

[0087]

准确称取四种微球各1g,置于50ml超纯水,室温下每隔24h取5ml溶液(同时补加5ml超纯水)进行释放性能研究,结果如图3所示,从图中可以看出微球b的缓释性能最佳,随着时间的增加,每天释放量稳定,累计释放量变化大;微球c由于peg含量最大,形成孔道多,缓释效果最差,初始释放量大,随着时间增加每天累计释放量变化较小。

[0088]

表2 实施例5的四种微球的原料用量

[0089]

序号壳聚糖cs/g过硫酸钠ps/g尿素u/g聚乙二醇peg/ga4211b422-c42-2d52.5-1

[0090]

实施例6

[0091]

在壳聚糖(cs)加入量为0.8g,尿素(u)为0.2g,戊二醛溶液体积为5ml,乳化剂span80加入体积为6ml,w/o为1:4条件下,以5种不同的过硫酸钠(ps)投料量(0.4g,0.8g,

1.0g,1.2g,1.4g)制备缓释微球(其余同实施例4的方法),测定载药量和包封率,结果见图4。由图4可知,ps投料量小于1.0g时,载药量随ps投加量增加而增加,当ps投料量为1.0g时,载药量达到最大值,继续增加ps的投料量,载药量则出现下降趋势。可能原因是cs-u复合材料上具有一定数目的离子交换位点,当其达到饱和状态时,离子交换达到平衡,载药量不再增加,当体系中ps离子浓度过高,造成离子碰撞频率增大,使其载药位点上所结合的离子数下降,导致微球载药量出现略微下降。微球包封率则随着ps用量增加出现下降趋势,当ps投加量大于1.0g时,包封率急剧下降,因此ps最佳投加量为1.0g。

[0092]

实施例7

[0093]

在壳聚糖(cs)加入量为0.8g,尿素(u)为0.2g,过硫酸钠(ps)投加量为1.0g,戊二醛溶液体积为5ml,乳化剂span80体积为6ml,以5种不同的水油体积比w/o值(1:2,1:3,1:4,1:5,1:6)制备缓释微球(其余同实施例4的方法),测定载药量和包封率,结果见图5。由图5可知,随着油相用量的增加,微球的载药量与包封率均呈先升高后降低的规律,当w/o为1:4时,载药量和包封率均达到最大值,当油相用量继续增大,微球的载药量和包封率均呈下降趋势,因此w/o的最佳值为1:4。

[0094]

实施例8

[0095]

在壳聚糖(cs)加入量为0.8g,尿素(u)为0.2g,过硫酸钠(ps)投加量为1.0g,戊二醛溶液体积为5ml,水油体积比w/o为1:4条件下,采用5种乳剂溶液(即乳化剂span80的体积分别为3ml,4ml,5ml,6ml,7ml)制备缓释微球(其余同实施例4的方法),测定其载药量和包封率,结果见图6。由图6可知,随着span80加入量的增加,微球的载药量与包封率也随之增加,在span80体积为6ml时,载药量与包封率达到最大值,因此乳化剂span80的最佳加入体积为6ml。

[0096]

实施例9

[0097]

在壳聚糖(cs)加入量为0.8g,尿素(u)为0.2g,过硫酸钠(ps)为1.0g,乳化剂span80体积为6ml,w/o为1:4条件下,加入5种不同体积(3ml,4ml,5ml,6ml,7ml)的交联剂体积浓度为25%的戊二醛溶液(戊二醛占整个交联反应体系的体积浓度为0.6%,0.8%,1.0%,1.2%,1.4%)制备缓释微球(其余同实施例4的方法),测定其载药量和包封率,结果见图7。由图7可知,随着戊二醛加入量的增加,微球的载药量与包封率也随之增加,当戊二醛用量为5ml时,载药量与包封率达到最大值,但随戊二醛的量继续增加,微球的载药量与包封率则呈下降趋势,因此以载药量与包封率为性能指标,戊二醛的最佳加入体积为5ml。

[0098]

实施例10

[0099]

以壳聚糖、过硫酸钠和尿素的不同质量比(cs:ps:u=8:10:1;8:10:2;8:10:4;8:10:6)的条件下,其余同实施例4的方法,制备缓释微球,分别记为p

1

、p

2

、p

3

和p

4

。

[0100]

准确称取四种缓释微球(p

1

、p

2

、p

3

、p

4

)各0.20g,分别以250ml超纯水作为浸取液,在水浴温度50℃下浸渍,每隔24h取5ml溶液(同时补加5ml超纯水),加入约0.200g nahco

3

,1.2g ki,静置15min后取样,测定过硫酸根(ps)浓度,通过下式计算累积释放量er。

[0101]

er=(v

e

·

∑c

i

+v

0

·

c

n

)/(m

·

d)

[0102]

式中:ve——释放介质置换体积,ml;v

0

——起始释放液体积,ml;c

i

——第i次置换时释放液中的药物浓度,mg

·

ml-1

;n——置换介质的次数;m——微球的质量,mg;d——微球载药量。

[0103]

四种缓释微球(p

1

、p

2

、p

3

、p

4

)连续浸取40d,得到累积释放率随时间变化数据,并对数据进行二级动力学方程曲线拟合,得到ps释放特征及拟合曲线见图8。由图8可知,p

4

的ps累积释放率最大,40d时达95%以上,其中20d左右即可达到90%以上,且在前10d的释放速率也最快;p

2

、p

3

的释放曲线走势相近,在40d时累积释放率达到84%~86%。p

1

的ps累积释放率最小,前10d的释放速率最慢,40d时ps释放率小于70%。

[0104]

缓释微球的释放过程拟合参数见表3。由表3可知,4种缓释微球释放ps的过程均满足二级动力学方程。其中,q

1

越大,表明该微球释放ps的能力越大;t

1/2

越小,表明ps达到稳定释放的速率越快;k越大,表明缓释微球的传质阻力越小,越有利于ps的释放。由表3可见,p

4

的q

1

最大,达97.95mg

·

g-1

,其释放ps的能力是4种材料中最显著的。各缓释微球的k值由小至大表现为p

1

<p

2

<p

3

<p

4

,可知p

4

最易释放出ps。此外,各缓释微球的t

1/2

表现为p

1

>p

2

>p

3

>p

4

,表明p

1

~p

4

达到释放平衡状态所需的时间逐渐减短,这与上文得出的p

1

~p

4

传质阻力呈减小趋势的结论是一致的。4种缓释微球释放特性的差异主要是由于其组分的配比不同造成的,p

1

~p

4

中尿素(u)的含量在增加,使得微球溶于水后内部的孔隙度不断增加,传质阻力减小,从而具备不同的释放速率。污染程度不同的地块其污染特征各异,对氧化剂的释放速率也有不同的要求,因此缓释速率可控的氧化材料在实际应用中具有非常重要的意义,即可根据实际污染物浓度选择具有适宜ps释放速率的缓释材料。

[0105]

表3 四种缓释微球释放ps过程的二级动力学拟合参数

[0106][0107]

缓释微球的释放性能及使用寿命见表4。由表4可知,在40d的浸出周期内,p1~p4的ps累积释放率最低为69.78%,最高可达93.28%,p2与p3释放率相当;以t0.99为指标,四种缓释材料缓释时间可达190.08d~591.03d。

[0108]

表4 四种缓释微球的缓释性能及寿命

[0109][0110][0111]

实施例11

[0112]

除了在水相溶液制备步骤中得到水相溶液后用乙酸调整其ph值之外,本实施例中原料、工艺均与实施例4相同,参照实施例5的方法对本实施例制得的微球进行释放性能研究,结果如图9所示,从图中可以看出,复合微球中过硫酸根的累计释放量与水相溶液的初始ph有显著相关性。ph越小,微球中过硫酸根的累计释放量越大,说明微球中有效包埋的过硫酸根越大,这与过硫酸根通过静电作用吸附在高分子网络基质上的机理完全一致。

[0113]

综上,在根据本公开的实施例中,本公开提供了如下技术方案,但不限于此:

[0114]

1、一种新型复合型缓释氧化微球,其特征在于,所述微球通过乳化交联法制备而成,以壳聚糖-尿素复合材料为高分子基质,过硫酸盐分散负载于所述微球的高分子网络结构中。

[0115]

2、根据方案1所述的新型复合型缓释氧化微球,其特征在于,所述微球的粒径为3μm以下。

[0116]

3、一种如方案1或2所述的新型复合型缓释氧化微球的制备方法,包括:

[0117]

水相溶液制备步骤:将一定量壳聚糖溶于稀酸溶液中,得到一定ph的壳聚糖溶液后,然后向其中加入尿素,溶解,再加入过硫酸盐,溶解,得到水相溶液;

[0118]

油相溶液制备步骤:取一定量乳化剂置于液体石蜡中,继续搅拌一定时间,得到油相溶液;

[0119]

乳化步骤:将所述水相溶液加入到所述油相溶液,继续搅拌一定时间,形成一定水油比的乳剂溶液;

[0120]

交联步骤:边搅拌边向所述乳剂溶液缓慢加入交联剂进行交联反应,得到混合物;

[0121]

后处理步骤:将所述混合物进行分离处理,取固相,用有机溶剂反复清洗、抽滤,再进行干燥处理后,即得到所述新型复合型缓释氧化微球。

[0122]

4、根据方案3所述的制备方法,其特征在于,所述壳聚糖的脱乙酰度为50%以上。

[0123]

5、根据方案4所述的制备方法,其特征在于,所述壳聚糖的脱乙酰度为70%-98%。

[0124]

6、根据方案3-5中任一项所述的制备方法,其特征在于,所述水相溶液制备步骤中,所述稀酸溶液为乙酸溶液,所述乙酸溶液的ph为2~5;优选地,所述壳聚糖与所述乙酸溶液的用量比为25-50g:1l。

[0125]

7、根据方案3-6中任一项所述的制备方法,其特征在于,所述水相溶液制备步骤中,所述过硫酸盐为过硫酸钠、过硫酸钾和/或过硫酸铵。

[0126]

8、根据方案3-7中任一项所述的制备方法,其特征在于,所述水相溶液制备步骤中,所述壳聚糖与所述过硫酸盐质量之比为1:20~20:1,所述壳聚糖与所述尿素质量之比为1:50~50:1。

[0127]

9、根据方案8所述的制备方法,其特征在于,所述水相溶液制备步骤中,所述壳聚糖与所述过硫酸盐质量之比为1:0.5~1:1.5,所述壳聚糖与所述尿素质量之比为4:1~2:1。

[0128]

10、根据方案3-9中任一项所述的制备方法,其特征在于,所述水相溶液制备步骤中,所述尿素的50wt%以下用peg替代。

[0129]

11、根据方案3-10中任一项所述的制备方法,其特征在于,所述水相溶液制备步骤中,所述水相溶液的ph为2-5。

[0130]

12、根据方案3-11中任一项所述的制备方法,其特征在于,所述油相溶液制备步骤

中,所述乳化剂为span 80,所述span 80与所述液体石蜡的体积比为1:100~20:100。

[0131]

13、根据方案3-12中任一项所述的制备方法,其特征在于,所述油相溶液制备步骤中,所述液体石蜡可以以下至少一种进行替代:矿物油和石油醚混合物、含有十二烷基硫酸钠的植物油、脂肪酸甲酯、油酸甲酯。

[0132]

14、根据方案3-13中任一项所述的制备方法,其特征在于,所述乳化步骤中,所述乳剂溶液的水油体积比为1:10~10:1。

[0133]

15、根据方案3-14中任一项所述的制备方法,其特征在于,所述乳化步骤中,搅拌速度为500r/min以上。

[0134]

16、根据方案3-15中任一项所述的制备方法,其特征在于,所述交联步骤中,交联剂选自戊二醛、乙二醛、甲醛、丙二醛、丁二醛、环氧氯丙烷、京尼平中的至少一种。

[0135]

17、根据方案3-15中任一项所述的制备方法,其特征在于,所述交联步骤中,所述交联剂为戊二醛,所述戊二醛的加入量占交联反应体系的体积百分比为0.01%~4.00%。

[0136]

18、根据方案17所述的制备方法,其特征在于,所述交联步骤中,所述戊二醛的加入量占交联反应体系的体积百分比为0.015%~1%。

[0137]

19、根据方案3-18中任一项所述的制备方法,其特征在于,所述交联步骤中,所述交联反应的温度为30~50℃,时间为40~80min,所述搅拌的速度控制在500r/min以内。

[0138]

20、根据方案3-19中任一项所述的制备方法,其特征在于,所述后处理步骤中,所述分离处理为离心处理,所述离心处理的速度为2500~5000r

·

min-1

,时间为20~40min;所述有机溶剂选自石油醚、正庚烷、异丙醇、乙醇、氯仿、冰醋酸、乙醚中的至少一种;所述干燥处理为真空干燥,所述干燥处理的温度为30~50℃,时间为8~16h。

[0139]

最后,还需要说明的是,在本申请中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0140]

尽管上面已经通过本申请的具体实施例的描述对本申请进行了披露,但是,应该理解,本领域技术人员可在所附方案的精神和范围内设计对本申请的各种修改、改进或者等同物。这些修改、改进或者等同物也应当被认为包括在本申请所要求保护的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让