用废弃岩棉纤维增强的石膏基凝胶材料及制备方法与流程

2021-01-30 19:01:29|

2021-01-30 19:01:29| 392|

392| 起点商标网

起点商标网

[0001]

本发明涉及建筑材料技术领域,具体涉及用废弃岩棉纤维增强的石膏基凝胶材料及制备方法。

背景技术:

[0002]

岩棉作为一种能够完全满足我国现行国家和行业标准的a级无机不燃材料,被广泛应用于建筑外墙保温工程,与此同时产生的岩棉废料也越来越多。目前,岩棉废料的利用仍处于低端水平,少部分被用于建材、筑路、建工等方面,绝大部分被倾倒深埋。岩棉废料已成为严重的环境负担,需要为其找到综合利用的方向,为此国内外专家学者作了相应的探索研究。

[0003]

现有技术中,有将岩棉废料掺入低熔点母岩黏土中,制备得到了复合陶瓷;dunster和张立文等研究表明将废岩棉纤维应用于室内装饰吊顶板中,可以有效提高吊顶板的保温隔热隔音性能;郑安和林威廷教授等将岩棉废料压碎并研磨后制成混凝土和砂浆,结果表明岩棉废料的掺入对水泥基胶凝材料的抗拉强度、劈拉强度、吸水率等有不同程度的影响;韩丽娟、王戊己将岩棉碎屑应用于玻化微珠保温砂浆中,结果表明,岩棉碎屑的掺入不仅不会影响玻化微珠保温砂浆的各项性能指标,同时还显著提高了其抗压、抗冻融及抗裂性能。

[0004]

综上,废岩棉纤维在建材行业主要应用于水泥基胶凝材料中,而在石膏基胶凝材料中的应用研究几乎是空白。而事实不可忽略的是我国石膏产量每年巨增,同样存在利用率低、大量堆放的问题,造成土地浪费和环境污染。

技术实现要素:

[0005]

针对现有技术的不足,本发明提供了一种用废弃岩棉纤维增强的石膏基凝胶材料,解决了现有技术中无法很好的对岩棉进行回收利用的问题。

[0006]

为实现以上目的,本发明通过以下技术方案予以实现:

[0007]

本发明公开了一种用废弃岩棉纤维增强的石膏基凝胶材料,包括石膏和经过表面处理后的废弃岩棉纤维。

[0008]

优选的,还包括表面处理后的玻璃纤维和羟乙基纤维素。

[0009]

优选的,按照重量份数计,所述石膏80~100份,处理后的废弃岩棉纤维0.5~15份、玻璃纤维0.5~15份、羟乙基纤维素5~10份。

[0010]

优选的,所述岩棉纤维的长度分别为7~10mm、4~7mm、1~4mm、0.5~1mm,其质量比为1~4:0.3~2:1~2:0.5~2。

[0011]

优选的,所述玻璃纤维的长度分别为6~8mm、0.5~1mm,其质量比为1~3:0.4~2。

[0012]

优选的,所述岩棉纤维的表面处理过程为:将废弃岩棉进行酸洗活化,超声分散后加入到异氰酸酯溶液中反应,反应完成后,加入聚醚多元醇,超声振荡后静置反应;最后将岩棉纤维烘干备用。

[0013]

优选的,所述异氰酸酯为六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯和二环己基甲烷二异氰酸酯中的一种,所述聚醚多元醇为三羟甲基丙烷聚醚,所述岩棉纤维、异氰酸酯和聚醚多元醇的质量比为4~6:3~8:3~7。

[0014]

优选的,所述玻璃纤维的表面处理过程为:将玻璃纤维进行高温处理后,再用碱液进行处理。

[0015]

优选的,所述高温处理过程为:将玻璃纤维在320~350℃下处理10~15min,所述碱液为氢氧化钠或氢氧化钾,所述碱液处理过程为:将高温处理后的玻璃纤维浸泡在质量浓度为78%的碱液中,浸泡时间为2~5h,浸泡温度为35~45℃。

[0016]

优选的,将处理好的岩棉纤维和玻璃纤维根据不同的纤维长度初步混合好后,再采用气流混合的方式进行混合,得到混合纤维;最后,将混合纤维与已经混合了羟乙基纤维素的石膏采用螺旋混合的方式进行混合;当混合纤维下料完成后,石膏也刚好下料完成,最后即得石膏基凝胶材料。

[0017]

本发明具备以下有益效果:

[0018]

本发明通过结合岩棉纤维和玻璃纤维各自的特点,将其应用到石膏基凝胶材料中,结果显示,经过处理后的纤维对石膏基胶凝材料起到增韧、增强和阻裂的作用。而不同长度的纤维能够跨越基体的裂缝,使其发展受阻,从而达到抗裂增强的目的。

附图说明

[0019]

图1为本发明混合装置结构示意图;

[0020]

图2为气流混合机构结构示意图;

[0021]

图3为图2中a局部放大图;

[0022]

图4为图2中a-a向视图;

[0023]

图中:初混机构1、下料管2、混合室3、第一隔板4、送风腔5、第二隔板6、纤维混合腔7、送料腔8、出料孔9、第一送风管10、第二送风管11、第三送风管12、挡板13、盖板14、联动线15、螺旋混合管16。

具体实施方式

[0024]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

若未特别指明,实施举例中所用的技术手段为本领域技术人员所熟知的常规手段。

[0026]

一、本发明公开了一种利用废弃岩棉纤维增强的石膏基凝胶材料,包括石膏和经过表面处理后的废弃岩棉纤维。废弃的岩棉纤维需要事先进行除杂,并将成团的纤维松解开。岩棉纤维所使用的长度分别为7~10mm、4~7mm、1~4mm、0.5~1mm,其质量比为1~4:0.3~2:1~2:0.5~2。

[0027]

进一步的,本发明的石膏基凝胶材料还包括表面处理后的玻璃纤维和羟乙基纤维素。玻璃纤维的长度分别为6~8mm、0.5~1mm,其质量比为1~3:0.4~2。

[0028]

本发明将不同长度的纤维混合在一起,能够使短纤维在长纤维体系中搭建起支架,能够很好的支撑长纤维,使长纤维之间形成空间,更好的填充石膏,也使得纤维能够更加均匀的分散的石膏体系中,在石膏体系中纵横交错分布,能够很好的增加石膏固化后的强度,且不同地方的强度误差小,避免出现同一石膏材料质量不均一的现象。

[0029]

进一步的,按照重量份数计,石膏80~100份,处理后的废弃岩棉纤维0.5~15份、玻璃纤维0.5~15份、羟乙基纤维素5~10份。

[0030]

更进一步的,岩棉纤维的表面处理过程为:按照上述配比,将废弃岩棉进行酸洗活化,酸采用浓度为78%硫酸和65%盐酸的混合酸,硫酸和盐酸的体积比为7:4,酸洗活化的时间为3~5h,在酸洗活化的过程中同时进行超声分散,活化完成后,静置3~4h,再超声振荡1h,从而使岩棉纤维在酸洗活化的过程中将岩棉纤维中的杂质以及粘结在一起的岩棉纤维进行去除和分散;最后通过过滤将岩棉纤维收集起来;随后,将岩棉纤维加入到异氰酸酯溶液中在常温下反应,反应时间4~8h,反应完成后;加入聚醚多元醇,超声振荡30min后静置反应3~4h;最后将岩棉纤维进行过滤、烘干备用。本发明中,聚醚多元醇与附着在岩棉纤维上的异氰酸酯进行加成反应,加成反应为端异氰酸酯基(-nco)的大分子预聚体,再通过加入的石膏制成混合体系,向该体系中加入水后,石膏在固化的过程中,岩棉纤维也随之遇水固化,使岩棉纤维与石膏结合的更好。

[0031]

其中,异氰酸酯为六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯和二环己基甲烷二异氰酸酯中的一种,聚醚多元醇为三羟甲基丙烷聚醚,所述岩棉纤维、异氰酸酯和聚醚多元醇的质量比为4~6:3~8:3~7。

[0032]

更进一步的,玻璃纤维的表面处理过程为:将玻璃纤维在320~350℃下处理10~15min,然后用碱液为氢氧化钠或氢氧化钾进行处理,具体处理过程为:将高温处理后的玻璃纤维浸泡在质量浓度为78%的碱液中,浸泡时间为2~5h,浸泡温度为35~45℃,浸泡完成后取出晾干备用。

[0033]

本发明利用高温使玻璃纤维表面的原有胶料氧化分解,同时除去玻璃纤维由于储存而吸附的水。还可以除去一些玻璃纤维上含有的润滑油。然后,再采用碱刻蚀的方法,在玻璃纤维表面进行化学反应,形成一些凹陷或微孔,其主要是利用碱与玻璃纤维中的二氧化硅生成可溶性的硅酸盐,将玻璃纤维从碱液中取出晾干,玻璃纤维的表面附着有结晶物;然后将玻璃纤维与石膏加水混合的过程中,硅酸盐与石膏中的硫酸钙进行反应,生成硅酸钙和硫酸盐,而石膏制件中的水分在挥发凝结的过程中,硅酸钙和硫酸盐由于脱水而凝固,从而增加玻璃纤维与石膏之间的结合力。

[0034]

在本发明中,岩棉纤维和玻璃纤维在进行表面处理后,在切断至需要的长度。

[0035]

二、本发明还公开了一种用废弃岩棉纤维增强的石膏基凝胶材料的制备方法,将处理好的岩棉纤维和玻璃纤维根据不同的纤维长度初步混合好后,再采用气流混合的方式进行混合,得到混合纤维;最后,将混合纤维与已经混合了羟乙基纤维素的石膏采用螺旋混合的方式进行混合;当混合纤维下料完成后,石膏也刚好下料完成,最后即得石膏基凝胶材料。

[0036]

根据本发明所公开的石膏基凝胶材料,本发明还公开了一种对石膏基凝胶材料的原料进行混合的混合装置。具体包括初混机构1,初混机构1为常规的设备,主要采用搅拌叶片进行搅拌的方式,在低转速下对不同长度不同种类的纤维进行基础混合,具体的转速可

以控制在50~80r/min。

[0037]

在初混机构1的底部通过下料管2连通有气流混合机构,气流混合机构的底部连通有螺旋混合机构。下料管2上设置有阀门。

[0038]

气流混合机构包括呈椭球形的混合室3,混合室3内竖直设置有第一隔板4,将混合室3分为送风腔5和下料腔,下料腔内竖直设置有与第一隔板4垂直的第二隔板6,第二隔板6将下料腔分为纤维混合腔7和送料腔8,混合室3的底部设置有出料孔9,第一隔板4伸进出料孔9内,但并不伸出出料孔9外。第一隔板4的顶部为朝向送风腔5倾斜,从而增加下料腔的空间。在混合室3上设置有若干个跟各个腔相通的泄气孔,在泄气孔上可安装有粉末单向阀。出料孔9分别与送风腔5、纤维混合腔7和送料腔8相通。

[0039]

混合室3上设置有第一送风管10,第一送风管10的一端伸进送风腔5,并穿过出料孔9伸进螺旋混合机构与混合室3连接处的管口内。第一送风管10的另一端连接有风速和压力可调的送风机,第一送风管10固定在位于送风腔5内的出料孔9内,避免第一送风管10晃动。

[0040]

同样的,在混合室3上、与纤维混合腔7对应的位置设置有第二送风管11,第二送风管11的一端伸进纤维混合腔7内,并贴合混合室3的内壁延伸至靠近混合室3的底部,且第二送风管11的管口处为倾斜状。第二送风管11的另一端连接有送风机。在混合室3上、与送料腔8相对应的位置设置有第三送风管12,第三送风管12在送料腔8内的设置位置与第二送风管11相同,第三送风管12的另一端连接有装有混合有羟乙基纤维素的石膏的盛料箱,在第三送风管12上连通有支管(图中未示出),支管的另一端连接有送风机。

[0041]

进一步的,为了在连接第一送风管10的送风机启动时,同时打开设置在出料孔9上的挡板13;在位于出料孔9内的第一隔板4的底部铰接有挡板13,具体为:第一隔板4与挡板13之间通过转轴可转动连接,同时,在转轴上套设有扭簧,当挡板13将出料孔9盖住时(只盖住连通纤维混合腔7和送料腔8底部的出料孔9),扭簧呈自然状态;当挡板13打开时,扭簧呈压缩状态。同时,在第一送风管10的出风口上铰接有盖板14,具体为:在第一送风管10的外侧壁上设置有耳座,在盖板14的侧壁的上设置有与耳座可转动连接的连接片,具体通过转轴可转动连接,同时在转轴上套设有扭簧,当盖板14盖住第一送风管10的管口时,扭簧呈自然状态;当盖板14打开时,扭簧呈压缩状态。而为了使盖板14在打开时,挡板13同时也打开,在盖板14和第一送风管10铰接处相对称的另一侧壁上,连接有联动线15,联动线15的材质根据实际需要进行选择,联动线的另一端固定在挡板13的底面,在挡板13和盖板14未打开时,联动线15处于绷直的状态。挡板13和盖板14铰接的位置相同,从图3中可以看出,均铰接在挡板13和盖板14的右侧位置,该位置关系仅仅只是针对图3所指示的方位来说的。挡板13与混合室3除铰接处之外的其他位置均呈阶梯式的搭放在出料孔9(位于纤维混合腔和送料腔上的出料孔)边缘底部设置有台阶面上。

[0042]

螺旋混合机构包括螺旋混合管16,螺旋混合管16呈螺旋状,螺旋混合管16的螺纹半径从上至下逐渐变大,螺距根据实际需要进行设置;为了增加混合纤维与石膏的混合效果,在螺旋混合管16内壁的底部设置有若干个表面光滑的凸起。螺旋混合管16的出口处位于螺旋混合管16的轴心位置。需要说明的是:本发明将螺旋混合管16的螺纹半径设置成递增式的,从而增加混合纤维与石膏的混合路径的长度,使两种物料之间有充分的时间进行混合。

[0043]

在使用本发明时,先在初混机构1中将纤维进行初步混合,并且在盛料箱中将石膏和羟乙基纤维素混合好。然后,将初步混合的纤维装入纤维混合腔7,打开第二送风管11上的送风机,通过吹进纤维混合腔7的风冲击物料上升、扩散、沉降,从而达到在短时间内充分混合均匀的目的。同时,通过第二送风管11管口形状的设置以及出风口位置的设置,使得混合纤维在被吹起时,从下至上呈循环的状态。当纤维混合好后,停止向纤维混合腔7内吹风,同时,开启第一送风管10上的送风机,通过冲力将第一送风管10上的盖板14吹开,并使联动线15带着挡板13打开,从而开启出料孔9。此时,开启第三送风管12上的送风机,将石膏吹进送料腔8内,并通过出料孔9吹进螺旋混合管16内。而混合纤维也通过出料孔9进入到螺旋混合管16内,使第一送风管10上的送风机将两者吹进螺旋混合管16内,而第一送风管10的出风口处在送风的过程中会形成负压,更加便于混合纤维和石膏进入到螺旋混合管,两种物料在通过螺旋混合管16的过程中,在风力的作用下,以及管内的凸起的作用下,将两种物料进行了混合,而且,两种物料从螺旋混合管16的管口处落下时,呈散落的状态,也能够使得混合纤维在石膏中的分散的更加均匀。需要注意的是:本发明中所提到的送风机上均电性连接有调压调速控制器,而第一送风管10上的送风机吹出的风的压力要大于其他送风机,才能使得两种物料通过螺旋混合管16吹出,然后直接将混合好的物料装袋备用即可。本发明中,送风机风速压力的控制根据实际情况进行设置,结合本发明所公开的技术方案,第一送风管10上的送风机的风速为20~30m/s,优选为30m/s,第二送风管11上的送风机与支管上的送风机的风速为3~15m/s,优选为10m/s。

[0044]

下面结合具体的实施例对本发明进行进一步的阐述。

[0045]

实施例1

[0046]

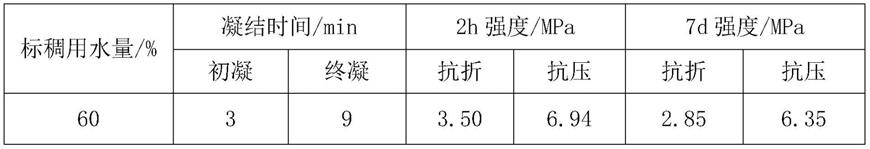

1.本发明中废弃岩棉和玻璃纤维的物理性能指标见下表1所示,石膏的主要化学成分见下表2所示,石膏的物理性能指标见下表3所示。

[0047]

表1纤维的各项物理性能指标

[0048]

类型抗拉强度/mpa弹性模量/gpa断裂伸长率/%直径/μm长度/mm废岩棉850302.44.30.5-10玻璃纤维170075002.5100.5-8

[0049]

表2石膏主要化学成分

[0050]

成分so

3

caosio

2

mgofe

2

o

3

al

2

o

3

烧失量结晶水含量/%41.532.91.241.840.150.5615.7818.12

[0051]

表3石膏的主要物理性能指标

[0052][0053]

2.根据上述方法一中两种纤维的处理方式对两种纤维分别进行处理。处理过程中的原料和参数见下表4所示。其中,异氰酸酯选择异佛尔酮二异氰酸酯。

[0054]

表4不同纤维处理过程中的试剂和反应参数

[0055][0056][0057]

3.根据上述表4中的参数对岩棉和玻璃纤维进行处理后,将两种纤维分别切成不同长度的纤维。具体件下表5所示。将表5中的两种纤维进行混合时,采用组别1+1a、

……

、8+8a一一对应的方式进行混合。

[0058]

表5不同纤维的长度及配比

[0059][0060]

同时,分别选用单一的岩棉纤维和玻璃纤维分别进行试验,组别9、10、11、12、13、14。

[0061]

4.根据表4和表5所示数据将两种纤维和石膏与羟乙基纤维素进行不同比例的混合。具体见下表6所示。表中的岩棉纤维和玻璃纤维均为处理后的。对比例为岩棉纤维和玻

璃纤维未经过表面处理。

[0062]

表6石膏基凝胶材料的配比(重量份数)

[0063]

[0064][0065]

5.按照表6的配比每个实施例的每组配比制作一组40mm

×

40mm

×

160mm的试件,常温带模养护1h后脱模,根据《水泥胶砂强度检验方法(iso法)》gb/t 17671—1999的相关规定,测定石膏制样7d的抗折、抗压强度。具体结果见下表7所示。结果显示,不同长度纤维混合后制得的石膏制件比单一长度纤维混合后制得的石膏制件的抗折强度要好,而单一纤维混合后制备的石膏制件的抗压强度要好于不同长度纤维混合后制备的石膏制件的抗压强度。最终可根据具体的使用场景选择不同长度的纤维进行混合制备石膏制件。

[0066]

表7各组配比下材料的性能

[0067]

[0068][0069]

[0070]

6.选择表7中,实施例2的组7+7a为对照组,进行对比实验。对比实验的具体过程为:在材料配比与该组相同的情况下,不对玻璃纤维和岩棉纤维进行表面处理。具体结果见下表8所示。

[0071]

表8与对比例的性能对比

[0072][0073]

7.在用对比例制作石膏制件时,将玻璃纤维和岩棉纤维部分伸出石膏制件外,同时,本发明实施例2也同样将玻璃纤维和岩棉纤维部分伸出石膏制件外。然后,对石膏制件上的玻璃纤维和岩棉纤维进行拉拔,直至将纤维拔出。结果显示:本发明经过处理后的岩棉纤维和玻璃纤维上均附着有石膏。而且,在拉拔的过程中不易将纤维从石膏制件中拔出,有崩断的现象。而对比例中,所拔出的纤维上附着的石膏很少,纤维的表面较为干净,而且,在拉拔的过程中与本发明相比,较为容易的从石膏制件中拔出。说明,本发明中经过处理后的岩棉纤维和玻璃纤维与石膏之间的结合更好,也说明了经过处理后的岩棉纤维增加了亲水性,玻璃纤维与石膏参与了反应,从而使得纤维在与含有水的石膏中,更好的结合在一起。

[0074]

8.同时选择不同种类的纤维与本发明的玻璃纤维和岩棉纤维进行比较。具体选择聚丙烯纤维和玄武岩纤维。这两种纤维的各项物理性能指标见下表9所示。将这两种纤维分别按照本发明实施例2中分组7+7a所示的石膏和羟乙基纤维素的配比进行混合,同时,聚丙烯纤维和玄武岩不经过任何处理,这两种纤维的性能指标见下表10所示。

[0075]

表9纤维的各项物理性能指标

[0076][0077][0078]

表10不同纤维制成的凝胶材料的性能指标

[0079][0080]

实施例2纤维的不同混合方式的影响

[0081]

选择实施例2组7+7a所示的配比,选择常规混合搅拌的方式将岩棉和玻璃纤维与石膏进行混合,然后将混合后的原料制成石膏制件,测其抗压强度和抗折强度,具体见下表11所示。本发明表6中所有的实施例中各原料的混合方式均采用本发明方法二中所公开的装置进行混合。

[0082]

表11不同混合方式下的性能指标

[0083][0084]

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0085]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让