密封材料的制作方法

2021-01-30 19:01:33|

2021-01-30 19:01:33| 276|

276| 起点商标网

起点商标网

[0001]

本发明涉及一种用于形成厚度小的密封层的密封材料,特别是涉及一种适于小型化、薄型化的压电振子封装等的密封材料。

背景技术:

[0002]

一般而言,半导体元件、晶体振子、弹性表面波元件所代表的压电振子具有由钨、钼等高熔点金属构成的多个金属化布线层,并且收纳在由基体和盖体构成的封装体内,上述基体在中央部具有用于收纳压电振子的凹部且由氧化铝绝缘体构成,上述盖体由氧化铝绝缘体构成(例如,参照专利文献1)。

[0003]

在封装体内,压电振子的一端通过导电性环氧树脂等导电性树脂固定在基体上,并且压电振子的各电极与金属化布线层电连接。而且,为了将压电振子气密地收纳在封装内,基体和盖体通过含有玻璃粉末和耐火性填料粉末的密封材料密封。

[0004]

现有技术文献

[0005]

专利文献

[0006]

专利文献1:日本特开2006-261684号公报

技术实现要素:

[0007]

发明要解决的技术问题

[0008]

近年来,伴随着便携电子设备的普及,压电振子封装体等的小型化、薄型化的要求增高。为了使压电振子封装体等小型化、薄型化,需要将基体和盖体进行小型化、薄型化,需要减小由密封材料形成的密封层的厚度。

[0009]

如果使用现有的密封材料在基体形成厚度小的密封层,则会在密封层的表面露出一部分耐火性填料粉末,在密封层形成表面突起。一旦在密封层形成表面突起,则会在密封层的表面突起附近残留不当应力,并且在与表面突起抵接的盖体上残留不当的应力,其结果,容易因机械的冲击而在密封层、盖体产生裂纹,封装体内的气密性有可能受损。

[0010]

此外,如果使用不含耐火性填料粉末而仅由玻璃粉末构成的密封材料,则难以在密封层产生表面突起。但是,仅由玻璃粉末构成的密封材料的热膨胀系数高,因而难以与基体和盖体的热膨胀系数匹配,这种情况下,在基体、盖体和密封层中残留不当的应力,容易因机械的冲击而在基体、盖体和密封层产生裂纹,最终,封装体内的气密性有可能受损。

[0011]

因此,本发明的目的在于提供一种含有玻璃粉末和耐火性填料粉末的密封材料,该密封材料即使形成厚度小的密封层,也难以在密封层、被密封物中残留不当的应力。

[0012]

用于解决技术问题的技术方案

[0013]

本发明的发明人进行了深入研究后发现,通过将玻璃粉末和耐火性填料粉末的含量限定在规定范围内,并且将耐火性填料粉末的粒径限定在规定范围内,能够解决上述技术问题,从而作为本发明提出。即,本发明的密封材料的特征在于,(1)其为用于形成厚度在50μm以下的密封层(50μm以下的密封厚度)的密封材料,(2)密封材料以体积%计含有玻璃

粉末50~99%、耐火性填料粉末1~50%,(3)耐火性填料粉末为大致球状,(4)耐火性填料粉末的90%粒径d

90

为1~20μm。其中,“密封层的厚度”是指烧制后即密封工序后的厚度。其中,“90%粒径d

90”是指利用激光衍射法测得的值,意指累计粒径为90%的粒径(体积)。

[0014]

本发明的密封材料为用于形成厚度在50μm以下的密封层的密封材料。如果减小密封层的厚度,则容易实现压电振子封装的小型化、薄型化。此外,如果使密封层的厚度在50μm以下,则能够缓和残留于密封层、被密封物的应力,还能够提高压电振子封装等的可靠性。

[0015]

本发明的密封材料中,将耐火性填料粉末的含量限定为1~50体积%。这样设定能够使密封材料的热膨胀系数下降,从而使其与被密封物的热膨胀系数匹配。

[0016]

本发明的密封材料中,将耐火性填料粉末限定为大致球状。这样设定容易抑制由耐火性填料导致的密封材料的流动性的下降。

[0017]

本发明的密封材料中,将耐火性填料粉末的90%粒径d

90

限定为1~20μm。通过将耐火性填料粉末的90%粒径d

90

限定为20μm以下,能够降低在密封层上产生表面突起的概率,其结果,能够防止由于机械的冲击导致封装体内的气密性受损的情况。此外,在耐火性填料粉末的热膨胀系数低的情况下,如果将耐火性填料粉末的90%粒径d

90

限定为20μm以下,则密封层的表面难以产生微裂纹,能够进一步防止由于机械的冲击导致封装体内的气密性受损的情况。另一方面,通过将耐火性填料粉末的90%粒径d

90

限定为1μm以上,容易获得耐火性填料粉末所带来的效果,例如使热膨胀系数下降的效果、使密封层的机械的强度提高的效果等。

[0018]

本发明的密封材料中,优选玻璃粉末以摩尔%计含有teo

2 10~60%、moo

3 10~60%,实质上不含pbo。

[0019]

本发明的密封材料中,优选玻璃粉末以摩尔%计含有ag

2

o+cuo+wo

3 5~50%。其中,“ag

2

o+cuo+wo

3”意指ag

2

o、cuo和wo

3

的总量。

[0020]

本发明的密封层的特征在于,(1)其为厚度在50μm以下的密封层,(2)密封层以体积%计含有玻璃粉末50~99%、耐火性填料粉末1~50%,(3)耐火性填料粉末为大致球状,(4)耐火性填料粉末的90%粒径d

90

为1~20μm,(5)耐火性填料粉末的90%粒径d

90

小于密封层的厚度。

[0021]

发明的效果

[0022]

根据本发明,能够提供一种含有玻璃粉末和耐火性填料粉末的密封材料,该密封材料即使形成厚度小的密封层,也难以在密封层、被密封物中残留不当的应力。

附图说明

[0023]

图1是示出利用大型差示热分析装置得到的测定曲线的示意图。

具体实施方式

[0024]

首先,对本发明的密封材料进行说明。

[0025]

本发明的密封材料用于形成厚度在50μm以下的密封层,密封层的厚度优选为40μm以下、30μm以下、25μm以下、24μm以下、特别是23μm以下。密封层的厚度过大时,难以实现压电振子封装的小型化、薄型化。并且残留于密封层、被密封物的应力容易变大,压电振子封装体等的可靠性容易下降。另外,密封层的厚度的下限没有特别限定,现实而言为超过1μm。

[0026]

在本发明的密封材料中,玻璃粉末与耐火性填料粉末的混合比例以体积%计为玻璃粉末50~99%、耐火性填料粉末1~50%,优选为玻璃粉末50~85%、耐火性填料粉末15~50%,特别优选为玻璃粉末55~75%、耐火性填料粉末25~45%。耐火性填料粉末的含量过少时,容易在密封层、被密封物中残留不当的应力,根据情况有可能在密封层、被密封物中产生裂纹,在压电振子封装体等中发生气密不良等。另一方面,耐火性填料粉末的含量过多时,相对而言玻璃粉末的含量变少,因而难以形成致密的密封层,并且密封材料的流动性容易下降,其结果,部材彼此的密封强度容易下降。

[0027]

本发明的密封材料中,热膨胀系数优选为20

×

10

-7

/℃~180

×

10

-7

/℃、30

×

10

-7

/℃~160

×

10

-7

/℃、特别是40

×

10

-7

/℃~140

×

10

-7

/℃。密封材料的热膨胀系数过低或过高时,都有可能在密封层、被密封物中残留不当的应力,由于机械的冲击而发生气密不良,根据情况有可能在密封层、被密封物中产生裂纹,在压电振子封装体等中发生气密不良等。其中“热膨胀系数”是指推棒式热膨胀系数测定(tma)装置测得的值,测定温度范围为30~150℃。

[0028]

本发明的密封材料中,软化点优选为400℃以下、390℃以下、380℃以下、特别是370℃以下。软化点过高时,玻璃的粘性变高,因此密封温度上升,有可能在密封时使元件劣化。另外,软化点的下限没有特别限定,现实而言为180℃以上。其中“软化点”是指将平均粒径d

50

为0.5~20μm的玻璃组合物和密封材料作为测定试样并利用大型差示热分析装置测得的值。作为测定条件,从室温开始测定,升温速度设为10℃/分钟。另外,利用大型差示热分析装置测得的软化点是指图1所示测定曲线中的第四弯曲点的温度(ts)。

[0029]

本发明的密封材料的抗弯强度优选为40mpa以上、45mpa以上、特别是50mpa以上。其中,“抗弯强度”是指将密封材料致密烧结后,加工成3

×

4

×

40mm的棱柱作为测定试样,并通过依据jis r1601的三点荷重测定法求得的值,测定进行各20次,算出其平均值。抗弯强度过小时,密封层容易因裂纹等而破坏,容易使压电振子封装等的可靠性、特别是气密性变差。另外,抗弯强度的上限没有特别限定,现实而言为200mpa以下。

[0030]

接下来,对本发明所使用的耐火性填料进行说明。

[0031]

耐火性填料为大致球状。这样设定容易抑制由耐火性填料导致的密封材料的流动性的下降,其结果,部材彼此的密封强度容易上升。另外,越接近真球,越容易得到上述效果。

[0032]

耐火性填料粉末的90%粒径d

90

为1~20μm,优选为1~15μm、1~13μm、2~12μm、特别是3~11μm。耐火性填料粉末的90%粒径d

90

过小时,不仅使热膨胀系数下降的效果变差,而且在热处理工序中耐火性填料粉末容易熔入玻璃中,因此,密封材料的流动性、耐失透性容易下降。另一方面,耐火性填料粉末的90%粒径d

90

过大时,容易在密封层中产生表面突起,容易在表面突起的附近残留不当的应力,并且与表面突起抵接的被密封物容易产生裂纹。

[0033]

耐火性填料粉末的90%粒径d

90

小于密封层的厚度,优选比密封层的厚度小5μm以上,特别优选比密封层的厚度小7μm以上。耐火性填料粉末的90%粒径d

90

达到密封层的厚度以上时,容易在密封层产生表面突起,容易在密封层的表面突起的附近残留不当的应力,并且与表面突起抵接的被密封物容易产生裂纹。

[0034]

耐火性填料粉末没有特别限定,能够选择各种材料,优选难以与上述的玻璃粉末

发生反应的材料。

[0035]

具体而言,作为耐火性填料,可以将nbzr(po

4

)

3

、zr

2

wo

4

(po

4

)

2

、zr

2

moo

4

(po

4

)

2

、hf

2

wo

4

(po

4

)

2

、hf

2

moo

4

(po

4

)

2

、磷酸锆、锆石、氧化锆、氧化锡、钛酸铝、石英、β-锂辉石、莫来石、二氧化钛、石英玻璃、β-锂霞石、β-石英、硅锌矿、堇青石、sr

0.5

zr

2

(po

4

)

3

等nazr

2

(po

4

)

3

型固溶体等单独或混合2种以上而使用。

[0036]

接下来,对本发明所使用的玻璃粉末进行说明。

[0037]

玻璃粉末只要具有低软化特性即可,没有特别限定。例如,优选玻璃粉末以摩尔%计含有teo

2 10~60%、moo

3 10~60%。下面,说明如上所述限定玻璃组成范围的理由。

[0038]

teo

2

是形成玻璃网络并且使耐候性提高的成分。teo

2

的含量优选为10~60%、15~57%、特别是25~55%。teo

2

的含量过少时,玻璃变得热不稳定,在熔融时或烧制时玻璃容易失透,并且耐候性容易下降。另一方面,teo

2

的含量过多时,玻璃的粘性(软化点等)变高,低温密封变得困难,并且玻璃变得热不稳定,在熔融时或烧制时玻璃容易失透。并且,存在玻璃的热膨胀系数变得过高的趋势。

[0039]

moo

3

是形成玻璃网络并且使耐候性提高的成分。moo

3

的含量优选为10~60%、15~55%、特别是20~50%。moo

3

的含量过少时,玻璃变得热不稳定,在熔融时或烧制时玻璃容易失透,并且玻璃的粘性(软化点等)变高,低温密封变得困难。另一方面,moo

3

的含量过多时,玻璃变得热不稳定,在熔融时或烧制时玻璃容易失透,并且存在玻璃的热膨胀系数变得过高的趋势。

[0040]

玻璃粉末中,除上述成分以外,还可以在玻璃组成中含有下述的成分。

[0041]

ag

2

o、cuo和wo

3

是使玻璃的粘性(软化点等)下降的成分。ag

2

o+cuo+wo

3

(ag

2

o、cuo和wo

3

的总量)优选为5~50%、6~48%、特别是7~46%。ag

2

o、cuo和wo

3

的总量过少时,玻璃的粘性(软化点等)变高,低温密封容易变得困难。另一方面,ag

2

o、cuo和wo

3

的总量过多时,玻璃变得热不稳定,在熔融时或烧制时玻璃容易失透。

[0042]

另外,ag

2

o、cuo和wo

3

的含量的优选范围如下所述。

[0043]

ag

2

o的含量优选为0~40%、0~35%、特别是0.1~30%。

[0044]

cuo的含量优选为0~40%、0~35%、特别是0.1~30%。

[0045]

wo

3

的含量优选为0~30%、0~25%、特别是0~20%。

[0046]

bi

2

o

3

是使玻璃的粘性(软化点等)下降并且使玻璃的热膨胀系数下降的成分。bi

2

o

3

的含量优选为0~10%、0~6%、特别是0~2%。bi

2

o

3

的含量过多时,玻璃变得热不稳定,在熔融时或烧制时玻璃容易失透。

[0047]

tio

2

是使玻璃热稳定化并且使玻璃的热膨胀系数下降的成分。tio

2

的含量优选为0~10%、0~6%、特别是0~2%。tio

2

的含量过多时,玻璃的粘性(软化点等)变高,低温密封容易变得困难。

[0048]

agi是使玻璃的粘性(软化点等)下降的成分。agi的含量优选为0~10%、0~5%、特别是0~2%。agi的含量过多时,存在玻璃的热膨胀系数变得过高的趋势。

[0049]

p

2

o

5

是形成玻璃网络并且使玻璃热稳定化的成分。p

2

o

5

的含量优选为0~5%、0~2%、特别是0~1%。p

2

o

5

的含量过多时,玻璃的粘性(软化点等)变高,低温密封变得困难并且耐候性容易下降。

[0050]

li

2

o、na

2

o和k

2

o具有降低玻璃的粘性(软化点等)的效果,它们的含量以总量计优

选为0~10%、0~5%、特别是0~2%。li

2

o、na

2

o和k

2

o的总量过多时,玻璃变得热不稳定,在熔融时或烧制时玻璃容易失透,并且耐候性容易下降。另外,li

2

o、na

2

o、k

2

o的含量分别优选为0~10%、特别是0~5%。

[0051]

mgo、cao、sro和bao具有使玻璃热稳定化并且使耐候性提高的效果,它们的含量以总量计优选为0~20%、特别是0~10%。mgo、cao、sro和bao的总量过多时,玻璃变得热不稳定,在熔融时或烧制时玻璃容易失透。另外,mgo、cao、sro、bao的含量分别优选为0~10%、特别是0~5%。

[0052]

zno是使玻璃的粘性(软化点等)下降并且使耐候性提高的成分。zno的含量优选为0~10%、特别是0~5%。zno的含量过多时,玻璃变得热不稳定,在熔融时或烧制时玻璃容易失透。

[0053]

nb

2

o

5

是使玻璃热稳定化并且使耐候性提高的成分。nb

2

o

5

的含量优选为0~10%、特别是0~5%。nb

2

o

5

的含量过多时,玻璃的粘性(软化点等)变高,低温密封容易变得困难。

[0054]

v

2

o

5

是形成玻璃网络并且使玻璃的粘性(软化点等)下降的成分。v

2

o

5

的含量优选为0~10%、特别是0~5%。v

2

o

5

的含量过多时,玻璃变得热不稳定,在熔融时或烧制时玻璃容易失透,并且耐候性容易下降。

[0055]

ga

2

o

3

是使玻璃热稳定化并且使耐候性提高的成分,但由于非常昂贵,其含量优选小于0.01%,特别优选不含有。

[0056]

sio

2

、al

2

o

3

、geo

2

、fe

2

o

3

、nio、ceo

2

、b

2

o

3

、sb

2

o

3

、zro

2

是使玻璃热稳定化、抑制失透的成分,分别可以添加至小于2%。它们的含量过多时,玻璃变得热不稳定,在熔融时或烧制时玻璃容易失透。

[0057]

从环境方面的理由考虑,玻璃粉末优选实质上不含pbo。其中,本发明所说的“实质上不含pbo”是指玻璃组成中的pbo的含量在1000ppm以下的情况。

[0058]

接下来,对本发明的密封材料的制造方法、以及本发明的密封材料的使用方法的一例进行说明。

[0059]

首先,将以具有上述组成的方式进行调配的原料粉末在800~1000℃熔融1~2小时,直至得到均质的玻璃。接下来,将熔融玻璃成型为膜状等后,进行粉碎、分级,由此制作玻璃粉末。另外,玻璃粉末的平均粒径d

50

优选为2~20μm左右。

[0060]

接下来,向玻璃粉末添加各种耐火性填料粉末,得到密封材料。

[0061]

接下来,向密封材料添加媒介物并进行混炼,由此制备密封材料糊料。媒介物主要包含有机溶剂和树脂,树脂是出于调整糊料的粘性的目的而添加的。此外,也可以根据需要添加表面活性剂、增粘剂等。

[0062]

有机溶剂优选为沸点低(例如,沸点在300℃以下)、并且烧制后的残渣少、而且不使玻璃变质的溶剂,其含量优选为10~40质量%。作为有机溶剂,优选使用碳酸亚丙酯、甲苯、n,n

’

-二甲基甲酰胺(dmf)、1,3-二甲基-2-咪唑啉酮(dmi)、碳酸二甲酯、丁基卡必醇乙酸酯(bca)、乙酸异戊酯、二甲基亚砜、丙酮、甲乙酮等。此外,作为有机溶剂,进一步优选使用高级醇。高级醇由于其自身具有粘性,所以即使不向媒介物添加树脂,也能够进行糊料化。此外,戊二醇及其衍生物、具体而言二乙基戊二醇(c

9

h

20

o

2

)的粘性也优异,因而能够用于溶剂。

[0063]

树脂优选为分解温度低、烧制后的残渣少、而且不使玻璃变质的树脂,其含量优选

为0.1~20质量%。作为树脂,优选使用硝化纤维素、聚乙二醇衍生物、聚碳酸亚乙酯、丙烯酸酯(丙烯酸树脂)等。

[0064]

接下来,使用分配器、丝网印刷机等涂布机将糊料涂布在由金属、陶瓷或玻璃构成的第一部材与由金属、陶瓷或玻璃构成的第二部材的密封部位,使其干燥,以300~400℃进行热处理。通过该热处理,密封材料进行软化流动,将第一部材和第二部材密封。

[0065]

这样操作所形成在两部材之间的密封层的特征在于,其厚度为50μm以下,以体积%计含有玻璃粉末50~99%、耐火性填料粉末1~50%,耐火性填料粉末为大致球状,耐火性填料粉末的90%粒径d

90

为1~20μm,耐火性填料粉末的90%粒径d

90

小于密封层的厚度。

[0066]

实施例

[0067]

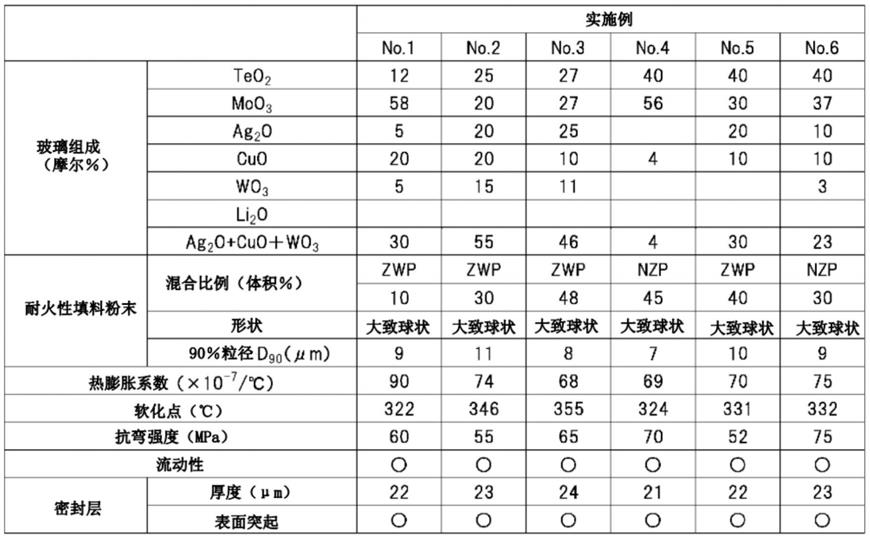

基于实施例对本发明进行详细说明。表1~3示出本发明的实施例(试样no.1~12)和比较例(试样no.13~15)。

[0068]

[表1]

[0069][0070]

[表2]

[0071][0072]

[表3]

[0073][0074]

首先,以成为表中所示的玻璃组成的方式调配各种氧化物、碳酸盐等玻璃原料,准备玻璃配合料后,将该玻璃配合料放入铂坩埚中,在800~1000℃熔融1~2小时。接下来,利用水冷辊成型为膜状。最后,将膜状的玻璃利用球磨机粉碎后,使其通过网眼75μm的筛,得到平均粒径d

50

大致为10μm的玻璃粉末。

[0075]

耐火物填料粉末使用表中所示的耐火性填料粉末。各耐火性填料粉末制备成为表中的粒径、形状。另外,zwp为zr

2

wo

4

(po

4

)

2

,nzp为nbzr(po

4

)

3

。另外,玻璃粉末和耐火性填料粉末的粒径利用激光衍射法测定。

[0076]

如表中所示,将玻璃粉末和耐火性填料粉末混合,得到密封材料。对于no.1~15的试样,评价热膨胀系数、软化点、抗弯强度、流动性。

[0077]

热膨胀系数利用tma装置求得。测定温度范围设为30~150℃。

[0078]

软化点利用dta装置测定。测定在大气中以升温速度10℃/分钟进行,从室温开始测定。

[0079]

抗弯强度将各试样致密烧结后加工成3

×

4

×

40mm的棱柱而作为测定试样,利用依据jis r1601的三点荷重测定法求得。另外,测定各进行20次,算出其平均值。

[0080]

流动性如下所述进行评价。将粉末试样5g放入直径20mm的模具进行加压成型后,在玻璃基板上以450℃烧制30分钟。将烧制体的流动直径为19mm以上的试样评价为

“○”

,将小于19mm的试样评价为

“×”

。

[0081]

接下来,如下述制作密封层。首先准备

□

25mm、厚度5mm的氧化铝基板,将混合各试样和媒介物(丙烯酸树脂含有α-萜品醇)并进行糊料化而得到的材料涂布于基板的整面(仅一侧的面)。另外,以在热处理后能够得到表中的厚度的密封层的方式,调制涂布条件、媒介物组成。接下来,以130℃、10分钟的条件将涂布膜干燥,蒸发除去媒介物中的溶剂后,在以450℃、30分钟的条件下进行热处理,得到表中的密封层。

[0082]

关于密封层的表面突起,对通过上述方法得到的密封层的表面利用表面粗糙度计进行测定,将不存在10μm以上的突起物的试样评价为

“○”

,将存在10μm以上的突起物的试样评价为

“×”

。

[0083]

如从表中可知,作为本发明的实施例的no.1~12的试样能够形成热处理后的厚度在25μm以下的密封层,而且在密封层未确认到表面突起。

[0084]

另一方面,作为比较例的no.13的试样由于耐火性填料粉末的含量过多,所以流动性差。no.14的试样由于耐火性填料粉末的90%粒径d90大,所以表面突起的评价为不良。no.15的试样由于耐火性填料粉末为破碎状,所以流动性差。

[0085]

产业上的可利用性

[0086]

本发明的密封材料适合于半导体集成电路、晶体振子、平面显示装置、ld用玻璃端子的密封。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让