一种蒸压轻质高强高粉煤灰掺量陶粒制备方法与流程

2021-01-30 19:01:55|

2021-01-30 19:01:55| 301|

301| 起点商标网

起点商标网

[0001]

本发明属于陶粒制备技术领域,具体涉及一种蒸压轻质高强高粉煤灰掺量陶粒制备方法。

背景技术:

[0002]

粒的外观特征多为圆形和椭圆形球体,也存在不规则碎石状,陶粒内部为多孔蜂窝结构,陶粒种类多样,主要可分为页岩陶粒、粉煤灰陶粒、粘土陶粒等;粉煤灰陶粒又可分为烧结粉煤灰陶粒和免烧粉煤灰陶粒,烧结粉煤灰陶粒是以粉煤灰为主要原料,辅以粘土为粘结剂,经过高温烧制而成,免烧粉煤灰主要以粉煤灰、水泥、粘结剂等原料通过物理结合成球再经自然养护或蒸汽养护等方法进一步激发粉煤灰活性而制备而成。

[0003]

中国专利cn201610826984.8公开了一种轻质高强粉煤灰陶粒制备方法,该方法制备粉煤灰陶粒工艺复杂,制备过程中需添加造孔剂、助熔剂、结合剂、增强剂等诸多外加剂,原料复杂不易掌控,且制备过程中需要对煅烧温度实时把控,需将煅烧温度控制在1000℃-1200℃内,且该方法成球率仅为80%。

技术实现要素:

[0004]

为了克服上述的技术问题,本发明提供一种蒸压轻质高强高粉煤灰掺量陶粒制备方法。

[0005]

本发明要解决的技术问题:

[0006]

烧结粉煤灰陶粒工艺复杂,需要回转炉等大型机械设备,建厂需要占用大量土地,且需要在1100℃以上的高温烧结,造成能源二次浪费,烧结粉煤灰陶粒原料中还需添加粘土作为粘结剂,造成土地资源浪费,这些原因也导致烧结粉煤灰陶粒市场价格较高。

[0007]

本发明的目的可以通过以下技术方案实现:

[0008]

一种蒸压轻质高强高粉煤灰掺量陶粒制备方法包括,原料准备、原料混合、湿料制备、成球盘成球、筛分、自然养护、保湿养护和蒸压养护等阶段;

[0009]

一种蒸压轻质高强高粉煤灰掺量陶粒制备方法,包括如下步骤:

[0010]

步骤s1、原料准备:将脱硫石膏放在50℃烘干至恒重,称取粉煤灰、水泥、生石灰、水玻璃、脱硫石膏和铝粉;

[0011]

其中,脱硫石膏,其主要化学成分为caso

4

·

2h

2

o,纯度≥95%,自然状态下是含有一定游离水的棕黄色固体湿粉末,来源自六安华电电厂火力发电后产生的工业固废;

[0012]

粉煤灰取自安徽高迪循环经济产业园股份有限公司生产的二级粉煤灰,氧化钙含量<10%,可分类为f类粉煤灰,不具有水化凝胶性,采用其作为主要材料,可通过碱激发方式激活粉煤灰活性,使其释放潜在的火山灰活性;

[0013]

水泥,选自六安海螺生产的52.5硅酸盐水泥,自然状态下是一种深灰色固体粉状;

[0014]

步骤s2、原料混合:将70%粉煤灰、水泥、生石灰、水玻璃、脱硫石膏和铝粉放入到v型混合搅拌机,制成混合料;

[0015]

步骤s3、湿料制备:称取定量的水,加入到v型混合搅拌机中,制备成具有一定湿度的湿料;

[0016]

步骤s4、成球盘成球:将制备完成的湿物料一次性倒入成球盘中,开启成球盘,低速280-300r/min,转动2-4min,随后中速560-600r/min,转动2-4min,然后高速700-800r/min,转动2-4min,球体出现相互黏附,向成球盘中撒入剩余粉煤灰,形成粉煤灰包壳,球体分离之后继续保持700-800r/min,转动3-5min;

[0017]

步骤s5、筛分:用筛子筛取筛取粒径为5-15mm的陶粒生料;

[0018]

步骤s6、自然养护:将筛分完成的陶粒生料放入放于温度为20-30℃环境中,养护时间为12h,使水泥初次水化,为陶粒提供早期强度;

[0019]

步骤s7、保湿养护:将自然养护完成后的陶粒放入到混凝土标准养护室中,保湿养护12h,使陶粒处于湿润状态,此阶段提供陶粒内部化学反应用水;

[0020]

步骤s8、蒸压养护:将保湿养护完成后的陶粒放入到蒸压釜中,在温度50℃,1个标准大气压下的蒸汽中蒸养4h,缓慢提高蒸压釜中的温度和压强,温度提高速率为10-12℃/h,待温度达到150℃后,釜内压强为1-1.4个标准大气压,保持温度压强不变,蒸压2h,蒸压养护完成后缓慢释放釜中的蒸汽,待蒸汽完全释放,出釜,此阶段利用蒸压釜中的高温高压,促进陶粒内部的化学反应,使陶粒强度得到进一步提高。

[0021]

进一步地,脱硫石膏占粉煤灰总量的3-4.5%;水泥占粉煤灰总量的5-7%;生石灰占粉煤灰总量的2-3%;水玻璃占粉煤灰总量3-4%;铝粉占粉煤灰总量的0.05-0.06%。

[0022]

进一步地,步骤s2中v型混合机混合搅拌转速为12r/min,进料时间为3-5min,混合时间为4-8min,步骤s3中水的用量为粉煤灰用量的30-35%,混合时间为4-8min。

[0023]

本发明的有益效果:

[0024]

本发明主要以粉煤灰为主要原料,粉煤灰掺量达到90%以上,是一种高掺量的粉煤灰陶粒制备方法,粉煤灰是一种廉价的工业固废,用量越高,成本越低,这在一定程度上降低了免烧粉煤灰的成本,同时该方法增加了粉煤灰的综合利用途径,提高了其综合利用率。

[0025]

本发明提出了一种自然养护-保湿养护-蒸压养护相结合的养护工艺,工艺相对较为简单有效,自然养护使水泥结硬,使陶粒具有一定的初期强度,保湿养护为陶粒提供硅钙反应所需用水,并且使陶粒处于潮湿状态,避免在蒸压养护过程中开裂,蒸压养护,利用高温高压在碱性环境下激发粉煤灰火山灰活性,与钙质反应生成水合硅酸钙等。同时利用了脱硫石膏的粘结性,降低了水泥用量,降低了粉煤灰陶粒生产成本,同时拓展了工业固废的利用途径。

[0026]

本发明创新的提出湿物料制备工艺,采用在干物料混合阶段添加水的方法。根据研究初期试验实际效果可知,在成球的过程中采用水壶喷洒雾状水的方式向粉料中添加水,与雾状水首先接触的物料会最先浆化,随着成球盘的转动,细小球核逐渐形成,当水量达到一定程度,球体之间会出现相互黏附现象,难以分开,需手动将其分离,而且用水量得不到准确计量;此外,由于雾状水喷砂范围广,容易喷洒在成球盘上,造成物料黏附在成球盘,导致成球率低,原料利用率低;喷洒加水制备陶粒的方式,会导致形成大量粒径大于20mm的球体,制备的陶粒大小不一,粒径相差较大。而在原料混合均匀后,先向混合料中加水,并充分搅拌使物料处于潮湿状态,随后进行成球盘成球,按此方法具体试验后,发现采

用该方法制备陶粒具有原料利用率高、陶粒粒径均匀、用水量控制精确、操作更加简单、制备速度明显提升等一系列优点。该方法缩短了陶粒制备时间,简化了陶粒制备工艺,提高了原料的利用率,并且经过试验对比发现,该方法制备出的陶粒生料具有更高的初始强度。

[0027]

本发明提出了低速-中速-高速的成球方法,该方法优化了成球工艺,低速使湿物料聚集成核,中速使球体聚拢,高速使球体密实,通过该方法制备出的粉煤灰陶粒更加密实,强度更高。

[0028]

本发明提出的在成球过程中利用干粉煤灰分散相互粘结的陶粒,并且形成一层薄薄的粉煤灰包壳,此方法能够使陶粒形成核壳结构,在保湿养护阶段,粉煤灰外壳能够吸收一定的水分,从而能够有效阻止陶粒在蒸压过程中开裂。

[0029]

对比同类免烧粉煤灰陶粒,更加优质,且用途更加广泛,可用于配制轻型混凝土应用于建筑领域。

附图说明

[0030]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0031]

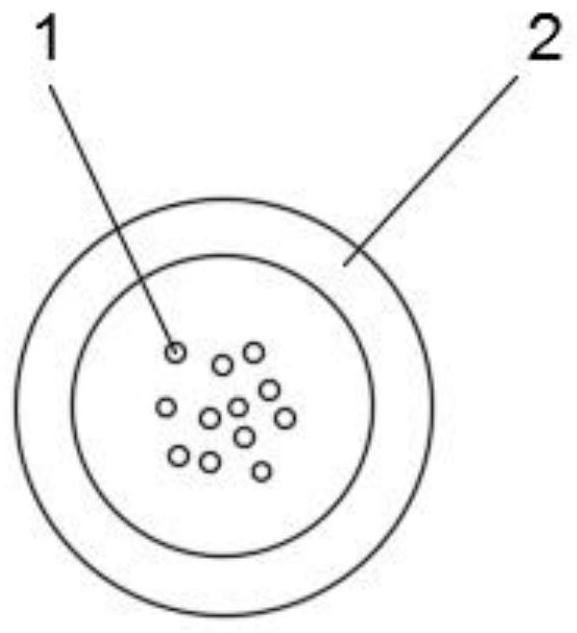

图1为本发明制备的一种蒸压轻质高强高粉煤灰掺量陶粒示意图。

[0032]

图中,各标号代表如下:

[0033]

1、混合料空隙;2、粉煤灰包壳。

具体实施方式

[0034]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0035]

实施例1

[0036]

一种蒸压轻质高强高粉煤灰掺量陶粒制备方法,包括如下步骤:

[0037]

步骤s1、原料准备:将脱硫石膏放在50℃烘干至恒重,称取粉煤灰、水泥、生石灰、水玻璃、脱硫石膏和铝粉;

[0038]

步骤s2、原料混合:将70%粉煤灰、水泥、生石灰、水玻璃、脱硫石膏和铝粉放入到v型混合搅拌机,制成混合料;

[0039]

步骤s3、湿料制备:称取定量的水,加入到v型混合搅拌机中,制备成具有一定湿度的湿料;

[0040]

步骤s4、成球盘成球:将步骤s3制备的湿物料一次性倒入成球盘中,开启成球盘,低速280r/min,转动2min,随后中速560r/min,转动2min,然后高速700r/min,转动2min,球体出现相互黏附,向成球盘中撒入剩余粉煤灰,球体分离之后继续保持700r/min,转动3min;

[0041]

步骤s5、筛分:用筛子筛取筛取粒径为5mm的陶粒生料;

[0042]

步骤s6、自然养护:将筛分完成的陶粒生料放入放于温度为20℃环境中,养护时间为12h;

[0043]

步骤s7、保湿养护:将自然养护完成后的陶粒放入到混凝土标准养护室中,保湿养护12h;

[0044]

步骤s8、蒸压养护:将保湿养护完成后的陶粒放入到蒸压釜中,在温度50℃,1个标准大气压下的蒸汽中蒸养4h,缓慢提高蒸压釜中的温度和压强,温度提高速率为10℃/h,待温度达到150℃后,釜内压强为1个标准大气压,保持温度压强不变,蒸压2h,蒸压养护完成后释放釜中的蒸汽,待蒸汽完全释放,出釜,制得的一种蒸压轻质高强高粉煤灰掺量陶粒结构如图1所示。

[0045]

其中,脱硫石膏占粉煤灰总量的3%;水泥占粉煤灰总量的5%;生石灰占粉煤灰总量的2%;水玻璃占粉煤灰总量3%;铝粉占粉煤灰总量的0.05%。

[0046]

其中,步骤s2中v型混合机混合搅拌转速为12r/min,进料时间为3min,混合时间为4min,步骤s3中水的用量为粉煤灰用量的30%,混合时间为4min。

[0047]

实施例2

[0048]

一种蒸压轻质高强高粉煤灰掺量陶粒制备方法,包括如下步骤:

[0049]

步骤s1、原料准备:将脱硫石膏放在50℃烘干至恒重,称取粉煤灰、水泥、生石灰、水玻璃、脱硫石膏和铝粉;

[0050]

步骤s2、原料混合:将70%粉煤灰、水泥、生石灰、水玻璃、脱硫石膏和铝粉放入到v型混合搅拌机,制成混合料;

[0051]

步骤s3、湿料制备:称取定量的水,加入到v型混合搅拌机中,制备成具有一定湿度的湿料;

[0052]

步骤s4、成球盘成球:将步骤s3制备的湿物料一次性倒入成球盘中,开启成球盘,低速290r/min,转动3min,随后中速580r/min,转动3min,然后高速750r/min,转动3min,球体出现相互黏附,向成球盘中撒入剩余粉煤灰,球体分离之后继续保持750r/min,转动4min;

[0053]

步骤s5、筛分:用筛子筛取筛取粒径为10mm的陶粒生料;

[0054]

步骤s6、自然养护:将筛分完成的陶粒生料放入放于温度为25℃环境中,养护时间为12h;

[0055]

步骤s7、保湿养护:将自然养护完成后的陶粒放入到混凝土标准养护室中,保湿养护12h;

[0056]

步骤s8、蒸压养护:将保湿养护完成后的陶粒放入到蒸压釜中,在温度50℃,1个标准大气压下的蒸汽中蒸养4h,缓慢提高蒸压釜中的温度和压强,温度提高速率为11℃/h,待温度达到150℃后,釜内压强为1.2个标准大气压,保持温度压强不变,蒸压2h,蒸压养护完成后释放釜中的蒸汽,待蒸汽完全释放,出釜,制得的一种蒸压轻质高强高粉煤灰掺量陶粒结构如图1所示。

[0057]

其中,脱硫石膏占粉煤灰总量的3.5%;水泥占粉煤灰总量的6%;生石灰占粉煤灰总量的2.5%;水玻璃占粉煤灰总量3.5%;铝粉占粉煤灰总量的0.05%。

[0058]

其中,步骤s2中v型混合机混合搅拌转速为12r/min,进料时间为4min,混合时间为6min,步骤s3中水的用量为粉煤灰用量的32%,混合时间为6min。

[0059]

实施例3

[0060]

一种蒸压轻质高强高粉煤灰掺量陶粒制备方法,包括如下步骤:

[0061]

步骤s1、原料准备:将脱硫石膏放在50℃烘干至恒重,称取粉煤灰、水泥、生石灰、水玻璃、脱硫石膏和铝粉;

[0062]

步骤s2、原料混合:将70%粉煤灰、水泥、生石灰、水玻璃、脱硫石膏和铝粉放入到v型混合搅拌机,制成混合料;

[0063]

步骤s3、湿料制备:称取定量的水,加入到v型混合搅拌机中,制备成具有一定湿度的湿料;

[0064]

步骤s4、成球盘成球:将步骤s3制备的湿物料一次性倒入成球盘中,开启成球盘,低速300r/min,转动4min,随后中速600r/min,转动4min,然后高速800r/min,转动4min,球体出现相互黏附,向成球盘中撒入剩余粉煤灰,球体分离之后继续保持800r/min,转动5min;

[0065]

步骤s5、筛分:用筛子筛取筛取粒径为15mm的陶粒生料;

[0066]

步骤s6、自然养护:将筛分完成的陶粒生料放入放于温度为30℃环境中,养护时间为12h;

[0067]

步骤s7、保湿养护:将自然养护完成后的陶粒放入到混凝土标准养护室中,保湿养护12h;

[0068]

步骤s8、蒸压养护:将保湿养护完成后的陶粒放入到蒸压釜中,在温度50℃,1个标准大气压下的蒸汽中蒸养4h,缓慢提高蒸压釜中的温度和压强,温度提高速率为12℃/h,待温度达到150℃后,釜内压强为1.4个标准大气压,保持温度压强不变,蒸压2h,蒸压养护完成后释放釜中的蒸汽,待蒸汽完全释放,出釜,制得的一种蒸压轻质高强高粉煤灰掺量陶粒结构如图1所示。

[0069]

其中,脱硫石膏占粉煤灰总量的4.5%;水泥占粉煤灰总量的7%;生石灰占粉煤灰总量的3%;水玻璃占粉煤灰总量4%;铝粉占粉煤灰总量的0.06%。

[0070]

其中,步骤s2中v型混合机混合搅拌转速为12r/min,进料时间为5min,混合时间为8min,步骤s3中水的用量为粉煤灰用量的35%,混合时间为8min。

[0071]

对比例1

[0072]

市面上常见的烧结粉煤灰陶粒。

[0073]

对上述实施例1-3及对比例和方法制得的高强免烧粉煤灰陶粒,依据《轻集料及其试验方法第二部分:轻集料试验方法》(gb/t 17431.2-2010)并测得其筒压强度,堆积密度与1h吸水率。测试结果如下表:

[0074]

表1

[0075]

项目筒压强度(mpa)堆积密度(kg/m

3

)1h吸水率%实施例114.238159.6实施例215.988359.1实施例316.528408.5对比例16.4271621.3

[0076]

从上表1中数据可以看出,实施例1-3制得的陶粒筒压强度为14.23-16.52mpa,堆积密度为815-840kg/m

3

,1h吸水率为12.5-14.6%,符合gb/t17431.2-2010要求的800级人

造轻集料。相较于烧结粉煤灰陶粒具有更高的筒压强度和更低的吸水率。

[0077]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0078]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让