减少硬化高强混凝土表面气泡的外加剂组合物及制备方法与流程

2021-01-30 19:01:19|

2021-01-30 19:01:19| 311|

311| 起点商标网

起点商标网

[0001]

本发明属于建筑材料领域,具体涉及到一种减少硬化高强混凝土表面气泡的外加剂组合物及其制备与应用方法。

背景技术:

[0002]

随着人类环保意识的提高和审美观念的转变,需要满足美观与环境协调,高性能清水混凝土的应用与推广已经成为现代混凝土工程建设发展的必然趋势之一。而硬化混凝土表面气泡质量是清水混凝土控制的关键指标之一,因为大量的混凝土表面气泡影响混凝土量,具体主要体现在以下几个方面:首先,硬化混凝土表面大量气泡的存在降低了混凝土的密实程度,同时也减小了混凝土的有效断面尺寸,从而导致影响混凝土结构强度;其次,大量气泡的存在为各种侵蚀提供了通道,加快了混凝土表面的碳化速度,减小了钢筋混凝土保护层厚度,导致混凝土耐腐蚀性能与抗冻性能降低,即影响了混凝土结构的耐久性;最后,大量气泡尤其是大气泡结构的存在严重影响了混凝土的表观质量。

[0003]

目前,高与超高强混凝土的出现及应用满足了在高层结构、大跨体系、侵蚀环境中等场合的要求。但是,高强混凝土由于胶凝材料用量高、单方混凝土用水量低、水胶比低等特点导致混凝土出现粘度过大其气泡不易排出,使得硬化混凝土表面易于出现大气泡与气孔结构,严重影响混凝土外观质量的同时影响其力学性能,基于上述问题,开展硬化高强混凝土表面气泡质量改善研究具有重要的现实意义。

[0004]

现有技术对于上述问题的解决办法主要是依靠施工工艺、模板及脱模剂的选择,而鲜有通过对混凝土材料的改性来减少硬化高强混凝土表面的气泡面积以达到改善硬化混凝土外观质量的相关研究。众所周知,影响混凝土表面气泡数量与孔径的因素相对复杂,就高强混凝土材料而言,影响因素有新拌的粘度、外加剂在混凝土中的抑泡与消泡能力,外加剂引入的气泡质量等。

技术实现要素:

[0005]

本发明的目的是针对上述问题以及现有技术的不足提供了减少硬化高强混凝土表面气泡的外加剂组合物及其制备与应用方法,解决硬化高强混凝土表面气泡多、孔径大等技术问题。本发明旨在通过不同功能组分的合理配伍,集降粘、抑泡、消泡、引气等功能于一体,以降低混凝土的塑性粘度,降低液膜的表面粘度,抑制且消除聚羧酸系减水剂母液引入的不良气泡,引入少量均匀分布的微细小气泡,从而减少硬化混凝土表面的气泡面积,改善混凝土的表观质量。基于上述功能的协同作用有效地解决硬化高强混凝土的表面缺陷。

[0006]

本发明是采用以下技术方案来实现的,减少硬化高强混凝土表面气泡的外加剂组合物,其特征在于:包括组分a、组分b,其中组分a与组分b的质量比为15~30:1;

[0007]

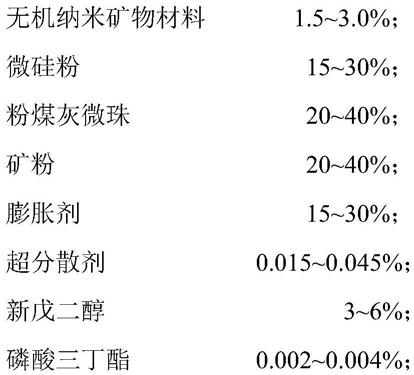

组分a由如下质量百分比的原料组成:

[0008][0009]

组分b由如下质量百分比的原料组成:

[0010][0011]

所述的减少硬化高强混凝土表面气泡的外加剂组合物,其特征在于:

[0012]

所述无机纳米矿物材料为纳米碳酸钙与纳米水化硅酸钙的复合物,其复合重量百分比为1:0.6~1.5;

[0013]

所述微硅粉的平均粒径为0.5~1.0μm,二氧化硅含量不低于92%;

[0014]

所述粉煤灰微珠的平均粒径为2~5μm;

[0015]

所述矿粉的28d活性指数不低于100%,平均粒径为10~15μm;

[0016]

所述膨胀剂为氧化钙类膨胀剂和氧化镁类膨胀剂的混合物,两者按质量比例1:1混合;

[0017]

所述超分散剂为马来酸酐酯化物或聚丙烯酸酯化物中任意一种或一种以上任意比例的混合物。

[0018]

所述小分子量聚羧酸系减水剂是指浓度为40%的聚羧酸系减水剂母液,重均分子量为25000~30000g/mol,分子量分布pdi为1.15~1.25;

[0019]

所述缓释型聚羧酸系减水剂是指浓度为40%,具有强化学缓释功能的聚羧酸系减水剂母液;

[0020]

所述缓凝剂为葡萄糖酸钠、蔗糖、柠檬酸中的任意一种或两种及以上任意比例的混合物;

[0021]

所述微沫剂为脂肪醇聚氧乙烯醚磺酸盐;

[0022]

所述有机润滑剂为水溶性高分子聚合物,具有搭桥和重组功能,以类似于空间矩

阵的方式均匀地隔离、分布于水泥浆体中形成三维网状结构来提高混凝土的流动性和稳定性。

[0023]

本发明还公开了一种所述减少硬化高强混凝土表面气泡的外加剂组合物的制备方法,其特征在于,包括以下步骤:

[0024]

(1)组分a的制备

[0025]

(a)首先按重量比例称取无机纳米矿物材料与超分散剂,并将其置于干粉搅拌机内,将搅拌机速度调为每分钟100~200转并搅拌10~20分钟;

[0026]

(b)然后按重量比例称取剩余原料,并将其置于步骤(a)所述干粉搅拌机内,将搅拌机速度调整为50~100转并搅拌10~30分钟,即可得到组分a;

[0027]

(2)组分b的制备

[0028]

(c)首先按重量比例称取小分子量聚羧酸系减水剂、缓释型聚羧酸系减水剂、聚醚改性有机硅消泡剂、水于反应釜中搅拌10~20分钟;

[0029]

(d)然后按重量比例称取微沫剂、有机润滑剂等剩余原料,并将其置于步骤(c)所述反应釜内并搅拌5~10分钟,即可得到组分b。

[0030]

上述的制备方法,其进一步特征在于,包括以下步骤:

[0031]

(1)所述的组分a可以等量替代混凝土配合比中的水泥用量,作为胶凝材料的一部分;

[0032]

(2)所述的组分b使用掺量为混凝土胶凝材料总质量的1.0%~2.5%;

[0033]

(3)混凝土配合比设计中的拌合水用量包括了组分b中的相应含水量,因此,称取拌合水时必须扣除组分b的相应含水量;

[0034]

(4)首先将所述的组分a与混凝土固体原材料预先拌合20秒~30秒;

[0035]

(5)然后将所述的组分b以及按步骤(3)计算所得拌合水同时加入所述的步骤(4)拌合物中再拌合120秒~180秒。

[0036]

有益效果:本发明与现有技术相比,具有以下优点:

[0037]

本发明通过不同功能组分的合理配伍,集降粘、抑泡、消泡、引气等功能于一体,以多种降粘元素的复合降低混凝土体系的塑性粘度,降低液膜的表面粘度,抑制且消除因聚羧酸系减水剂母液引入的不良气泡,引入少量均匀分布的微细小气泡,从而减少硬化混凝土表面的气泡面积,改善混凝土的表观质量。基于上述功能的协同作用有效地解决硬化高强混凝土的表面质量缺陷。

[0038]

本发明利用超细粉体之间的级配效应,以置换出更多的游离水来提高水泥颗粒表面的水膜层厚度,同时辅之以滚珠轴承效应的协同作用,显著降低了高强混凝土的粘度,有利于混凝土表面气泡的排出。

[0039]

本发明通过引入小分子量窄分布型聚羧酸系减水剂替代普通的聚羧酸系减水剂,可有效降低液相粘度,再通过有机润滑剂的搭桥及重组效应以提高水膜层厚度及水膜层润滑性来显著降低混凝土粘性,最后通过缓释型聚羧酸系减水剂的缓慢释放以维持混凝土体系和易性的稳定。

[0040]

本发明利用上述降粘、抑泡、消泡及引入微细小气泡等多种技术的协同效应,有效地减少了硬化高强混凝土表面气泡面积和气泡孔径。

具体实施方式

[0041]

为了进一步说明本发明的内容,通过以下具体实施例对本发明技术方案做进一步的说明。本发明通过硬化高强混凝土混凝土表面气泡面积百分比(混凝土表面气泡总面积与混凝土表面面积之比)、表面气泡最大孔径对所制备的产品进行评价。

[0042]

实施例1

[0043]

一种减少硬化高强混凝土表面气泡的外加剂组合物及其制备与应用方法,

[0044]

组分a各组成成分的质量百分比为:纳米碳酸钙1.5%、纳米水化硅酸钙1.5%、微硅粉15%、粉煤灰微珠30%、矿粉33.953%、氧化钙类膨胀剂7.5%、氧化镁类膨胀剂7.5%、马来酸酐酯化物0.045%、新戊二醇3%、磷酸三丁酯0.002%。

[0045]

组分b各组成成分的质量百分比为:小分子量聚羧酸系减水剂30%、缓释型聚羧酸系减水剂15%、葡萄糖酸钠3%、微沫剂0.05%、聚醚改性有机硅消泡剂0.1%、有机润滑剂0.05%、水51.8%。

[0046]

组分a掺量为胶凝材料总量的30%,组分b掺量为胶凝材料总量的2.0%。

[0047]

实施例2

[0048]

一种减少硬化高强混凝土表面气泡的外加剂组合物及其制备与应用方法,

[0049]

组分a各组成成分的质量百分比为:纳米碳酸钙0.75%、纳米水化硅酸钙0.75%、微硅粉30%、粉煤灰微珠20%、矿粉22.481%、氧化钙类膨胀剂10%、氧化镁类膨胀剂10%、马来酸酐酯化物0.015%、新戊二醇6%、磷酸三丁酯0.004%。

[0050]

组分b各组成成分的质量百分比为:小分子量聚羧酸系减水剂40%、缓释型聚羧酸系减水剂10%、葡萄糖酸钠2.5%、微沫剂0.1%、聚醚改性有机硅消泡剂0.15%、有机润滑剂0.02%、水47.23%。

[0051]

组分a掺量为胶凝材料总量的30%,组分b掺量为胶凝材料总量的1.6%。

[0052]

实施例3

[0053]

一种减少硬化高强混凝土表面气泡的外加剂组合物及其制备与应用方法,

[0054]

组分a各组成成分的质量百分比为:纳米碳酸钙1%、纳米水化硅酸钙1%、微硅粉20%、粉煤灰微珠25%、矿粉18.467%、氧化钙类膨胀剂15%、氧化镁类膨胀剂15%、马来酸酐酯化物0.03%、新戊二醇4.5%、磷酸三丁酯0.003%。

[0055]

组分b各组成成分的质量百分比为:小分子量聚羧酸系减水剂20%、缓释型聚羧酸系减水剂25%、普通酸钠2%、微沫剂0.03%、聚醚改性有机硅消泡剂0.2%、有机润滑剂0.1%、水52.67%。

[0056]

组分a掺量为胶凝材料总量的30%,组分b掺量为胶凝材料总量的2.5%

[0057]

实施效果

[0058]

本发明制备的外加剂组合物是针对硬化高强混凝土表面气泡多与孔径大的问题,对外加剂组合物进行了功能性设计,旨在能有效地减少硬化高强混凝土的表面气泡面积百分比及气泡孔径,改善高强混凝土和易性、体积稳定性及外观质量。

[0059]

高强混凝土性能测试试验:试验采用信宁p

·-52.5硅酸盐水泥,总胶材用量为590kg/m

3

,细度模数为2.8的天然砂用量为766kg/m

3

,粒径为5~20mm的连续级配碎石用量为976kg/m

3

,拌合用水量为136kg/m

3

(含减水剂或组分b中的水),对比例1的胶凝材料组成为100%水泥、对比例2的胶凝材料组成为70%水泥+15%粉煤灰(-级)+15%矿粉(s95级)、对

比例3的胶凝材料组成为70%水泥+5%微硅粉+12.5%粉煤灰(-级)+12.5%矿粉(s95级),所有对比例均采用普通型聚羧酸系减水剂(浓度20%),并通过调整减水剂掺量控制混凝土扩展度为600

±

20mm。硬化混凝土表面气泡面积百分比及最大孔径试验首先对硬化混凝土表面进行照片采集,然后采用image-pro-plus图形分析软件对照片进行分析并计算出其气泡面积百分比及最大孔径。试验结果见表1。

[0060]

表1混凝土性能试验结果

[0061][0062]

虽然本发明列举了部分实施例公开如上,但它们并不是用来限定本发明,任何熟悉此技艺者,在不脱离本发明之精神和范围内,自当可作各种变化或润饰,例如对某份原料组分或工艺时间作增加或减少,但对产品的效果可能不会产生实质性影响,那么这种改动同样属于本申请的权利要求保护范围所界定的范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让