一种复相荧光陶瓷材料及其制备方法与流程

2021-01-30 19:01:15|

2021-01-30 19:01:15| 246|

246| 起点商标网

起点商标网

[0001]

本发明属于无极发光材料领域,涉及一种荧光陶瓷材料,具体涉及一种复相荧光陶瓷材料及其制备方法。

[0002]

背景技术:

[0003]

白光led作为第四代照明光源因具有低能耗,高效率,长寿命,无污染等显著优势,在固态照明,投影显示等领域具有广泛的应用。当前,白光led的最广泛,最成熟的技术方案为荧光粉转换型(phosphor converted white led),通常也称为pc-led,即将ce:yag(ce:y

3

al

5

o

12

)通过树脂,硅胶等有机物与蓝光芯片封装,通过蓝光与转换的黄光混合形成白光效果。然而,有机封装材料自身存在的耐热性差,易老化等弊端难以满足白光led在高功率应用场合下的应用。ce:yag荧光陶瓷由于具有高热导率,低光衰,强抗热冲击力等显著优势可有效替代传统的ce:yag荧光粉+树脂的技术方案,并且避免混胶和点胶的过程,成为当前的主流产品。

[0004]

然而,ce:yag荧光陶瓷仍然面临光谱中缺少红光成分,造成显色指数低下,光色品质差等难题。相较于通过具有较大离子半径的阳离子对y位和al位的取代,通过引入与al

3+

具有更强共价性的阴离子,如n

3-离子,从而形成al

3+-n

3-,取代al

3+-o

2-,在提高晶体场强度的基础上,可通过增强的电子云膨胀效应进一步压缩激发态d能级的位置,使发射光谱向长波长移动(a.a. setlur et al. chem. mater. 20: 6722 (2008),us pat. 197,433)。然而,在荧光陶瓷烧结过程中,由于si

3

n

4

的引入,会产生一定量的铝酸钇(yap)的杂质相(刘文彬等,硅酸盐学报 34:1(2015)),无法达到si

3

n

4

在yag晶格的33%理论固溶度(d. pasinski et al. j. alloys compd. 668: 194 (2016))。实验过程表明,在陶瓷中si

3

n

4

的固溶度低于10%,因此无法产生足够的红光成分。

[0005]

al

2

o

3

因具有高热导率,宽带隙以及本身半透明的光学性质被广泛用于固态照明用复相陶瓷的制备,但是大部分公开报道中,al

2

o

3

都为独立存在,不会与基质相产生反应(tang et al. opt. express 23:17923(2015),cn109678475a,cn110386822a,cn109896852a)。而在本发明中,al

2

o

3

作为第二相引入后,会与yap相反应生成yag相(3yalo

3

(yap)+al

2

o

3

→

y

3

al

5

o

12

(yag)),提高si

3

n

4

在基质中的固溶度,从而提高晶体场的劈裂能以及增强电子云膨胀效应,增加红光成分。反应完成后剩余的al

2

o

3

作为第二相独立存在,可有效提高复相陶瓷的热导率。

[0006]

技术实现要素:

[0007]

本发明的目的之一是提供一种复相荧光陶瓷材料,该材料具有高热导率,高显指,满足高功率激发下的应用,通过第二相al

2

o

3

的引入氮氧化物基质,在补充光谱中红光成分的同时,提高陶瓷材料的热导率,使其更好的满足高功率激发下的应用。

[0008]

本发明的目的之二是提供一种复相荧光陶瓷材料的制备方法,该材料通过第二相al

2

o

3

的引入氮氧化物基质,在补充光谱中红光成分的同时,提高陶瓷材料的热导率,使其更好的满足高功率激发下的应用。

[0009]

为实现上述目的,本发明采用的技术方案如下:一种复相荧光陶瓷材料,其化学通式为al

2

o

3-(y

1-x

ce

x

)

3

(al

1-y

si

y

)

5

(o

1-y

n

y

)

12

,其中,0.001≤x≤0.01,0<y<0.3,al

2

o

3

与(y

1-x

ce

x

)

3

(al

1-y

si

y

)

5

(o

1-y

n

y

)

12

的质量比为0.5~50:50~99.5。

[0010]

上述复相荧光陶瓷材料的制备方法,包括以下步骤:步骤1,按照质量比与化学计量比称量al

2

o

3

,y

2

o

3

,ceo

2

以及a-si

3

n

4

原料粉体,加入正硅酸乙酯(teos)0.1-0.5 wt.%作为烧结助剂,并加入酒精作为溶剂;步骤2,将步骤1称量的原料粉体原料置于球磨罐内,进行行星式球磨的同时加入磨球进行球磨混合,球磨转速为120-180 r/min,球磨时间为12-24 h;步骤3,将步骤2球磨后的浆料在温度40-60

ꢀ°

c下干燥10-24h,然后将干燥后的浆料进行粉碎,过100-200目筛得混合粉末;步骤4,将步骤3的混合粉体进行等轴双向加压成型,压力为2-5 mpa,随后进行冷等静压成型,压力为200-300 mpa,保压时间为200-400 s,即得陶瓷素坯;步骤5,将陶瓷素坯进行烧结,无需退火,再进行双面抛光处理,即得al

2

o

3-(y

1-x

ce

x

)

3

(al

1-y

si

y

)

5

(o

1-y

n

y

)

12 复相荧光陶瓷。

[0011]

作为改进的是,步骤5中所述的烧结方式为真空烧结,热压烧结或热等静压烧结的任一种。

[0012]

作为改进的是,步骤5中烧结温度为1500-1700℃,保温5-24 h。

[0013]

有益效果:与现有技术相比,本发明一种复相荧光陶瓷材料及其制备方法,具有如下优势:1.该荧光陶瓷材料在室温下的热导率可达9-20 wm-1

k-1

,是传统荧光粉材料的10倍以上,其良好的热稳定性可保障各项光电性能的稳定输出,在高功率固态照明应用领域具有良好的前景。

[0014]

2.该荧光陶瓷材料与在发光波长为400-500 nm的蓝光led芯片激发下,得到的白光色温为2000-3500 k,显色指数为70-95,相较于传统ce:yag荧光粉与荧光陶瓷,具有较大的提升,与白炽灯灯光色温相近。

[0015]

附图说明

[0016]

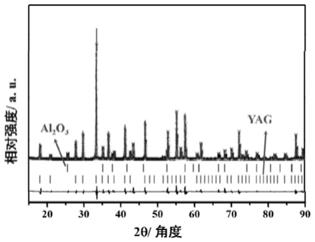

图1为实施例1制备的复相荧光陶瓷材料的x射线粉末衍射图谱,横坐标为x射线的入射角,纵坐标为衍射强度;图2为实施例1制备得到的复相荧光陶瓷材料的扫面电子显微镜图像(sem)以及微区eds元素含量分布图,(a)为热刻蚀后陶瓷表面的sem图,(b)为图(a)中“选区1”的eds元素含量分布图,(c)为图(a)中“选区2”的eds元素含量分布图;图3为实施例1制备得到的复相荧光陶瓷材料的电致发光光谱。

复相荧光陶瓷。

[0029]

经过观测,本实施例3中所制备得到的具有高热导率、高显指的复相荧光陶瓷材料的主要结构性能,发光光谱与实施例1相似。

[0030]

综上所述荧光陶瓷材料在室温下的热导率可达9-20 wm-1

k-1

,是传统荧光粉材料的10倍以上,其良好的热稳定性可保障各项光电性能的稳定输出,在高功率固态照明应用领域具有良好的前景。

[0031]

以上所述,仅为本发明较佳的具体实施方式,本发明的保护范围不限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可显而易见地得到的技术方案的简单变化或等效替换均落入本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让