甲醇生产方法与流程

2021-01-30 18:01:33|

2021-01-30 18:01:33| 368|

368| 起点商标网

起点商标网

[0001]

本发明涉及甲醇生产领域。

背景技术:

[0002]

甲醇的合成方法主要包括:通过在前端部段对烃原料进行重整或部分氧化来生产包含碳的氧化物(co,co

2

)和氢气(h

2

)的补充合成气,以及在合成回路中将所述补充合成气转化为甲醇。

[0003]

补充气向甲醇的转化是在适当的催化剂存在下在高温(200-300℃)和高压(70-100巴)下进行的,并且包括以下的碳的氧化物(co,co

2

)的氢化反应和反向水煤气变换:

[0004][0005][0006][0007]

所述反应的特征在于不利的热力学平衡条件,并且每次通过催化剂仅一部分补充合成气被转化为甲醇。

[0008]

因此,将包含未反应气体的料流与通过补充气转化获得的粗甲醇料流进行分离。

[0009]

所述粗甲醇料流通常分两个阶段进行精制:在第一阶段中,除去轻馏分;在第二阶段中,除去较重的馏分和水,从而提供所需质量的精制甲醇。

[0010]

将包含未反应气体的料流分成第一部分和第二部分,将第一部分再循环到合成回路中以进行进一步的反应,将第二部分从合成回路中连续抽出,以避免主要包括甲烷、氩气和氮气的惰性化合物的积聚。所述第二部分也称为吹扫气流,并且主要用作重整段的燃烧器中的燃料。

[0011]

但是,吹扫气是在高压(大约与合成回路的压力相同)下排出的,而燃烧器是在低压下运行的。这意味着吹扫气的压力能量会损失。

[0012]

此外,吹扫气包含重整组分,这些重整组分被燃烧以为重整段的燃烧器提供燃料。这意味着用于重整的能量会损失。

[0013]

由于上述原因,所述吹扫气作为燃烧器中的燃料的再循环不能完全令人满意和有效。

[0014]

us 2011/0236293公开了一种集成式合成气精炼设备和一种用于同时生产氢气流、富氢合成气、贫氢合成气和可选的一氧化碳流的方法。

技术实现要素:

[0015]

本发明旨在克服现有技术的缺点。特别地,本发明旨在提供从甲醇设备的合成回路中排出的吹扫气流的更有效的再循环。

[0016]

构成本发明基础的构思是使用吹扫气流作为用于合成氨和一氧化碳的原料,同时利用与甲醇生产的协同作用。

[0017]

通过根据权利要求1所述的用于合成甲醇、氨和一氧化碳的集成式方法达到这些目的。

[0018]

所述方法包括:

[0019]

a)通过第一合成气的催化转化来合成甲醇,所述第一合成气是包含氢气和碳的氧化物的气体;

[0020]

b)通过第二合成气的催化转化来合成氨,所述第二合成气是包含氢气和氮气的氨补充气,和

[0021]

c)通过对含甲烷料流进行氧化来合成一氧化碳,

[0022]

其中:

[0023]

所述步骤a)提供甲醇的液流和包含未反应的合成气的气流;

[0024]

所述包含未反应的合成气的气流的一部分被作为吹扫气流分离;

[0025]

对所述吹扫气流进行氢气回收步骤,得到含氢气料流与含甲烷和co的尾气,并且

[0026]

所述含氢气料流的至少一部分是进行步骤b)的转化的氨补充气的氢气源,所述尾气的至少一部分是进行步骤c)的氧化的含甲烷料流的甲烷源。

[0027]

优选地,进行步骤a)的转化的第一合成气通过烃原料的转化步骤获得。所述转化步骤可以包括所述烃原料的部分氧化,或者优选地,所述烃原料的重整。然后将如此获得的第一合成气有利地在70-100巴的合成压力下压缩。然后在合成回路内在所述合成压力下将所述第一合成气转化为粗甲醇,并将如此获得的粗甲醇分离为所述甲醇的液流和所述包含未反应的合成气的气流。

[0028]

根据一个优选的实施方案,所述方法包括在专用空气分离单元(asu)中进行空气分离的步骤,这提供氮气流和氧气流。所述氮气流的至少一部分是用于所述氨补充气的氮气源并且所述氧气流的至少一部分在所述含甲烷料流的氧化中用作氧化剂。在将烃原料转化为第一合成气的上述步骤中,所述氧气流的一部分也可以用作氧气源。

[0029]

含有未反应的合成气的气流有利地分成所述吹扫气料流和一料流,该料流再循环回到转化成粗甲醇的步骤以进一步反应。

[0030]

根据一个优选的实施方案,所述氢气回收步骤通过分离膜进行。

[0031]

优选地,在进行所述氢气回收步骤之前,对所述吹扫气流进行水洗步骤,其中痕量的甲醇被吸收在水中并以水性料流除去,从而提供不含甲醇的吹扫气流。当在随后的氢气回收步骤中使用分离膜时,所述洗涤步骤特别有利,因为去除了对于所述膜可能成为问题的甲醇。

[0032]

优选地,在分离膜的出口处的所述含氢气料流的压力比在分离膜的入口处的吹扫气流的压力小约25-30巴。因此,通过分离膜的所述含氢气料流的压降为约25-30巴。

[0033]

优选地,在分离膜的出口处的尾气压力比在分离膜的入口处的吹扫气流的压力小2-4巴。因此,通过分离膜的所述尾气的压降为约2-4巴。

[0034]

优选地,通过拆分含有未反应的合成气的气流而获得的吹扫气流中所含的氢气的至少90%在氢气回收步骤中被回收并被收集在所述的含氢气料流中。优选地,所述含氢气料流具有至少85体积%的氢气含量。

[0035]

优选地,包含在所述吹扫气流中的甲烷的至少70%和包含在其中的一氧化碳的至少60%被收集在从氢气回收步骤中排出的尾气中。所述尾气优选具有约60体积%的甲烷含

量和约2体积%的一氧化碳含量。

[0036]

根据本发明的一个实施方案,氨的合成包括:纯化所述含氢气料流的步骤,以提供纯化的含氢气料流;和将所述纯化的料流与适量的氮气混合,以提供所述氨补充气;和在多级压缩机中将所述补充气压缩至合成压力。所述氮气有利地由上述asu提供,并在所述多级压缩机的吸入处注入所述纯化氢气料流中。

[0037]

优选地,所述纯化步骤在变压吸附(psa)单元中进行。有利地,通过所述psa单元的压降为约1巴,并且在所述psa单元的出口处的所述纯化的含氢气料流具有在40-50巴范围内的压力。

[0038]

psa单元有利地在所述纯化的料流中回收在纯化之前最初存在于料流中的氢气的约80-90%。所述纯化料流含有惰性气体(即甲烷和氩气),其量优选不大于2000ppmv,更优选在700-2000ppmv的范围内。所述纯化的料流包含少于10ppm的例如代表用于合成氨的催化剂的毒物的co、co

2

、o

2

和水的化合物。

[0039]

还从所述psa单元中排出包含甲烷、氢气、氮气、co、co

2

、ar和水的尾气。优选地,将所述尾气至少部分地再循环以作为用于使烃原料转化成第一合成气步骤,例如用于重整段的燃烧器的燃料。

[0040]

根据本发明的一个实施方案,一氧化碳的合成包括:使来自氢气回收步骤并且含有甲烷和一氧化碳的尾气在合适的pox单元中进行部分氧化(pox),其中甲烷被氧化成co,从而提供含co的合成气;使所述合成气进行co

2

去除步骤,然后进行co分离步骤,以获得co流和另外的含氢气料流。

[0041]

考虑到pox单元的压降为8-10巴,适当地选择所述pox单元的操作压力从而优化下游co分离单元的操作。取决于所要求的co产品的最终规格,co分离单元可以是冷箱或可以包含分离膜。

[0042]

优选地,所述另外的含氢气料流与从上述氢气回收步骤获得的含氢气料流混合。在另一个实施方案中,将所述另外的含氢气料流再循环以作为用于使烃原料转化为第一合成气的步骤,例如用于重整段的燃烧器的燃料。

[0043]

本发明的另一个目的是根据所附权利要求的设备。

[0044]

特别地,该设备的特征在于包括:

[0045]

被布置成将来自甲醇段的含氢气料流的至少一部分引导至所述氨段以提供获得所述氨补充气所需的氢气的至少一部分的装置,以及

[0046]

被布置成将来自所述甲醇段的所述尾气的至少一部分引导至一氧化碳段以提供甲烷的至少一部分用于氧化的装置

[0047]

该设备还可以包括:

[0048]

提供氮气流和氧气流的空气分离单元,

[0049]

被布置成将所述氮气流的至少一部分引导到所述氨段以提供获得所述氨补充气所需的氮气的至少一部分的装置,以及

[0050]

被布置成将所述氧气流(30)的至少一部分引导至所述一氧化碳段以提供用于甲烷的氧化的所述氧化剂的至少一部分的装置。

[0051]

上述装置可以包括管道和必要的物件,以适当地引导有关的气流,例如,阀门和压缩机或鼓风机(如果适用)。

[0052]

本发明具有以下优点。

[0053]

第一个优点是最大程度地利用了与作为高压料流离开甲醇合成回路并包含有价值的重整组分(即氢气和碳的氧化物)的吹扫气流相关的能量含量,因此使得降低了用于制造甲醇、氨和一氧化碳的总体能耗。

[0054]

另一个优点是,与现有技术相比,降低了氨段的合成气压缩机的功率。

[0055]

此外,避免了现有技术的氨和一氧化碳设备中通常存在的烃纯化段。此外,还避免了现有技术的氨设备中通常存在的用于将烃原料转化为合成气的部段和变换反应器。

[0056]

另外,得益于存在于吹扫气体中的co,用于co生产的合成气产生段的尺寸得以减小(约5%)。此外,得益于选择了co分离单元的最适合的操作压力和上游单元,co分离单元(冷箱或膜)的操作得以优化。

[0057]

另一个优点是锅炉给水(bfw)和蒸汽系统在这三个生产设施中是共用的。

[0058]

从商业角度来看,本发明还具有多个优点,特别是:与每种产品的三个生产线相比,减少了共同生产的投资成本;可以用作甲醇生产和co生产的氧气源的asu(同时,其也可以用作氨生产的氮气源)的投资具有吸引人的协同作用。

[0059]

如图1所示,借助于下面关于优选实施方案的详细描述,本发明的优点将变得更加明显。

附图说明

[0060]

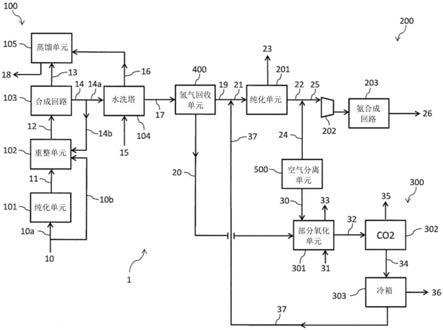

图1所示的集成设备1包括甲醇合成段100、氨合成段200和一氧化碳合成段300。所述设备还包括基于膜的氢气回收单元(hru)400和空气分离单元(asu)500。

具体实施方式

[0061]

甲醇段100主要包括天然气纯化单元101、重整单元102、合成回路103、水洗塔104和蒸馏单元105。根据该示例,重整单元102在蒸汽存在下进行纯蒸汽重整。合成回路103主要包含催化反应器、冷凝段和分离器。

[0062]

重整单元102产生合成气12,该合成气12在多级压缩机(未示出)中被压缩并且随后在合成回路103中反应。合成回路103提供甲醇的液流13和未反应的合成气的气流14。将甲醇的液流13送至蒸馏单元105,并将未反应的气体的气流14在塔104中进行水洗。

[0063]

从水洗塔104中排出的气流17进给到氢气回收单元400,从氢气回收单元400中释放出含氢气料流19以及含甲烷和co的尾气20。

[0064]

氨段200接收所述含氢气料流19,并且主要包括纯化单元201、多级气体压缩机202和氨合成回路203。根据该图的示例,所述纯化单元201是变压吸附(psa)单元。

[0065]

一氧化碳段300接收所述含甲烷和co的尾气20,并且主要包括部分氧化(pox)单元301、co

2

去除段302和co分离单元303。根据该图的示例,co分离单元303是冷箱。

[0066]

更详细地,设备1的操作如下。

[0067]

天然气料流10分成第一部分10a和第二部分10b。

[0068]

将所述第一部分10a供应到甲醇段100的纯化单元101,在其中除去硫和其他污染物,从而提供纯化的天然气原料11。

[0069]

将所述第二部分10b和所述纯化的原料11进给至重整单元102,在其中将它们进行

重整以提供合成气12。所述合成气12包含碳氧化物(co,co

2

)、氢气和惰性气体。

[0070]

在多级压缩机(未示出)中将合成气12压缩至约70-100巴的合成压力。将如此获得的压缩气体供应至合成回路103,在其中获得粗甲醇并将粗甲醇分成上述甲醇的液流13和未反应的合成气的气流14。

[0071]

在蒸馏单元105中将所述甲醇的液流13进行纯化。

[0072]

所述未反应的合成气的气流14分成第一部分14a和第二部分14b。所述第一部分14a(也称为吹扫气流)进入洗涤塔104,该洗涤塔104也被供给洗涤水15,并且其中以水性料流16除去痕量的甲醇,从而提供了未反应的合成气的不含甲醇的料流17。相反,将所述第二部分14b再循环回到重整单元102用于进一步反应。

[0073]

不含甲醇的料流17进给到氢气回收单元400,氢气分离单元400将已经提及的含氢气料流19和包含惰性成分例如甲烷和一氧化碳的尾气20分离。

[0074]

含氢气料流19与离开co分离单元303的另一种含氢气料流37混合。将所得的含氢气料流21供应至氨段200的psa单元201,其提供氢气纯化料流22与包含甲烷、co、co

2

、h

2

、ar、n

2

和水的尾气23。所述尾气例如在甲醇段100的重整单元102中用作燃料。

[0075]

通过psa单元201的压降为1巴的量级,并且可得在合成气压缩机202的吸入处以40-50巴的压力的纯化的料流22。

[0076]

所述纯化的流22在压缩机202的吸入处与由asu 500提供的氮气24混合,形成氨补充合成气25。

[0077]

补充气25在压缩机202中被压缩到氨合成压力并被进给到合成回路203,该合成回路203输送氨26和可用于为重整单元提供燃料的尾气(未示出)。

[0078]

来自hru 400的尾气20被供应到一氧化碳段300的pox单元301,其中在所述尾气中包含的甲烷与氧气30和蒸汽31反应,从而提供具有高co含量、低co

2

含量和低甲烷漏量(slip)的合成气32。氧气30由asu 500提供。

[0079]

在pox单元301的热回收系统中生成饱和高压蒸汽(hps)或中压蒸汽(mps),并在图中以料流33表示。所述蒸汽例如在甲醇设备的一部分中过热后用作asu 500的涡轮机的驱动介质。

[0080]

合成气32进入co

2

去除段302,其提供贫co

2

的合成气34和主要包含co

2

的尾气35。所述尾气35排放到大气中。

[0081]

贫co

2

的合成气34被送到冷箱303,冷箱303提供含co的料流36和含氢气的尾气37。料流36被从设备中输出。料流37与hru 400的含氢气料流19流出物混合以提供psa单元201的入口料流21。

[0082]

实施例

[0083]

在基于纯蒸汽重整且规模为1500mtd的甲醇段以及规模为160mtd氧气和460mtd氮气的asu的情况下,根据本发明的方法允许获得约550mtd的氨和150mtd的co。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让