一种新型的偏钛酸水洗工艺及设备的制作方法

2021-01-30 18:01:31|

2021-01-30 18:01:31| 240|

240| 起点商标网

起点商标网

[0001]

本发明涉及一种新型的偏钛酸水洗工艺及设备。

背景技术:

[0002]

硫酸法钛白粉生产中水洗的目的是利用偏钛酸的水不溶性和杂质离子的水溶性进行液固分离,从而除去偏钛酸以外的母液中的大量非钛的可溶性杂质和游离硫酸,得到比较纯净的偏钛酸。

[0003]

现有的除杂工艺大部分仍采用上世纪的除杂工艺,是采用真空叶滤机和滤布相配合的方式对偏钛酸进行水洗过滤。

[0004]

同时,使用滤布进行过滤操作,滤布在多次使用后,缩水变形,其孔径会发生变化,即会产生“穿滤”现象。所以滤布在经过多次使用后,需要及时更换,否则会大大影响过滤效果。

技术实现要素:

[0005]

本发明的目的是为了解决以上现有技术的不足,结合机理分析,提供一种适用于硫酸法钛白粉生产过程中偏钛酸一洗和二洗的新型工艺,以提升生产效率,降低生产成本并提升产品质量。

[0006]

一种新型的偏钛酸水洗工艺,包括以下步骤:

[0007]

①

、将微孔装备移至上片槽内,并将微孔装备完全浸没在偏钛酸浆料中。在真空压差的作用下,滤液渗过微孔被抽走,而偏钛酸则沉积在微孔装备的表面形成滤饼;

[0008]

②

、当沉积的滤饼达到预定厚度时即完成上片工序,此时将吸附在微孔装备表面的滤饼连同微孔装备一同移出,并送入至水洗槽中;

[0009]

③

、水洗槽中完成水洗,再将微孔装备以及物料移至卸料槽,在卸料前做蒸干处理,蒸干工作是利用微孔装备内、外的真空压差继续抽去滤饼中的水分;

[0010]

④

、待大部分水分蒸干完成后,反向注入一定量的清水(或是压缩空气),将吸附在微孔装备表面的偏钛酸固体进行剥离,掉落至卸料槽中;同时,反向注水(或是压缩空气)也会对微孔装备起到清洗的作用。

[0011]

优选的,步骤

④

之后还包括以下步骤:

[0012]

①

、将卸料槽中的偏钛酸抽入到漂白锅内进行漂白;

[0013]

②

、将漂白后的偏钛酸再进行二次水洗。

[0014]

优选的,所述步骤

①

中,真空上片时的真空度不小于0.053mpa。

[0015]

优选的,步骤

④

中的清水为脱盐水或是工艺水。

[0016]

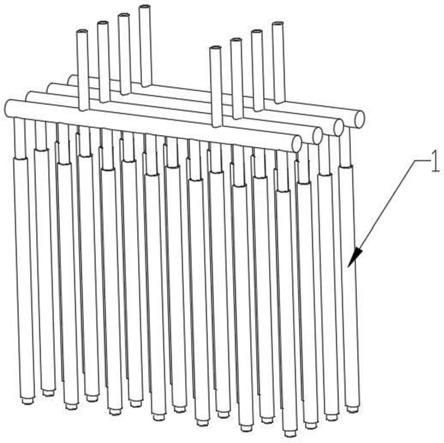

一种适用于硫酸法钛白粉生产过程中偏钛酸一洗和二洗的新型设备,具体的为一种微孔装备,微孔装备包括真空装置和若干个微孔过滤管,所述微孔过滤管的内部设有空腔,微孔过滤管的管壁上设有若干个微孔,微孔与空腔相连,空腔的上端与真空装置相连。

[0017]

优选的,所述微孔过滤管的材质为聚乙烯,微孔过滤管通过烧结形成微孔,具体的

是以超高分子聚乙烯为基材,加以相应的添加剂(提高耐温性、抗老化性、化学稳定性)烧结而成的微孔体,具有较好的抗拉强度、很好的化学稳定性,不与其它物质发生化学反应的特性,因此易于清洗和能够长期循环使用。

[0018]

优选的,所述的微孔过滤管呈矩形阵列分布。

[0019]

优选的,所述的微孔过滤管呈环形阵列分布。

[0020]

有益效果:

[0021]

1、与传统的多次水洗工艺相比,本发明采用专用的微孔装备代替传统的真空叶滤机,从而节约了大量的清洁水。

[0022]

2、与真空叶滤机相比,采用微孔装备进行过滤水洗时,微孔装备的清洁可以与物料的脱落共同进行,以节约工序,提高水洗效率,降低生产成本。

[0023]

3、与真空叶滤机中滤布需要更换相比,本工艺中所使用的微孔装备中的微孔在多次使用后,不会发生孔径的变化,所以本微孔装置可以多次使用,并且在经过若干次使用后,仍能保持稳定的过滤能力,使用寿命更长。

附图说明

[0024]

图1是一种微孔装备的结构示意图;

[0025]

图2是微孔装备的连接示意图;

[0026]

图3是实施例与传统生产工艺的对比图;

[0027]

1.微孔过滤管3.分流器。

具体实施方式

[0028]

为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

[0029]

实施例一:

[0030]

将水解后的偏钛酸,放置于方箱中,再将如图1所示的微孔装备伸入方箱中,通过真空上片,真空度控制在0.08mpa,进行固液分离后,将抽干后的偏钛酸与微孔装备一同移至水洗槽中。

[0031]

将完成水洗的微孔装备移至卸料槽的上方,利用真空压差抽去多余的水分,起到蒸干物料的作用。

[0032]

再向微孔装备中反向注入一定量的清水(通过体积计量),清水反冲,将物料冲入在卸料槽中,同时该步骤也完成了对微孔装备的清洗。

[0033]

将卸料槽中的物料泵入到漂白锅内进行漂白,此时漂白池中含铁量(以fe2o3计)降为200ppm。

[0034]

漂白完成后再进行偏钛酸二次水洗,水洗完成后,含铁量(以fe2o3计)降为25ppm。

[0035]

实施例二:

[0036]

将水解后的偏钛酸,放置于方箱中,再将如图1所示的微孔装备伸入方箱中,通过真空上片,真空度控制在0.06mpa,进行固液分离后,将抽干后的偏钛酸与微孔装备一同移至水洗槽中。

[0037]

将完成水洗的微孔装备移至卸料槽的上方,利用真空压差抽去多余的水分,起到

蒸干物料的作用。

[0038]

再向微孔装备中反向注入一定量的清水(通过体积计量),清水反冲,将物料冲入在卸料槽中,同时该步骤也完成了对微孔装备的清洗。

[0039]

将卸料槽中的物料泵入到漂白锅内进行漂白,此时漂白池中含铁量(以fe2o3计)降为150ppm。

[0040]

漂白完成后再进行偏钛酸二次水洗,水洗完成后,含铁量(以fe2o3计)降为20ppm。

[0041]

实施例三:

[0042]

将水解后的偏钛酸用泵输送到上片方箱中,再将如图1所示的微孔装备的微孔滤管完全浸入偏钛酸滤液中,在真空压力的作用下(真空度控制在0.09mpa)进行固液分离,之后,将沉积在微孔滤管表面的偏钛酸与微孔装备移出液面,稍稍抽去滤饼中的水分后再一同移至水洗槽中进行水洗。

[0043]

将完成水洗的微孔装备移至卸料槽的上方,利用真空压差抽去多余的水分后,再向微孔滤管反向注入一定量的清水(通过体积计量),清水反冲使得吸附在微孔滤管上的物料自行与微孔管剥离掉入卸料槽中,同时反冲水也完成了对微孔装备的清洗;再将打浆好的物料泵入到漂白锅内进行漂白,此时漂白池中含铁量(以fe2o3计)低于150ppm,再对漂白后的浆料进行第二次水洗,水洗完成后,偏钛酸中的铁含量(以fe2o3计)降为25ppm。

[0044]

实施例四:

[0045]

将水解后的偏钛酸用泵输送到上片方箱中,再将如图1所示的微孔装备的微孔滤管完全浸入偏钛酸滤液中,在真空压力的作用下(真空度控制在0.07mpa)进行固液分离,之后,将沉积在微孔滤管表面的偏钛酸与微孔装备移出液面,稍稍抽去滤饼中的水分后再一同移至水洗槽中进行水洗。

[0046]

将完成水洗的微孔装备移至卸料槽的上方,利用真空压差抽去多余的水分后,再向微孔滤管反向注入一定量的清水(通过体积计量),清水反冲使得吸附在微孔滤管上的物料自行与微孔管剥离掉入卸料槽中,同时反冲水也完成了对微孔装备的清洗;然后将卸料槽中打浆好的物料泵入到漂白锅内进行漂白,此时漂白池中的偏钛酸含铁量(以fe2o3计)降为180ppm,再对漂白后的浆料进行第二次水洗,水洗完成后,偏钛酸中的铁含量(以fe2o3计)降为20ppm。

[0047]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让