一种高效环保的塔式混燃轻烧镁竖窑的制作方法

2021-01-30 18:01:44|

2021-01-30 18:01:44| 294|

294| 起点商标网

起点商标网

[0001]

本实用新型属于非金属矿在竖窑内烧结的技术领域,尤其涉及一种高效环保的塔式混燃轻烧镁竖窑。

背景技术:

[0002]

我国的菱镁矿资源丰富,在世界居首位,现已探明菱镁矿储量在36.42亿吨,占世界总储量的28.85%,我国菱镁矿资源主要分布在辽宁和山东等地区,尤其辽宁的大石桥和海城地区的菱镁矿储量最为丰富,一般菱镁矿在750-1100℃下轻烧得到氧化镁产品,轻烧氧化镁产品在各行业获得广泛应用,尤其高新精细氧化镁产品可用于高级润滑油、食品行业和医用行业等。

[0003]

我国早期采用反射炉窑来轻烧菱镁矿等,产品质量不稳定,能源消耗大,对环境污染较重,目前已逐步淘汰使用。

[0004]

悬浮炉焙烧技术由于热交换快、热耗低和产品质量稳定等受到企业青睐,但由于结构特点使其原料适应性差,易出现堵料和收料困难等问题,目前辽宁地区计划建设和已建成的悬浮炉约二十余座,但能连续稳定生产的并不多。

[0005]

近年来,由于利用竖窑生产轻烧氧化镁具有污染小,能耗低和产品质量稳定而逐渐受到重视。

[0006]

目前轻烧氧化镁的相关专利及公知技术文献情况如下:

[0007]

专利cn 103435277b公开了“一种用于生产轻烧氧化镁的内燃气烧竖窑及方法”,在炉窑内设置燃烧室,然后窑体底部通入的冷却空气与下落物料热交换后进入燃烧室,内筒燃烧器由于具有一定高度,在炉膛内可形成一定高度的恒温区域,但由于高温烟气从炉窑中心产生,对炉壁附近的物料可能存在欠烧现象。

[0008]

专利cn 106045346b公开了“一种多孔内燃式竖窑”,主要解决了反射竖窑产能小、高能耗、高污染问题等,其技术方案的核心在竖窑内设有2-10个轻烧孔及3-11个内燃室,下落的物料通过与高温废气换热实现预热和高温分解得目的,在通过窑体下部的内置换热器进行冷却。由于窑体下部助燃空气与物料采用间接换热方式,热交换效率较低,物料会带走部分热量而造成损失。

[0009]

专利cn 108168292b公开了“一种多功能环保型bsk烧结技术竖窑及其使用方法”,其设计思路在于燃烧和传热过程分离,窑内采用加热桥技术,冷却段采用沸腾流化技术,其特点在于原料粒度适用范围大,产品质量好,产量高和节能环保。但由于烟气与物料的换热面积较小,烟气在与物料热交换过程中会选择料阻小的流道上升,可能会出现物料受热不均而出现欠烧情况,同时炉窑上端采用移动床,下端采用沸腾流化技术可能难以实现。

技术实现要素:

[0010]

本实用新型提供了一种高效环保的塔式混燃轻烧镁竖窑,通过设置两个燃烧室来提高物料和高温烟气间的换热效率,在满足产品质量和产量的前提下,降低炉窑能耗,提高

能量利用效率,降低非金属矿物在轻烧过程中产生的环保问题,同时结合物料堆积角,采用塔式结构易于平衡受力,对热风和烟气等气体起到均衡分配的效果,提高炉窑寿命。

[0011]

为实现上述目的,本实用新型采用以下技术方案实现:

[0012]

一种高效环保的塔式混燃轻烧镁竖窑,包括竖窑炉体、外燃烧室、内燃烧室、塔式布料器、烟气塔式均流器、多孔烟气管道、混风室、冷却风塔式分流器、热风管道、燃烧室烟气管道、排烟管道、上料仓、均质沉降室,所述上料仓设置在竖窑炉体的上端,所述塔式布料器、内燃烧室、混风室、冷却风塔式分流器从上至下依次设置在竖窑炉体内、上料仓的下方,所述多孔烟气管道和烟气塔式均流器连接在塔式布料器与内燃烧室之间,所述混风室连接在内燃烧室的下端,在所述冷却风塔式分流器与混风室之间连接有上升管,所述冷却风塔式分流器底部连接冷却风供入管道,所述热风管道连接在竖窑炉体的下部与均质沉降室之间,所述均质沉降室的上端通过管道分别连接外燃烧室和混风室,所述外燃烧室通过管道连接竖窑炉体,排烟管道连接在竖窑炉体上端。

[0013]

所述塔式布料器、烟气塔式均流器、混风室和冷却风塔式分流器均为锥形结构。

[0014]

在所述多孔烟气管道和烟气塔式均流器上排布有多个排烟孔,所述排烟孔的孔径由下至上逐渐减小,主要保证炉窑中部换热强度大,上部换热强度小。

[0015]

在所述竖窑炉体的底部设有卸料斗。

[0016]

在所述均质沉降室通往外燃烧室的管道上设有调节阀门。

[0017]

还包括竖窑工作平台和炉窑结构立柱,所述竖窑炉体通过竖窑工作平台和炉窑结构立柱安装定位。

[0018]

与现有的技术相比,本实用新型的有益效果是:

[0019]

本实用新型一种高效环保的塔式混燃轻烧镁竖窑,通过设置两个燃烧室来提高物料和高温烟气间的换热效率,在满足产品质量和产量的前提下,降低炉窑能耗,提高能量利用效率,降低非金属矿物在轻烧过程中产生的环保问题,同时结合物料堆积角,采用塔式结构易于平衡受力,对热风和烟气等气体起到均衡分配的效果,提高炉窑寿命。

附图说明

[0020]

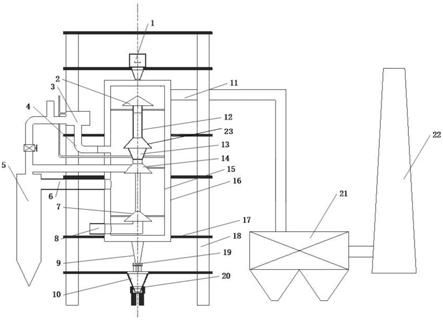

图1是本实用新型一种高效环保的塔式混燃轻烧镁竖窑的结构示意图。

[0021]

图2是多孔烟气管道和烟气塔式均流器的结构示意图。

[0022]

图中:1-上料仓、2-塔式布料器、3-外燃烧室、4-燃烧室烟气管道、5-均质沉降室、6-热风管道、7-冷却风塔式分流器、8-冷却风供入管道、9-卸料斗,10-二次卸料斗、11-排烟管道、12-多孔烟气管道、13-内燃烧室、14-混风室、15-耐火炉衬、16-钢板炉壁、17-竖炉工作平台、18-炉窑结构立柱、19-卸料皮带、20-二次卸料皮带、21-除尘器、22-烟囱、23-烟气塔式均流器。

具体实施方式

[0023]

下面结合具体实施例对本实用新型的实施方式进一步说明:

[0024]

如图1、图2所示,一种高效环保的塔式混燃轻烧镁竖窑,包括竖窑炉体、外燃烧室3、内燃烧室13、塔式布料器2、烟气塔式均流器23、多孔烟气管道12、混风室14、冷却风塔式分流器7、热风管道6、燃烧室烟气管道4、排烟管道11、上料仓1、均质沉降室5,所述上料仓1

设置在竖窑炉体的上端,所述塔式布料器2、内燃烧室13、混风室14、冷却风塔式分流器7从上至下依次设置在竖窑炉体内、上料仓1的下方,所述多孔烟气管道12和烟气塔式均流器23连接在塔式布料器2与内燃烧室13之间,所述混风室14连接在内燃烧室13的下端,在所述冷却风塔式分流器7与混风室14之间连接有上升管,所述冷却风塔式分流器7底部连接冷却风供入管道8,所述热风管道6连接在竖窑炉体的下部与均质沉降室5之间,所述均质沉降室5的上端通过管道分别连接外燃烧室3和混风室14,所述外燃烧室3通过管道连接竖窑炉体,排烟管道11连接在竖窑炉体上端。

[0025]

本实用新型在竖窑炉体内部和外部分别设置内燃烧室13和外燃烧室3,从内外燃烧室产生的高温烟气同时从竖窑炉体中心区域和周边区域与下落的物料进行热量交换,保证物料受热均匀,提高烟气与物料间的换热效率。

[0026]

所述塔式布料器2、烟气塔式均流器23、混风室14和冷却风塔式分流器7均为锥形结构。

[0027]

锥形的塔式结构对于气体来说分流均匀,料阻小,对于固体颗粒来说布料均匀,偏析少且易于物料下行。

[0028]

设置混风室14的主要目的是通过引入热风来提高内燃烧室13的助燃空气的温度,降低燃料消耗。

[0029]

在所述多孔烟气管道12和烟气塔式均流器23上排布有多个排烟孔,所述排烟孔的孔径由下至上逐渐减小,主要保证炉窑中部换热强度大,上部换热强度小。

[0030]

在所述竖窑炉体的底部设有卸料斗9。

[0031]

在所述均质沉降室5通往外燃烧室3的管道上设有调节阀门。经除尘后的热风作为助燃空气分别供给外燃烧室3和内燃烧室13,调节阀门用来调节两个燃烧室的热风配入量。

[0032]

还包括竖窑工作平台17和炉窑结构立柱18,所述竖窑炉体通过竖窑工作平台17和炉窑结构立柱18安装定位。竖窑炉体内衬为耐火炉衬15,外部为钢板炉壁16。

[0033]

物料通过上料皮带运送到炉窑顶部,再经过上料仓1进入竖窑炉体内,在上料仓1和上料皮带之间通过密封舱来防止灰尘逸出,在密封舱侧面设置观察孔。上料仓1下部为塔式布料器2,在塔式布料器2附近为排烟管道11,在塔式布料器2下方设置内燃烧室13,在内燃烧室13和塔式布料器2间连接多孔烟气管道12和烟气塔式均流器23,上部排烟孔孔径在2-3mm,下部排烟孔孔径在4-6mm,多孔烟气管道12和烟气塔式均流器23外壁为钢板制成,内衬为耐火材料,内燃烧室13下部有燃气管道和混风室14。窑体下部从下至上依次为冷却风供入管道8、热风管道6和燃烧室产生的高温烟气管道4。在窑体下部为两个卸料斗9,每个卸料斗9下面各设置对应的卸料皮带19,两个卸料皮带19向二次卸料斗10送料,二次卸料斗10下面设置二次卸料皮带20。

[0034]

一种高效环保的塔式混燃轻烧镁竖窑的生产工艺:

[0035]

1)物料通过上料仓1进入竖窑炉体,然后经过塔式布料器2均匀分布在竖窑炉体内腔的四周,在下落过程中与上升烟气进行逆流热交换而被加热,物料高温分解后的产品被下部空气冷却后排出到运输皮带,然后经过运输皮带送到下一工序。

[0036]

物料通过上料皮带被运送到炉窑顶部,然后从炉窑顶部的上料仓1进入炉窑内,在炉窑上部时,物料与高温烟气逆流热交换后被预热到150-200℃,该区域属于预热带,在该区域物料完成干燥和预热的目的。预热后的物料在下落过程中温度不断升高,从内燃烧室

13和外燃烧室3供入的高温烟气同时和物料进行热交换,增大换热面积,提高换热效率,在到达炉窑中部时物料被加热到900-1100℃,该区域属于燃烧带,物料发生高温分解反应生成轻烧氧化镁和二氧化碳,二氧化碳随高温烟气向上流动与炉窑上部物料进行热量交换,分解后的轻烧氧化镁在炉窑下部与冷却风强制换热后温度控制在150℃以下,通过卸料斗9排放。

[0037]

2)冷却风进入冷却风塔式均流器7后分为两股,一股冷却风均匀的从冷却风塔式均流器7侧面进入竖窑炉体下部上行与物料进行热交换,达到冷却物料的目的,与物料热交换后的冷却风通过热风管道6进入均质沉降室5降尘后,再分为两部分,一部分做为助燃空气进入外燃烧室3,另一部分进入混风室14;冷却风塔式均流器7中的另一股冷却风通过上升管进入到混风室14;混风室14中的空气做为助燃空气进入内燃烧室13;外燃烧室3产生的烟气通入竖窑炉体中部对物料进行加热,内燃烧室13产生的烟气通过多孔烟气管道12和烟气塔式均流器23上的排烟孔进入竖窑炉体中上部对物料进行加热。

[0038]

冷却风与物料换热后成为热风,然后热风经过热风管道6、均质沉降室5,再分别进入外燃烧室3和混风室14,热风作为助燃空气和燃气发生燃烧反应生成高温烟气。

[0039]

3)热量交换后的废气经排烟管道11进入除尘器21,经过除尘器21除尘达到排放标准后经烟囱23排放。

[0040]

在炉窑上部排烟管道11供出烟气经过除尘处理后,满足排放标准后从烟囱22排放。

[0041]

实施案例:

[0042]

在原有产能为20t/d的轻烧镁窑基础上,根据本实用新型所述的塔式结构和双燃烧室进行适应性改造,改造后的竖窑产量仍然为20t/d,热风供给外燃烧室3和内燃烧室13的配比为7:3,气体燃料为煤气,改造前入炉原料主要为>150mm的大块料,改造后原料粒度分布主要在15-30mm、20-40mm、30-60mm和40-80mm,从炉窑的实际运行情况来看,炉窑寿命至少1年,产品灼减率在3%以下,改造后的竖窑能耗从280kgce/t降到200kgce/t,节能效果显著。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让