具有高温陶瓷涂层YSZ-RETaO的制作方法

2021-01-30 18:01:50|

2021-01-30 18:01:50| 393|

393| 起点商标网

起点商标网

具有高温陶瓷涂层ysz-retao

4

的sic基复合材料及其制备方法

技术领域

[0001]

本发明涉及复合材料技术领域,特别涉及具有高温陶瓷涂层ysz-retao

4

的sic基复合材料及其制备方法。

背景技术:

[0002]

环境障碍涂层(environment barrier coating,ebc)能够解决构件在燃气环境中长时间腐蚀和氧化的问题,是目前航空发动机材料研究的热点,随着我国航空航天事业的不断进步和发展,高推重比发动机已成为航空发动机发展的重点。高推重比发动机的核心技术是提高涡轮前进口温度和减小结构质量,然而,传统的高温合金材料不仅质量大,耐温极限有限,越来越难以满足更高要求的航空发动机。碳化硅陶瓷基复合材料不仅低密度、还具有优异的高温力学性能及抗氧化性能,正逐步替代高温合金,应用于高推重比航空发动机热端部件,如燃烧室等。

[0003]

然而,碳化硅复合材料在长时间服役过程中,不断氧化和被环境腐蚀,限制了碳化硅在航空发动机领域的进一步发展。吉林大学杨洋等采用aps技术在碳化硅复合材料表面成功地制备了si/re

2

sio

5

和si/re

2

sio

5

/lma涂层,发现在1300℃和1400℃时涂层对碳化硅基体具有很好的高温抗氧化保护作用。唐山学院刘大成研究了氧化锆-碳化硅复合材料的高温氧化性能。中国专利cn201610885971.8公开了一种块状高比表莫来石-碳化硅复合气凝胶材料的及其制备方法,制备出莫来石/碳化硅抗氧化复合气凝胶材料,中国专利cn201110374906.6 公开了一种碳/碳复合材料硅酸锆/碳化硅抗氧化涂层的及其制备方法,得到碳/碳复合材料硅酸锆/碳化硅抗氧化涂层。美国航空航天局(nasa)glenn研究中心基于气态动力学根据高压燃烧环测试实验中的温度、压力和气体流速模拟出了sic/sic的损失速率。

[0004]

综合实验和模拟结果显示,在燃气环境中1200℃、1013.25kpa、气体流速为90m/s,sic 表面的损失速率约为270μm/kh,其中opila等利用质谱仪分析尾气证实氧化产物为硅的氢氧化物;美国橡树林国家实验室(onrl)的more等的研究表明cvd sic与水蒸气反应导致高的损失率;csgt项目研究表明,sic/sic cmc长期应用于发动机燃烧室环境易受到损伤,性能恶化严重,其结果是没有保护涂层的sic/sic cmc在5000h内衬里壁厚的90%均被氧化,这一结果与nasa、ornl的研究结果一致;测试结果表明,as-800氮化硅叶片在 rolls-royce allison model501-k涡轮机上运行大约815h后,在叶片拖尾边缘的中段位置,平均约有300μm的氮化硅损失因此,解决cmc sic长时间腐蚀问题就成为发展高性能发动机热端构件的关键。根据相关报道,关于碳化硅复合材料在高温抗氧化、耐烧蚀方面的研究较少,也都在1000~1500℃,基于此本发明重点研究了在碳化硅复合材料上制备一层环境障陶瓷涂层,使其可承受2200~2500℃的高温条件。

技术实现要素:

[0005]

本发明提供了具有高温陶瓷涂层ysz-retao

4

的sic基复合材料及其制备方法,以

解决现有技术中的问题。

[0006]

为了达到上述目的,本发明的技术方案为:

[0007]

具有高温陶瓷涂层ysz-retao

4

的sic基复合材料,包括sic基体,所述sic基体上依次设有过渡层和陶瓷涂层,其中过渡层的成分包括氧化铝、氢氧化铝、磷酸二氢铝和铝硅酸盐,陶瓷涂层的成分为ysz

(x)-(retao

4

)

(1-x)

。

[0008]

本技术方案的技术原理和效果在于:

[0009]

1、本方案中通过过渡层与ysz、retao

4

复合陶瓷涂层的设置,使得sic基复合材料,其热导率为0.67~0.82w

·

m-1

·

k-1

之间,满足超高温(2200~2500℃)以上的使用环境,材料的热导率越低,对基体材料的保护效果就越好,使得sic基复合材料在超高温环境下的使用寿命延长。

[0010]

2、本方案中氧化铝、氢氧化铝和磷酸二氢铝主要起到粘接sic基体与mtao

4

陶瓷涂层的作用,而由于碳化硅基体的热膨胀系数约为4.5~5.5

×

10-6

k-1

,而ysz、retao

4

复合陶瓷涂层的热膨胀系数约为10~11

×

10-6

k-1

,两者之间的热膨胀系数相差较大,而氧化铝的热膨胀系数为6.8~7.2

×

10-6

k-1

,铝硅酸盐的热膨胀系数为7.9~8.5

×

10-6

k-1

,可见氧化铝与铝硅酸盐的热膨胀系数介于碳化硅与ysz、retao

4

复合陶瓷涂层之间,使得ysz、retao

4

复合陶瓷涂层与碳化硅基体之间的热失配应力减小,即两个涂层之间膨胀系数越接近,越不容易因应力导致裂纹或开裂的问题发生,从而提高涂层之间的使用稳定性。

[0011]

本发明还公开了具有高温陶瓷涂层ysz-retao

4

的sic基复合材料的制备方法,包括以下步骤:

[0012]

步骤1:称取氧化铝、氢氧化铝、磷酸二氢铝和氧化钙,与无水乙醇一起进行球磨,混合均匀后干燥后过筛;

[0013]

步骤2:通过步骤1过筛的粉末将sic基体包埋在氧化铝瓷舟中,并进行高温煅烧,使 sic基体表面形成过渡层;

[0014]

步骤3:采用大气等离子喷涂的方法将ysz和retao

4

粉末喷涂到过渡层表面,形成表面喷涂有ysz

(x)-(retao

4

)

(1-x)

陶瓷涂层的sic复合材料。

[0015]

有益效果:本方案中通过氧化钙的引入,与碳化硅基体中的硅以及氧化铝形成具有玻璃相特征的铝硅酸盐,这样的制备工艺,一方面玻璃相铝硅酸盐具有一定的填充作用,在包埋煅烧过程中,铝硅酸盐的形成能够填充孔隙,提高过渡层的致密度;另一方面由于铝硅酸盐的热膨胀系数更接近ysz、retao

4

复合陶瓷涂层,使得过渡层与陶瓷涂层之间的热失配应力减小。另外氢氧化铝与磷酸二氢铝能够进一步促进铝硅酸盐玻璃相的形成。

[0016]

进一步,所述步骤1中氧化铝、氢氧化铝、磷酸二氢铝和氧化钙的质量比为1~2:3~4: 3~4:1~2。

[0017]

有益效果:这样的比例下得到的过渡层能够很好的与陶瓷涂层之间进行匹配。

[0018]

进一步,所述步骤1中球磨机的转速为300~500r/min,球磨时间为480~600min,干燥过程的温度为60~80℃,干燥时间为10~24h,粉末过300~500目筛。

[0019]

有益效果:这样的条件下,实现了各种组份的充分混合。

[0020]

进一步,所述步骤1中煅烧温度为1100~1800℃,煅烧时间为10~15h,煅烧在保护气氛下进行。

[0021]

有益效果:由于煅烧温度过低,碳化硅中的硅难以与氧化铝以及氧化钙反应,而温

度过高,会导致过烧,使得过渡层中出现大量的相变,破坏过渡层材料体系及其性能。

[0022]

进一步,所述步骤2中ysz与retao

4

的质量比为1~2:1~2,ysz与retao

4

的粒径为40~50μm,ysz与retao

4

粉末在喷涂上混合均匀。

[0023]

有益效果:将ysz与retao

4

粉末混合均匀能够得到成分分布比较均匀的陶瓷涂层。

[0024]

进一步,所述步骤2中大气等离子喷涂的工艺参数为:喷涂电流为620~690a,电压为 46~52v。

[0025]

有益效果:这样的工艺参数使得粉体能够很好的形成陶瓷涂层。

[0026]

进一步,所述陶瓷涂层的厚度为100~400μm。

[0027]

有益效果:该涂层厚度下能够使得涂层与基体有较强的结合强度,较厚容易脱落,较薄,起不到隔热,抗氧化效果。

附图说明

[0028]

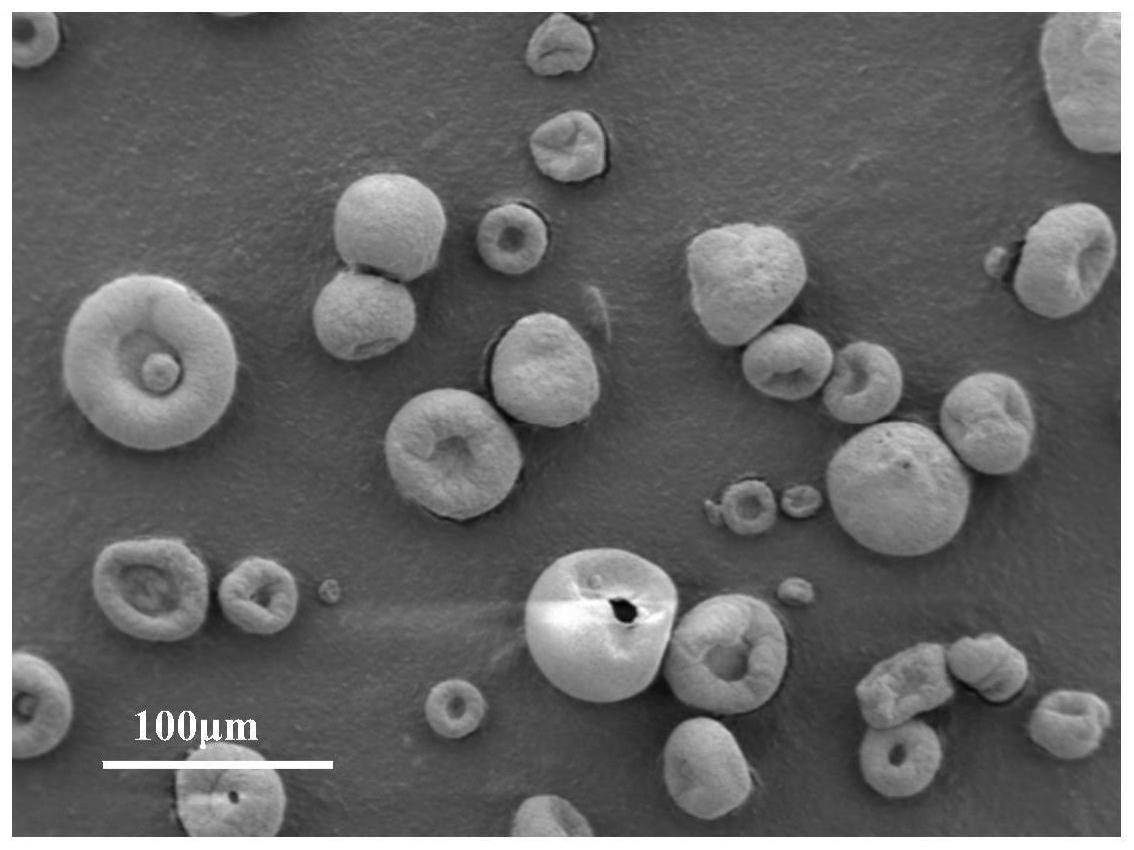

图1为本发明实施例1中retao

4

粉末的sem图;

[0029]

图2为本发明实施例1制备的sic-ysz

(3/6)-(ytao

4

)

(3/6)

复合材料在热震考核过程中的示意图;

[0030]

图3为本发明实施例1制备的sic-ysz

(3/6)-(ytao

4

)

(3/6)

复合材料热震考核后的示意图;

[0031]

图4为本发明实施例1与对比例5的热导率随温度的变化曲线图。

具体实施方式

[0032]

下面通过具体实施方式进一步详细说明:

[0033]

实施例1:

[0034]

具有高温陶瓷涂层ysz-retao

4

的sic基复合材料,包括sic基体,在sic基体外部设有过渡层和陶瓷涂层,其中过渡层的成分包括氧化铝、氢氧化铝、磷酸二氢铝和铝硅酸盐,陶瓷涂层的成分为ysz

(3/6)-(ytao4)

(3/6)

。

[0035]

上述材料的具体制备方法,包括以下步骤:

[0036]

步骤1:称取58g氧化铝、158g氢氧化铝、155g磷酸二氢铝和62g氧化钙,与无水乙醇一起放置到球磨罐中密封后进行球磨,球磨机的转速为400r/min,球磨时间为300min,使各种粉末混合均匀,后在80℃下干燥48h,过300目筛后备用。

[0037]

步骤2:通过步骤1中混合的粉体将sic基体包埋在氧化铝瓷舟中,并置于真空管式炉中煅烧,其中煅烧的温度为1300℃,煅烧时间为12h,待炉冷后,sic基体的表面形成了过渡层。

[0038]

步骤3:将氧化钇稳定性氧化锆(ysz)和稀土钽酸钇(ytao

4

)按照质量比为1:1的比例称取,混合均匀之后,再依次过400目筛和500目筛,保证ysz和ytao

4

粉末的粒径在 40~50μm之间,采用大气等离子方法将过筛后的粉末喷涂在过渡层表面,形成一层400μm 厚度的ysz

(3/6)-(ytao

4

)

(3/6)

陶瓷涂层,其中喷涂电流amps为621a,电压volts为47.6v。

[0039]

其中ytao

4

粉末的制备方法,包括以下步骤:

[0040]

称取氧化钇和五氧化二钽,将其和无水乙醇一起放置于球磨罐中混合、密封后置于行星式球磨机上球磨,使其能够混合均匀,将混合后的粉末干燥和过筛后进行烧结;利用

粉碎机和球磨机分别对烧结好的产物进行粉碎和球磨后,加入粘结剂和去离子水,同时加入消泡剂去除表层的气泡,利用喷雾干燥设备对浆料进行造粒制备得到球形粉体;将制备球形粉体在高温下煅烧处理去除其中的粘结剂并使球形粉致密化,得到热喷涂用ytao

4

球形粉体。而 ysz的制备工艺成熟,可直接购买。

[0041]

采用上述方法制备的ytao

4

粉末的sem图如图1所示,可从图1中观察到小颗粒的粉末呈完整且规则的球形。

[0042]

实施例2~7、对比例1~4:

[0043]

与实施例1的区别在于,制备工艺中的工艺参数有所区别,具体见表1所示。

[0044]

表1为实施例2~7和对比例1~4的制备工艺参数表

[0045][0046]

实施例8:

[0047]

与实施例1的区别在于,本实施例中陶瓷涂层为ysz

(3/6)-(gdtao4)

(3/6)

,其中gdtao

4

粉末的制备方法与实施例1相同。

[0048]

实施例9:

[0049]

与实施例1的区别在于,本实施例中陶瓷涂层为ysz

(3/6)-(ybtao4)

(3/6)

,其中ybtao

4

粉末的制备方法与实施例1相同。

[0050]

对比例5:

[0051]

与实施例1的区别在于,对比例5中陶瓷涂层的成分为8ysz。

[0052]

实验测试:

[0053]

1、热震考核

[0054]

将实施例1~9和对比例1~5制得的复合材料进行热震考核,以实施例1为例,其制备的 sic-ysz

(3/6)-(ytao

4

)

(3/6)

复合材料在2500℃下保温,30s一次循环150次涂层未脱落,图2 为实施例1制备的sic-ysz

(3/6)-(ytao

4

)

(3/6)

复合材料热震考核中的示意图,图3为实施

例1 制备的sic-ysz

(3/6)-(ytao

4

)

(3/6)

复合材料热震考核后的示意图,从图2和图3能够观察到热震考核后涂层与基体完好,表明实施例1中得到的复合材料中涂层对基体起到很好的保护作用。而测试中对比例3和对比例4均出现了涂层一定程度脱落的情况。

[0055]

2、力学性能与热导率

[0056]

将实施例1~9和对比例1~5制备的复合材料进行力学测试,包括硬度(hv)和结合强度(mpa),检测结果如下表2所示。

[0057]

采用激光导热仪进行测试,在800℃时,热导率(w

·

m-1

·

k-1

)测试结果如下表2所示,以实施例1与对比例5为例,其热导率随温度的变化曲线如下图4所示。

[0058]

表2为实施例1~9与对比例1~5制备的复合材料检测结果

[0059][0060][0061]

从上表2可以得出:

[0062]

采用本方案的制备方法得到的sic基复合材料,其热导率为0.67~0.82w

·

m-1

·

k-1

之间,满足超高温(2000℃)以上的使用环境,材料的热导率越低,对基体材料的保护效果就越好,使得sic基复合材料在超高温环境下的使用寿命延长。

[0063]

而本方案得到的sic基复合材料表面硬度较低,这使得表面形成的涂层能够有效地阻止残余应力和裂纹的传播,提高陶瓷涂层的容韧性和断裂韧性;另外本方案得到的sic

基复合材料表面的涂层之间的结合强度高(37~40mpa),在受力环境下不易产生裂纹或缝隙而导致脱落,主要原因在于氧化铝与铝硅酸盐的热膨胀系数更接近ysz

(x)-(retao

4

)

(1-x)

陶瓷涂层的热膨胀系数,使得过渡层与陶瓷涂层之间的热失配应力减小,从而提高涂层之间在超高温下的结合强度。

[0064]

另外本申请中引入的氢氧化铝和磷酸二氢铝不仅利于铝硅酸盐的形成,同时可提高基体与陶瓷涂层之间的结合强度。

[0065]

以上所述的仅是本发明的实施例,方案中公知的具体材料及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让