纤维素纳米纤维-气凝胶复合材料、复合凝胶、复合涂层和石英纤维的制作方法

2021-01-30 18:01:15|

2021-01-30 18:01:15| 337|

337| 起点商标网

起点商标网

[0001]

本发明涉及材料技术领域,具体而言,涉及纤维素纳米纤维-气凝胶复合材料、复合凝胶、复合涂层和石英纤维。

背景技术:

[0002]

固相微萃取(spme)是1989年提出的一种的样品前处理技术,集采样、萃取、浓缩和进样于一体,具有无溶剂或少溶剂的特点。涂层是spme发展的关键,涂层厚度和种类很大程度上决定了分析方法的灵敏度和选择性。目前商用涂层种类有限,难以满足不同性质样品的分析要求,且大部分商品化涂层是通过物理作用固载至石英纤维表面,耐热温度不高,在有机溶剂中会出现溶胀甚至脱落现象,应用范围有限。所以spme自提出以来,研制萃取选择性好、萃取性能好、稳定性好的新型涂层成为spme发展的关键。但是仍然没有发现能够良好与石英纤维作用,耐高温,且不易溶胀和脱落的涂层材料。

[0003]

鉴于此,特提出本发明。

技术实现要素:

[0004]

本发明的目的在于提供纤维素纳米纤维-气凝胶复合材料、复合凝胶、复合涂层和石英纤维。利用该纤维素纳米纤维-气凝胶复合材料形成的涂层能够良好的与石英纤维作用,在有机溶剂中不易脱落,也不易溶胀,且能够耐高温,提升了spme的检测效果。

[0005]

本发明是这样实现的:

[0006]

第一方面,实施例提供一种纤维素纳米纤维-气凝胶复合材料的制备方法,包括:将纤维素纳米纤维和能够形成气凝胶的柔性高分子进行交联反应。

[0007]

在可选的实施方式中,进行交联反应的步骤包括:将所述纤维素纳米纤维和所述柔性高分子混合形成水相,而后将所述水相与油相混合形成乳液并进行反应;

[0008]

优选地,所述纤维素纳米纤维和所述柔性高分子的质量比为1:8~2.5:9,优选为1.85:8;

[0009]

优选地,所述柔性高分子为高分子聚合物;

[0010]

优选地,所述高分子聚合物为聚乙烯醇或壳聚糖;

[0011]

优选地,进行交联反应的步骤包括:将纤维素纳米纤维、聚乙烯醇和交联剂混合形成水相;

[0012]

将表面活性剂与溶剂混合形成油相;

[0013]

将所述水相与所述油相按照体积比为8:1~10:1的比例混合并在25~28℃的条件下搅拌30~50分钟形成乳液,而后将所述乳液再在75~80℃的条件下反应4~6小时;

[0014]

优选地,所述表面活性剂为非离子型表面活性剂,优选为吐温80。

[0015]

在可选的实施方式中,所述制备方法还包括:进行交联反应后对反应溶液进行原位冻结;

[0016]

优选地,原位冻结的步骤包括:反应结束后,将反应溶液冷却至0~4℃,保持10~15分钟,而后再将冷却温度降至-78~-80℃,保持20~30分钟,形成纤维素纳米纤维-气凝胶复合材料。

[0017]

第二方面,实施例提供一种纤维素纳米纤维-气凝胶复合材料,其通过上述前述实施方式任一项所述的纤维素纳米纤维-气凝胶复合材料的制备方法制备得到;

[0018]

优选地,所述纤维素纳米纤维-气凝胶复合材料为球状。

[0019]

第三方面,实施例提供一种复合凝胶,其原料包括键合连接反应物料和前述实施方式任一项所述的纤维素纳米纤维-气凝胶复合材料的制备方法制备得到的纤维素纳米纤维-气凝胶复合材料,所述键合连接反应物料能够与石英纤维基体进行化学反应,使得上述的纤维素纳米纤维-气凝胶复合材料能键合至石英纤维基体上。

[0020]

第四方面,实施例提供一种复合凝胶的制备方法,包括:将键合连接反应物料和前述实施方式任一项所述的纤维素纳米纤维-气凝胶复合材料的制备方法制备得到的纤维素纳米纤维-气凝胶复合材料进行反应形成所述复合凝胶;

[0021]

优选地,所述键合连接反应物料为硅烷类物料;

[0022]

优选地,所述硅烷类物料的制备包括:将硅烷类原料、硅酸酯类化合物、偶联剂以及催化剂混合进行反应形成能够与所述纤维素纳米纤维-气凝胶复合材料进行反应的硅烷类物料;

[0023]

优选地,所述硅烷类物料的制备包括:将甲基三乙氧基硅烷、正硅酸乙酯、偶联剂以及酸性催化剂进行反应形成能够与所述纤维素纳米纤维-气凝胶复合材料进行反应的硅烷类物料;

[0024]

优选地,将所述键合连接反应物料与所述纤维素纳米纤维-气凝胶复合材料进行反应的步骤包括:将所述键合连接反应物料和所述纤维素纳米纤维/气凝胶复合材混合超声10-20分钟。

[0025]

第五方面,实施例提供一种复合涂层,其通过前述实施方式所述的复合凝胶形成得到。

[0026]

第六方面,实施例提供一种石英纤维,其包括石英纤维基体和复合涂层,所述石英纤维基体与所述复合涂层键合;

[0027]

优选地,所述复合涂层的厚度为15um-20μm。

[0028]

第六方面,实施例提供一种前述实施方式所述的石英纤维的制备方法,包括将所述石英纤维基体与所述复合凝胶混合,而后干燥;

[0029]

优选地,所述制备方法还包括:在混合之前,对所述石英纤维基体进行活化,使得石英纤维基体上具有裸露的可以与所述复合凝胶进行反应的基团。前述实施方式所述的复合涂层在固相微萃取中的应用;

[0030]

优选地,所述应用包括对多环芳烃的定性和/或定量检测。

[0031]

第八方面,实施例提供一种有机物的检测方法,包括利用前述实施方式所述的石英纤维进行spme检测;

[0032]

优选地,所述检测方法为spme-gc-ms检测法。

[0033]

本发明实施例具有以下有益效果:本发明利用纤维素纳米纤维和柔性高分子进行交联反应,能够形成立体三维网状结构的复合材料,该复合材料结构稳定。且本发明将该复

合材料应用于spme中,使得利用该复合材料形成的溶胶能够与石英纤维基体进行化学键合,提升涂层与石英纤维基体的结合力,同时,形成的涂层在有机溶剂中不易脱落也不易溶胀,保证了spme的检测结果的准确性。

附图说明

[0034]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0035]

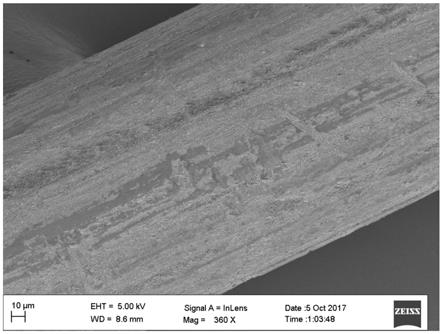

图1为本发明实施例1提供的石英纤维的扫描电子显微镜图;

[0036]

图2为本发明实施例1提供的复合涂层的扫描电子显微镜图;

[0037]

图3为实验例1的检测结果图;

[0038]

图4为实验例2的检测结果图,其中,a为商用pdms涂层纤维,b为本发明实施例1提供的复合涂层;

[0039]

图5为实验例3的结果图,其中,a表示50ng/l标准溶液,b表示加标样品,c表示无加标实际样品;1表示nap;2表示ane;3表示flu;4表示phe;5表示fla;6表示pyr;7表示b(b)fl。

具体实施方式

[0040]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0041]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0042]

首先,本发明实施例提供一种纤维素纳米纤维-气凝胶复合材料的制备方法,包括:将纤维素纳米纤维和能够形成气凝胶的柔性高分子进行交联反应。

[0043]

本申请将纤维素纳米纤维和柔性高分子进行交联反应形成三维具有网状结构的复合材料,该复合材料性能稳定,可以应用于spme中,特别是应用于spme中负载于石英纤维表面的涂层的制备,可以保证形成的涂层有良好的性能,在有机溶剂中不易发生溶胀或脱落的清洗,且在300℃的温度下仍具有良好的热稳定性,使得spme的检测有更好的灵敏度和选择性。

[0044]

进一步地,纤维素纳米纤维为具有一定刚性的物质,若仅仅采用其进行交联,形成三维网状结构,该结构容易破裂,而将纤维素纳米纤维和柔性高分子进行反应,能够保证形成的具有三维网状结构的复合材料结构稳定,保证其性能。

[0045]

同时,柔性高分子能够形成气凝胶,继而保证纤维素纳米纤维-气凝胶复合材料的形成,保证其性能。气凝胶是一类具有低密度和高比表面积的多孔固体材料,被认为是一种潜在的吸附材料。纤维素纳米纤维(cnfs)是具有很高的长径比,由于其轴向刚度高、密度低、羟基侧基的优势,与其它官能团具有亲水性和反应性,从而获得不同的表面性质。cnfs倾向于与水溶液缠结,并能形成坚固的凝胶,能够形成一个三维的抵抗网络,从而产生具有足够强度的凝胶,以抵抗气凝胶形成过程中的崩塌。因此,本发明制备的复合材料结构稳

定,在使用过程中结构不易被破坏。

[0046]

具体地,将所述纤维素纳米纤维和所述柔性高分子混合形成水相,而后将所述水相与油相混合形成乳液并进行反应;利用乳化法制备该复合材料,能够复合材料能够顺利形成,并保证其性能。

[0047]

其中,纤维素纳米纤维和所述柔性高分子的质量比为1:8~2.5:9,优选为,1.85:8,柔性高分子为高分子聚合物,具体地,所述高分子聚合物为聚乙烯醇或壳聚糖。采用上述配比以及物质,能够进一步保证复合材料的形成,并保证后续过程中复合材料能够键合连接反应物料进行反应,继而保证涂层的形成以及其性能。

[0048]

具体地,将纤维素纳米纤维、聚乙烯醇和交联剂混合形成水相;将表面活性剂与溶剂混合形成油相;将所述水相与所述油相按照体积比为8:1~10:1的比例混合并在25~28℃的条件下搅拌30~50分钟形成乳液,而后将所述乳液再在75~80℃的条件下反应4~6小时;采用上述方法能够保证纤维素纳米纤维和聚乙烯醇充分进行交联,继而保证复合材料的形成。

[0049]

其中,表面活性剂为非离子型表面活性剂,优选为吐温80。

[0050]

进一步地,进行交联反应后对反应溶液进行原位冻结,使得复合材料能够从反应溶液中析出,并形成气凝胶结构,保证复合材料的性能。

[0051]

具体地,反应结束后,将反应溶液冷却至0~4℃,保持10~15分钟,而后再将冷却温度降至-78~-80℃,保持20~30分钟,形成纤维素纳米纤维-气凝胶复合材料。采用分阶段冷却,能够保证冷却效果,更有利于复合材料的析出,并保证复合材料内交联程度不会被破坏,也保证复合材料的结构不会被破坏,保证复合材料的性能。

[0052]

本发明实施例还提供一种上述纤维素纳米纤维-气凝胶复合材料,其通过上述纤维素纳米纤维-气凝胶复合材料的制备方法制备得到;优选地,所述纤维素纳米纤维-气凝胶复合材料为球状。

[0053]

本发明实施例还提供一种复合凝胶,其原料包括键合连接反应物料和前述实施方式任一项所述的纤维素纳米纤维-气凝胶复合材料的制备方法制备得到的纤维素纳米纤维-气凝胶复合材料,其中,键合连接反应物料能够与石英纤维基体进行化学反应,使得上述的纤维素纳米纤维-气凝胶复合材料能键合至石英纤维基体上。该复合凝胶是利用上述两种物质混合反应形成,继而使得该复合凝胶具有能够与石英纤维基体进行反应的基团,继而使得其能够与石英纤维基体进行键合,提升其与石英纤维基体的结合力,保证形成的涂层不易脱落,保证spme的检测效果。

[0054]

具体地,复合凝胶的制备方法,包括:将键合连接反应物料和前述实施方式任一项所述的纤维素纳米纤维-气凝胶复合材料的制备方法制备得到的纤维素纳米纤维-气凝胶复合材料进行反应形成所述复合凝胶。具体地,二者混合超声10-20分钟,超声更有利于反应的进行。

[0055]

其中,键合连接反应物料可以是直接购买的能够与上述复合材料和石英纤维基体进行反应的键合连接反应物料,也可以是合成得到的键合连接反应物料,可以选择为硅烷类物料,例如,将硅烷类原料、硅酸酯类化合物、偶联剂以及催化剂混合进行反应形成能够与所述纤维素纳米纤维-气凝胶复合材料进行反应的键合连接反应物料;而硅烷类原料、硅酸酯类化合物、偶联剂以及催化剂的选择根据形成的键合连接反应物料进行选择。

[0056]

在本发明实施例中,硅烷类物料的制备包括:将甲基三乙氧基硅烷、正硅酸乙酯、偶联剂以及酸性催化剂进行反应形成能够与所述纤维素纳米纤维-气凝胶复合材料进行反应的硅烷类物料。

[0057]

进一步地,本发明实施例还提供一种复合涂层,该复合涂层通过上述复合凝胶形成得到。

[0058]

进一步地,本发明实施例还提供一种石英纤维,其包括石英纤维基体和上述复合涂层,所述石英纤维基体与所述复合涂层键合;通过将上述复合凝胶形成的涂层与石英纤维基体进行键合,保证形成的涂层能够稳定地与石英纤维基体结合,保证其结合力,使得涂层不易脱落。

[0059]

进一步地,复合涂层的厚度为15um。采用该厚度的涂层能够进一步保证后续检测结果的准确性。

[0060]

本发明实施例还提供一种石英纤维的制备方法,包括:

[0061]

对石英纤维基体进行活化,使得石英纤维基体上具有裸露的可以与所述复合凝胶进行反应的基团,继而使得复合凝胶能够与石英纤维基体进行键合,保证涂层稳定地形成。

[0062]

具体地,活化所述石英纤维基体的步骤包括:利用丙酮浸泡石英纤维基体的一端,而后剥去石英纤维基体与丙酮浸泡的浸泡区外的外包层,接着再依次利用碱和酸分别进行浸泡,浸泡后再水洗干燥,而后再将所述石英纤维基体与硅烷试剂混合。具体地,可以是截取13~15cm长的石英纤维,采用丙酮浸泡一端(约1.0cm),用剥线钳剥去这一段1.0cm长的聚合物外包层后,在1~1.5mol/l的氢氧化钠溶液中浸泡过夜后水洗,再于1~1.5mol/l的盐酸溶液中浸泡2~4h,用二次水清洗后风干,将处理过的石英纤维插入kh550浸泡3~5min,继而使得石英纤维基体能够与复合凝胶作用,继而能够在石英纤维基体表面形成复合涂层。

[0063]

需要说明的是,本发明实施例虽然仅提供了硅烷试剂为kh550的例子,但是可以理解的是,其他能够与石英纤维基体作用,也能够与复合凝胶作用的硅烷试剂也在本发明的保护范围内,例如3-氨丙基三乙氧基硅烷(aptes)。

[0064]

而后将石英纤维基体与上述的复合凝胶混合,而后干燥。具体地,将上述复合凝胶与溶剂按照vs:vtotal比值为1:1.5~1:0.5的比例混合进行分散形成浆液,其中,vs代表干燥后复合凝胶粉末的体积,vtotal代表溶剂的体积,而后将上述与kh550作用后的石英纤维基体浸入浆液中,小心提拉取出,放在烘箱中70~80℃加热半个小时固化,形成复合涂层。重复涂覆直至获得所需厚度的涂层。采用的溶剂可以为醇类溶剂,例如甲醇、乙醇或其他一元醇溶剂。

[0065]

本发明实施例还提供一种前述实施方式所述的复合涂层在固相微萃取中的应用,具体地,该应用包括对多环芳烃的定性和/或定量检测,特别是用于复杂环境样品中固相萃取多环芳烃的高效、高灵敏分析。

[0066]

本发明实施例还提供机物的检测方法,包括利用前述实施方式所述的石英纤维进行检测;优选地,所述检测方法为spme-gc-ms检测法。采用此检测法能够提升检测结果的准确度等。

[0067]

实施例1

[0068]

本实施例提供一种纤维素纳米纤维-气凝胶复合材料的制备方法,包括:

[0069]

将质量百分数为0.74wt%的纤维素纳米纤维悬浮液(5毫升),聚乙烯醇溶液(10ml,0.3g/ml)、质量百分数为30wt%的戊二醛溶液(0.4毫升)、体积百分数为1.0vol%的硫酸(0.75ml)和去离子水(130ml)在500ml三颈烧瓶中搅拌1h,脱气后,得到纤维素纳米纤维/聚乙烯醇水溶液。

[0070]

span80(0.5克)溶解到甲苯(50ml)中作为油相。将上述纤维素纳米纤维/聚乙烯醇水溶液(450ml)在1000rpm的搅拌速率下滴入油相,且油相与水相的体积比为9:1。在25℃下搅拌0.5h后形成乳液,而后将搅拌温度升高至75℃,并保持4h,以实现聚乙烯醇与纤维素纳米纤维的交联。随后,将乳液在冰浴中冷却至接近0℃,保持10分钟,然后在干冰/丙酮溶液浴(-78℃)中冷却20分钟,以获得水包油乳液水相的原位冻结,形成冰微球。由于油相保持液态,冰微球通过过滤很容易从油相分离出来,因此,进行过滤,然后用己烷(-40℃)清洗冰微球。将洗涤后的冰微球冻干3d,得到纤维素纳米纤维-气凝胶复合材料。

[0071]

本实施例还提供一种复合凝胶的制备方法,包括:

[0072]

将178μl mtes(甲基三乙氧基硅烷)、208μl teos(正硅酸乙酯)和20μl kh-560硅烷偶联剂(γ-(2,3环氧丙氧)丙基三甲氧基硅烷)溶于356μl乙醇,而后加入20μl 0.1mol/l hcl溶液作为酸催化剂,将混合液在室温条件下搅拌1h。然后加入35mg上述纤维素纳米纤维-气凝胶复合材料及10μl 12%nh

3

·

h

2

o,超声10min后得到复合凝胶。

[0073]

本实施例还提供一种石英纤维的制备方法,包括:

[0074]

活化石英纤维基体的步骤:截取13~15cm长的石英纤维,采用丙酮浸泡一端(约1.0cm),用剥线钳剥去这一段1.0cm长的聚合物外包层后,在1.5mol/l的氢氧化钠溶液中浸泡过夜后水洗,再于1.5mol/l的盐酸溶液中浸泡4h,用二次水清洗后风干。将处理过的石英纤维插入kh550浸泡3mi。

[0075]

取适量上述复合凝胶按照一定的体积比配成浆液,浆液的浓度控制由复合凝胶与乙醇的体积比例进行调控。v

s

代表干燥后粉末状的复合凝胶的体积,v

total

代表乙醇体积。调配v

s

:v

total

比值为1:1.5。

[0076]

而后将上述与kh550作用后的石英纤维基体浸入浆液中,小心提拉取出,放在烘箱中70℃加热半个小时固化涂层。重复涂覆直至获得所需厚度的复合涂层。到所需的厚度,本实施例的涂层的复合厚度为15um。

[0077]

实施例2-实施例3

[0078]

实施例2-实施例3均提供一种纤维素纳米纤维-气凝胶复合材料的制备方法,该制备方法与实施例1提供的制备方法操作基本相同,区别在于具体操作条件有所不同,具体地:

[0079]

实施例2:纤维素纳米纤维-气凝胶复合材料的制备:质量百分数为0.74wt%的纤维素纳米纤维悬浮液3毫升,壳聚糖溶液(0.1g/ml)9毫升,25wt%的戊二醛溶液0.3毫升,体积百分数为1.0vol%的硫酸0.64毫升,去离子水124毫升,span80 0.2克,水相与油相体积比为8:1,28℃搅拌50分钟形成乳液,乳液在80℃条件下反应5小时,而后冷却至4℃,并保持15分钟,而后再降温至-80℃,并保持25分钟。

[0080]

形成的复合涂层的厚度为18微米。

[0081]

实施例3:纤维素纳米纤维-气凝胶复合材料的制备:质量百分数为0.74wt%的纤维素纳米纤维悬浮液4毫升,壳聚糖溶液(0.2g/ml)8毫升,28wt%的戊二醛溶液0.2毫升,体

积百分数为1.0vol%的硫酸0.7毫升,去离子水128毫升,span80 0.4克,水相与油相体积比为10:1,26℃搅拌40分钟形成乳液,乳液在75℃条件下反应4小时,而后冷却至2℃,并保持12分钟,而后再降温至-79℃,并保持30分钟。

[0082]

形成的复合涂层的厚度为20微米。

[0083]

检测

[0084]

对实施例1提供的石英纤维以及制备的复合涂层进行的表征。检测结果参见图1和图2,其中图1为石英纤维的扫描电子显微镜图,图2为复合涂层的扫描电子显微镜图,结果表明复合凝胶成功固载于石英纤维基体上,所制得的复合涂层表面形貌均一、多孔,该结构利于分子的吸附。涂层厚度约为15μm。

[0085]

实验例1

[0086]

检测复合涂层的饱和吸附容量

[0087]

利用正己烷配制pahs混标溶液(5、10、50、100、300ug/l),取25ul的标准溶液至25ml超纯水中,而后进行spme,具体地:将一个5μl微量进样器中间的不锈钢丝抽出,截掉约1cm的针头,然后将一端为具有本发明实施例1的复合涂层(15微米)的约17cm长的石英纤维代替不锈钢丝得到自制的spme手柄。涂层在使用前在gc进样口n

2

氛围下老化,升温程序条件为:60℃保持30min,升至120℃保持30min,升至180℃保持30min,最后升至260℃保持2h。萃取时,将spme手柄穿过硅橡胶垫,涂层暴露在样品溶液上方,在搅拌加热的条件下顶空萃取;萃取完成后将涂层缩回spme手柄并迅速插入gc进样口在280℃条件下不分流模式进行热解吸。其中,萃取温度50℃,萃取时间30min,解吸温度280℃,解吸时间5min,用gc-ms检测溶液中pahs的残留浓度,所得萃取容量曲线参见图3。

[0088]

根据图3可知,对于富电子的pahs,涂层的萃取量随pahs的共轭程度增大而增大。

[0089]

配制一系列不同浓度pahs(nap、ane、flu、phe、fla、pyr、b(b)fl)混合标准溶液,建立spme-gc-ms联用分析7种pahs的方法。计算其线性方程、相关系数、检出限和精密度等,结果如表1所示。

[0090]

表1.spme-gs-ms法测定7种pahs的线性范围、检出限及分析结果

[0091][0092]

a:100ng/l混合标准溶液一天之内每间隔2h检测(n=5);b:100ng/l混合标准溶液每间隔2day检测(n=5)

[0093]

根据上述表1可知,7种pahs均在5.0-500ng/l浓度范围内具有良好的线性关系,相关系数为0.9874-0.9991,由于if-mcnts对7种pahs具有较好的富集能力,所建方法具有较低的检出限(信噪比s/n=3):1.7~3.1ng/l,定量限(信噪比s/n=10)为7.0~9.7ng/l。日内精密度为5.3~7.7%,日间精密度为4.6~10.4%,表明方法具有良好的灵敏度和精密

度。

[0094]

实验例2

[0095]

对比例1:购买的100μm商用聚二甲基硅氧烷(polydimethylsiloxane,pdms)spme涂层(supelco,st.louis,mo),鉴于商用涂层的厚度较厚,达到萃取平衡所用的时间可能较长,为确保两者在各自最佳条件下进行对比,首先对商用pdms的涂层的萃取时间进行了优化,优化后可知在50min时达到萃取平衡,所以选取50min为pdms涂层的最佳萃取时间。结果如图4所示。

[0096]

根据图4可知,本发明实施例1提供的复合涂层对7种pahs的萃取性能均优于对比例1的商用pdms涂层,特别是随着pahs分子量的增大,其优势更为明显,对于四环和五环的pahs,复合涂层的富集因子分别为对比例1的商用pdms涂层的6倍和17倍。富集因子(enrichment factor,ef)为spme涂层萃取后的分析物浓度与萃取前溶液中分析物浓度的比值。计算公式为:ef=cs/cw cs为萃取后的分析物浓度,即将分析物萃取后峰面积代入直接进样1μl得到的标准曲线中对应的浓度;cw溶液中分析物的浓度。

[0097]

实验例3

[0098]

检测样品:加油站的土壤样品

[0099]

利用本发明实施例1提供的石英纤维对该土壤样品进行spme-gc-ms检测,对土壤中芴、菲、荧蒽、萘和苊进行检测,检测结果参见图5和下表2:

[0100]

表2.土壤样品中pahs的分析及回收率测定

[0101][0102][0103]

n.d未检出;n.q.未定量

[0104]

从图5中可看出,用纤维素纳米纤维-气凝胶复合涂层萃取pahs后,色谱峰信号明显升高。从结果可知纤维素纳米纤维-气凝胶复合涂层对实际环境样品中pahs有较好的萃取能力。回收率结果如表2所示。土壤中的加标回收率分别为73.5-92.5%,说明采用spme-gc-ms对样品进行前处理,可有效屏蔽基质效应的影响。

[0105]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让