一种用于生产活性炭和蒸汽的炭化活化双功能同体炉的制作方法

2021-01-30 18:01:44|

2021-01-30 18:01:44| 266|

266| 起点商标网

起点商标网

[0001]

本发明涉及生物质利用设备技术领域,尤其涉及一种用于生产活性炭和蒸汽的炭化活化双功能同体炉。

背景技术:

[0002]

炭化作用是指生物质在缺氧或贫氧条件下,以制备相应的炭材为目的的一种热解技术的过程。活化作用是采用水蒸气、烟道气或其混合气体等作为活化剂,在高温下与炭化产品进行接触发生氧化还原反应进行活化,生成一氧化碳、二氧化碳、氢气和其它碳氢化合物气体,通过碳的气化反应达到在炭粒中造孔的目的。炭化一般在炭化炉进行,活化一般在活化炉进行。

[0003]

目前由于炭化和活化在二台回转炉中完成,导致炭化后得到的炭化料需要冷却降温至常温缓存,在活化时重新升温,造成热能浪费。这种情况下利用余热生产蒸汽,则热量散失大、蒸汽得率低,影响经济效益;并且流程长,辅助设备多,占地面积较大;同时机械化程度较低,使用人力比较多,因此,为了解决此类问题,我们提出一种用于生产活性炭和蒸汽的炭化活化双功能同体炉。

技术实现要素:

[0004]

本发明提出的一种用于生产活性炭和蒸汽的炭化活化双功能同体炉,解决了现有的炭化炉和活化炉为分开设置,导致物料在炭化完成后再进行活化时热量散失较多,热利用率差影响效益,并且设备占地面积较大、机械化程度低等的问题。

[0005]

为了实现上述目的,本发明采用了如下技术方案:

[0006]

一种用于生产活性炭和蒸汽的炭化活化双功能同体炉,包括底座、炭化炉和活化炉,所述炭化炉和活化炉之间固定连接,且所述炭化炉和活化炉之间设置有隔板,所述炭化炉和活化炉的表面均设置有滚圈,且所述底座的上面设置有托轮,所述托轮均与滚圈连接,所述底座的上面固定安装有加热仓,且所述加热仓的内部设置有加热室,所述炭化炉贯穿加热室且与加热室不连接,所述活化炉的表面固定安装有齿圈,且所述底座的上面固定安装有驱动电机,所述驱动电机的输出轴远离驱动电机的一端固定安装有驱动齿轮,且所述驱动齿轮与齿圈啮合,所述炭化炉和活化炉顶端均安装有密封盖,且密封盖远离炭化炉的一侧面固定安装有活化尾气管,所述活化尾气管贯穿密封盖的内壁,所述活化尾气管远离活化炉的一端固定连接有燃烧炉,所述燃烧炉的出气端固定安装有锅炉,所述燃烧炉的表面固定安装有热风管,且所述热风管远离燃烧炉的一端与加热室固定连接,所述加热室、热风管以及燃烧炉之间相互连通,所述炭化炉以及活化炉相互靠近的一侧外表面固定安装有倒料盘管,且所述倒料盘管的两端分别与炭化炉和活化炉连通,所述倒料盘管上设置有控制阀。

[0007]

优选的,所述底座的上表面均设置有挡轮,且所述挡轮分别与滚圈的侧面连接。

[0008]

优选的,所述锅炉设置有废气管,且所述废气管上连接废气净化装置。

[0009]

优选的,所述活化炉的外表面固定安装有吸风管,且所述吸风管贯穿活化炉的内壁。

[0010]

优选的,远离所述活化炉的一侧密封盖的外表面分别固定安装有加料管与可燃气体管,且所述可燃气体管远离密封盖的一端与燃烧炉的内部连通。

[0011]

优选的,所述锅炉的出气端固定安装有蒸汽管,且所述蒸汽管远离锅炉的一端与活化炉的内部连通。

[0012]

优选的,靠近所述活化炉的一侧所述密封盖的表面设置有物料出口,且所述物料出口与活化炉的内部连通;所述加热仓表面开设有热风出口,且所述热风出口与加热室的内部连通。

[0013]

本发明的有益效果为:

[0014]

1、通过在炭化炉筒体和活化炉筒体之间设置有隔板,从而将炭化炉的内部和活化炉的内部隔开,接着通过倒料盘管的两端分别与炭化炉和活化炉的内部连通,从而使得物料在经过炭化炉炭化后可通过倒料盘管快捷的导入到活化炉的内部,以对物料进行活化,从而减少了物料转移的时间和空间,减少了物料热量的散失,并且提高了运行的效率,节省了人力。

[0015]

2、通过可燃气体管和燃烧炉连通,使得物料炭化过程中产生的可燃气体可通过可燃气体管进入燃烧炉进行燃烧,从而节约燃料;并且通过蒸汽管将锅炉和活化炉连通,从而可将蒸汽导入到活化炉的内部,起到活化剂的功能,使得该装置使用起来能源利用率较高,多余的蒸汽对外供应或用于发电。不使用化学活化剂,非常环保。

[0016]

综上所述,该装置不仅减少了物料转移的时间和空间,减少了物料热量的散失,并且提高了运行的效率,节省了人力;并且使用起来能源利用率较高,使用非常环保,较为实用。

附图说明

[0017]

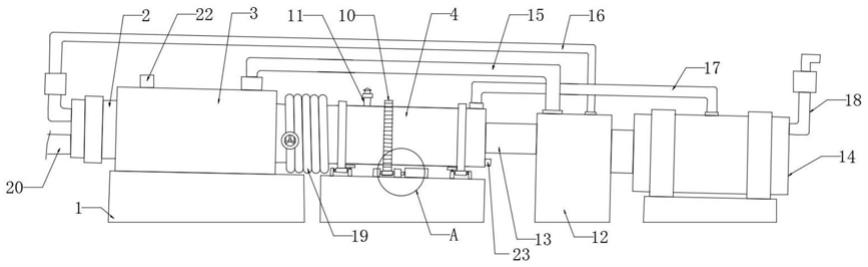

图1为本发明的结构示意图。

[0018]

图2为本发明图1中a的结构放大图。

[0019]

图3为本发明的加热仓内部结构剖视图。

[0020]

图4为本发明图3中b的结构放大图。

[0021]

图中标号:1、底座;2、炭化炉;3、加热仓;4、活化炉;5、滚圈;6、托轮;7、挡轮;8、驱动电机;9、驱动齿轮;10、齿圈;11、吸风管;12、燃烧炉;13、活化尾气管;14、锅炉;15、热风管;16、可燃气体管;17、蒸汽管;18、废气管;19、倒料盘管;20、加料管;21、加热室;22、热风出口;23、物料出口。

具体实施方式

[0022]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0023]

参照图1-4,一种用于生产活性炭和蒸汽的炭化活化双功能同体炉,包括底座1、炭化炉2和活化炉4,所述炭化炉2和活化炉4之间固定连接,且所述炭化炉2和活化炉4之间设置有隔板,所述炭化炉2和活化炉4的表面均设置有滚圈5,且所述底座1的上表面设置有托

轮6,所述托轮6均与滚圈5连接,所述底座1的上表面固定安装有加热仓3,且所述加热仓3的内部设置有加热室21,所述炭化炉2贯穿加热室21且与加热室21不连接,所述活化炉4的表面固定安装有齿圈10,且所述底座1的上表面固定安装有驱动电机8,所述驱动电机8的输出轴远离驱动电机8的一端固定安装有驱动齿轮9,且所述驱动齿轮9与齿圈10啮合,所述炭化炉2和活化炉4相互远离的一端均转动安装有密封盖,且密封盖远离炭化炉2的一侧面固定安装有活化尾气管13,所述活化尾气管13贯穿密封盖的内壁,所述活化尾气管13远离活化炉4的一端固定连接有燃烧炉12,所述燃烧炉12的出气端固定安装有锅炉14,所述燃烧炉12的表面固定安装有热风管15,且所述热风管15远离燃烧炉12的一端与加热室21固定连接,所述加热室21、热风管15以及燃烧炉12之间相互连通,所述炭化炉2以及活化炉4相互靠近的一侧外表面固定安装有倒料盘管19,且所述倒料盘管19的两端分别与炭化炉2和活化炉4连通,所述倒料盘管19上设置有控制阀,所述底座1的上表面均设置有挡轮7,且所述挡轮7分别与滚圈5的侧面连接,所述锅炉14设置有废气管18,且所述废气管18上连接废气净化装置,所述活化炉4的外表面固定安装有吸风管11,且所述吸风管11贯穿活化炉4的内壁,远离所述活化炉4的一侧密封盖的外表面分别固定安装有加料管20与可燃气体管16,且所述可燃气体管16远离密封盖的一端与燃烧炉12的内部连通,所述锅炉14的出气端固定安装有蒸汽管17,且所述蒸汽管17远离锅炉14的一端与活化炉4的内部连通,靠近所述活化炉4的一侧所述密封盖的表面设置有物料出口23,且所述物料出口23与活化炉4的内部连通;所述加热仓3表面开设有热风出口22,且所述热风出口22与加热室21的内部连通。

[0024]

实施例:本发明提供一种用于木片、树枝、果壳等生物质原料生产活性炭和蒸汽的炭化、活化双功能同体炉,在使用时,首先启动驱动电机8,使得驱动电机8通过驱动齿轮9带动齿圈10转动,从而使得炭化炉2和活化炉4同步进行转动,接着通过加料管20向着炭化炉2的内部添加物料,启动燃烧炉12,使得燃烧炉12内部燃烧产生的气体通过热风管15进入到加热室21的内部,从而达到对炭化炉2进行加热的功能,使得炭化炉2内部的物料进行炭化,并且炭化产生的可燃气体可通过可燃气体管16进入到燃烧炉12内部进行燃烧生产蒸汽,从而达到能源利用的目的;

[0025]

随着炭化炉2和活化炉4的同步转动,当物料炭化完毕后,驱动电机8在连续不停的运转的情况下,使得物料自动进入倒料盘管19,每旋转一圈控制阀打开一次,物料通过控制阀自动导入活化炉4的内部,以进行后续活化加工,由于活化尾气管13和燃烧炉12连通,使得可燃气体管16的可燃气与活化尾气管13的活化尾气混合燃烧,燃烧炉12多余热气加热锅炉14,锅炉14产生水蒸气,水蒸气通过蒸汽管17导入到活化炉4的内部,作为活化剂使用,即可完成物料的活化,已达到炭化、活化一体的功能。多余蒸汽对外供热或发电。

[0026]

除了用于木片、树枝、果壳等生物质原料生产活性炭和蒸汽,可扩大到活性焦、煤质活性炭生产。

[0027]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让