一种降低双膛石灰窑切换燃烧过程中NOx排放峰值的方法与流程

2021-01-30 18:01:35|

2021-01-30 18:01:35| 233|

233| 起点商标网

起点商标网

一种降低双膛石灰窑切换燃烧过程中nox排放峰值的方法

技术领域

[0001]

本发明属于双膛石灰窑废气处理技术领域,具体涉及一种降低双膛石灰窑切换燃烧过程中nox排放峰值(~250ppm)的方法。

背景技术:

[0002]

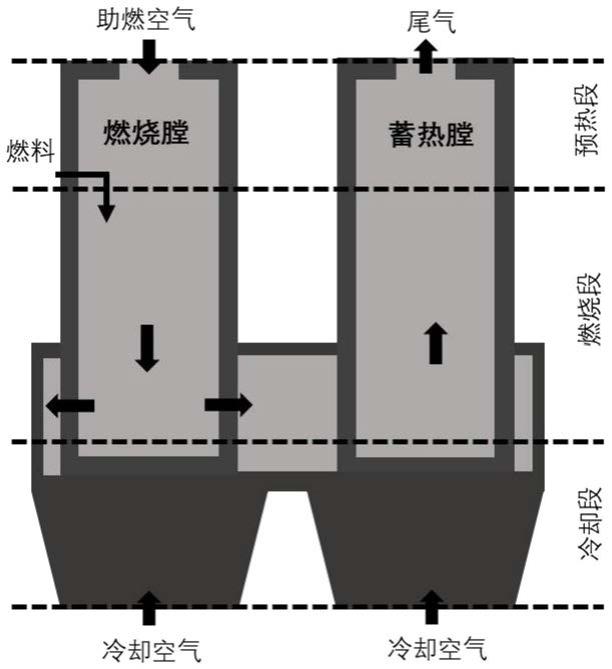

双膛石灰竖窑是目前较先进的工业石灰生产装备,具有显著的节能优势,在国内新建石灰生产装备中应用越来越广泛,市场潜力巨大。参见图1,为一种典型的双膛石灰窑结构示意图,双膛石灰窑本体由两个相互镜像的窑膛组成,窑膛之间由环形通道相互连通。石灰物料(从窑膛顶部载入,在窑膛内完成预热、煅烧,分解生成生石灰氧化钙冷却后从窑膛底部排出。助燃空气从煅烧膛顶部送入,燃料(煤粉或煤气)从煅烧膛侧壁烧嘴送入,在煅烧膛中部煅烧放热;冷却空气从窑膛底部送入。煅烧膛高温烟气通过连接通道进入预热膛,预热石灰物料后,从蓄热膛顶部排出。两个窑膛周期性地交换角色,完成石灰的连续煅烧。

[0003]

在石灰生产工艺中,石灰石受热分解释放出co

2

,此反应属于吸热反应,煅烧过程需要燃烧系统提供大量的热量。石灰窑可以以煤粉为燃料,也可以使用气体燃料,但无论使用何种燃料,均要满足窑内燃烧段950℃~1100℃的煅烧温度,否则会造成石灰石分解速度过慢或者产生过烧现象。高温燃烧会产生大量的no

x

,对环境造成一定的影响。

[0004]

据测量,近年新建的双膛石灰窑烟气出口处的平均no

x

浓度可降至100ppm以下,但是双膛切换燃烧后瞬时浓度仍高达约250ppm,虽然目前的no

x

平均排放浓度能够满足当前国家标准的排放要求,但是随着国家环保要求越来越严格,石灰窑no

x

排放标准的收紧将势在必行。因此,为推进钢铁行业的绿色发展和满足国家日益严格的减排标准,亟需解决双膛石灰竖窑在运行过程中存在no

x

峰值现象(~250ppm)的问题。

[0005]

目前,降低石灰窑no

x

排放的手段主要是在窑体高温区喷氨进行脱硝或者对尾端烟气进行集中脱硝。如cn206454483u公开的一种针对回转石灰窑的回转式脱硝系统,其原理是通过压缩空气向窑内喷入氨水作为脱硝剂达到脱硝目的。再如cn206276213u公开的一种石灰窑用脱硝系统,通过将烟气引入设计的脱硝系统,将nox排放浓度降低到200mg/nm

3

以下。

[0006]

由此可见,现有石灰窑脱硝技术均是对石灰窑整个运行过程中no

x

排放量进行调控,并没有从no

x

产生的源头上对其峰值进行控制,实际上,在整个运行区间上,除了切换燃烧过程中nox峰值排放量较高(~250ppm)之外,在平稳运行区间上,其nox排放量较低(<100ppm)。因此,以上这些调控手段存在投资大、运行成本高、维护工作量大、脱硝效率低等缺点,需寻求一种从源头上避免双膛石灰竖窑切换燃烧过程中出现no

x

峰值现象(~250ppm)的方法。

技术实现要素:

[0007]

为了解决现有技术中存在的缺陷,本发明的目的在于提供一种降低双膛石灰窑切换燃烧过程中nox排放峰值的方法,解决双膛石灰窑切换燃烧过程中nox排放峰值过高的问

题,简单高效,易于实施。

[0008]

为了实现上述技术目的,本发明采用如下技术方案:

[0009]

一种降低双膛石灰窑切换燃烧过程中nox排放峰值的方法,在双膛石灰窑中的蓄热膛切换到燃烧膛过程中,降低燃烧段的燃料输送量或者将燃烧段分段进行燃料输送,减少燃料在燃烧段中集中燃烧产生的热量,避免石灰石未分解在燃烧段中形成局部高温区,从而降低no

x

峰值。

[0010]

燃料燃烧的过程中,no

x

的生成机理主要可分为热力型、燃料型、快速型。对于双膛石灰窑,其生成的no

x

主要是热力型,而温度是热力型最主要的影响因素。发明人通过深入分析双膛燃烧切换过程中no

x

排放曲线,可以发现在由蓄热膛切换到燃烧膛初期,总是会出现一个no

x

排放峰值(~250ppm)。进而分析蓄热膛温度发现,在切换燃烧初期,石灰石的温度还未达到其分解温度,石灰石未分解吸热,导致燃料燃烧产生的热量聚集在燃烧段,产生局部高温区,进而导致热力型no

x

生成量增大,在双膛燃烧切换初期出现一个峰值(~250ppm)。因此,发明人针对双膛燃烧切换初期出现的no

x

峰值问题,通过降低燃烧段的燃料输送量或者将燃烧段分段进行燃料输送,减少燃料在燃烧段中集中燃烧产生的热量,避免燃烧段中形成局部高温区,从而降低no

x

峰值,简单高效,易于实施。

[0011]

作为优选,所述燃料为煤气、燃油或者煤粉。

[0012]

作为优选,所述降低燃烧段的燃料输送量的方式中,燃料输送量降低至正常输送量的60-90wt%,持续输送时间为2~3min,然后恢复至正常输送量。

[0013]

作为优选,所述的将燃烧段分段进行燃料输送的方式中,燃烧段沿竖直方向分为至少三段。

[0014]

作为优选,燃烧段沿竖直方向分为三段,从上到下各段燃料输送量之比依次为10~40:20~80:10~40,三段的燃料输送量总和与正常输送量保持一致,持续输送时间为2~3min,然后恢复至正常输送量。

[0015]

作为优选,从上到下各段燃料输送量之比依次为25:60:15。

[0016]

需要说明的是,本发明中所述的“正常输送量”为传统工序中,燃烧段的燃料输送量。

[0017]

本发明的优势在于:

[0018]

本发明通过研究发现双膛燃烧切换初期存在no

x

峰值问题,并对其进行深入分析探索后,找出其导致no

x

峰值出现的具体原因,进而针对其产生的原因,通过降低燃烧段的燃料输送量或者将燃烧段分段进行燃料输送,减少燃料在燃烧段中集中燃烧产生的热量,避免燃烧段中形成局部高温区,从而从源头上降低no

x

峰值,有效控制no

x

排放浓度,简单高效,易于实施,可应当国家日益严格的减排需求。

附图说明

[0019]

图1为一种典型的双膛石灰窑结构示意图。

[0020]

图2为图1中的典型的双膛石灰窑的no

x

排放曲线图。

具体实施方式

[0021]

以下是本发明的较佳实施例的具体说明,并不对本发明构成任何限制,即本发明

并不意味着仅限于上述实施例,本技术领域中常见的变型或替代化合物均包含在本申请权利要求所限定的范围内。

[0022]

实施例1

[0023]

降低燃烧段的煤粉输送量:

[0024]

双膛石灰窑运行中,在蓄热膛切换到燃烧膛的过程中,通过控制输送煤粉的风量,将煤粉的输送量减少至原来输送量的60-90%。此时,可以有效降低煤粉局部燃烧区温度,进而降低双膛切换燃烧初期no

x

峰值水平,降至~100ppm左右,持续2~3min后,待到石灰石达到其分解温度,恢复正常的煤粉输送量,保证石灰石的正常分解速率。如此循环,每次双膛切换燃烧初期,均可通过此方式降低no

x

峰值。

[0025]

实施例2

[0026]

将燃烧段分段进行煤粉输送:

[0027]

燃烧段沿竖直方向分为三段(竖直方向上均分为三段,横截面上布置与正常输送方式一致),三个分段区域上煤粉均通过喷嘴喷入,喷嘴开启通过阀门自动控制。在蓄热膛切换到燃烧膛过程中,通过控制三段输送的风量调控其煤粉输送量,从上到下各段煤粉输送量之比依次为25:60:15,三段的燃料输送量总和与正常输送量保持一致。此时,可以有效降低煤粉局部燃烧区温度,进而降低双膛切换燃烧初期no

x

峰值水平,降至~100ppm左右,持续2~3min后,待到石灰石达到其分解温度,恢复正常煤粉输送方式,保证石灰石的正常分解速率。如此循环,每次双膛切换燃烧初期,均可通过此方式降低no

x

峰值。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: nox

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让